Назначение описание характеристика технологической схемы 85 помола пшеницы

Обновлено: 18.09.2024

Под помолом зерна следует понимать состоящий из отдельных операций технологический процесс, при котором стремятся наиболее полно извлечь из зерна эндосперм в виде муки, либо измельчить зерно в муку с отбором или без отбора отрубей.

Процесс помола обычно изображают графически в виде технологической схемы, на которой условными обозначениями показывают машины, дают их техническую характеристику, а также направление движения продуктов.

Сочетание двух машин — измельчающей зерно (или его части) с просеивающей — принято называть системой.

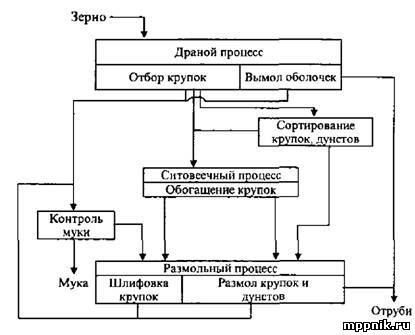

Основные принципы построения схем помолов — это непрерывность, прямоточность, последовательность и параллельность ведения технологических операций (рис. 1).

Применение конкретных способов и приемов диктуется, прежде всего, заданным ассортиментом муки, качеством зерна и наличием оборудования.

Каждый тип помола характеризуется ассортиментом и количеством получаемой муки — выходом.

Выходом муки называют отношение массы полученной муки к массе зерна, поступившего в зерноочистительное отделение, выраженное в процентах.

Оптимальный выход продукции высокого качества достигается в результате применения передовой техники и совершенной технологии.

В зависимости от наличия в общем технологическом процессе отдельных этапов, построенных на определенных способах и приемах, а также повторяющихся операций при производстве заданного ассортимента продукции, помолы классифицируются на разовые (однократные) и повторительные (многократные), которые в свою очередь, делятся на простые и сложные.

Рис. 1. Основные принципы построения схем помолов

Классификацию применяемых в настоящее время помолов можно предложить в следующем виде (рис. 2). В ее основу положены кратность измельчения зерна, число отдельных самостоятельных этапов в технологической схеме и степень сложности организации ситовеечного процесса, занимающего особое место в технологии производства муки [25].

Рис. 2. Классификация помолов

При производстве сортовой муки тонкому измельчению подвергают только крахмалистую часть эндосперма, а оболочки и алейроновый слой зерна направляют в отруби, в виде крупных частиц. Зародыш может быть выделен как самостоятельный продукт или также идет в отруби. Такая задача избирательного измельчения различных анатомических частей зерна вынуждает существенно усложнять технологию производства муки: необходимо вводить дополнительные этапы процесса, в которых происходит разделение продуктов измельчения на фракции по добротности на основе различия физико-химических и структурно-механических свойств эндосперма, оболочек и зародыша.

Сортовые помолы пшеницы предусматривают следующие процессы:

драной — получение крупок и дунстов (крупообразующий);

обогащение крупок и дунстов на ситовеечных машинах;

размольный — измельчение крупок и дунстов;

формирование сортов муки и ее контроль.

Сортовые помолы в зависимости от степени сортирования и обогащения можно осуществить, пользуясь более или менее сложными схемами технологического процесса. В зависимости от группировки потоков муки, сортовые помолы делятся на односортные и многосортные, а также на упрощенные и развитые.

При упрощенных помола — на мини-мельницах, промежуточные продукты разделяют по качеству на меньшее количество отдельных потоков. Обрабатывают их только в просеивающих машинах, иногда применяют ситовеечную машину. Муку отсеивают на сравнительно густых ситах.

Назначение размольного процесса — получить из промежуточных продуктов максимальное количество муки и на последних системах — вымол конечных продуктов.

При развитых помолах промежуточные продукты сортируют и просеивают особенно тщательно, применяют для их обогащения большое количество ситовеечных машин.

При переработке пшеницы сложность технологического процесса определяется типом помола, который связан с установленным ассортиментом муки. При выработке муки второго сорта процесс помола можно упростить, ситовеечный процесс резко сократить, подвергнув обогащению только часть крупок, необходимость в шлифовочном процессе отсутствует. Этот помол является основным представителем второй подгруппы сложных повторительных помолов.

Многосортные помолы пшеницы или же односортный помол ее в муку первого сорта вынуждают усложнять технологический процесс, чтобы была обеспечена возможность более полного выделения крахмалистого эндосперма и превращения его в муку с возможно меньшим содержанием оболочечных частиц зерна. В этом случае получают полное развитие как технологическая схема в целом, так и отдельные ее этапы, в том числе ситовеечный и шлифовочный процессы. Эти помолы составляют третью подгруппу. Шлифовочный процесс в схеме помола тесно взаимосвязан с ситовеечным, как единый процесс обогащения крупок.

Таким образом схема классификации помолов учитывает конкретные особенности их организации с учетом ассортимента вырабатываемой муки.

На рис. 3 приводится технологическая схема одного из наиболее простых способов выработки муки, получаемой в результате однократного пропуск* зерна через жернов или молотковую мельницу. Такая мука представляет собой смесь измельченных частиц эндосперма и оболочек.

Рис. 3. Схема помола зерна на жерновой мельнице

Мука разового помола имеет низкое качество, так как измельченные оболочки вместе с эндоспермом попадают в муку, что придает ей темный цвет, однако не уменьшает питательную ценность. Вследствие отсутствия при таком помоле этапа просеивания (сортирования по крупности) мука получается чрезвычайно неоднородной по размеру частиц особенно резко выделяются по крупности частицы оболочек, которые благодаря своей эластичности измельчаются в меньшей степени, чем эндосперм.

В тех случаях, когда требуется отсеять частицы оболочек, измельченное таким образом зерно пропускают через просеивающие машины (рассев, центрофугал, бурат), в которых из смеси измельченных эндосперма и оболочек выделяют частицы оболочек — отруби, которые направляют отдельным потоком, а мука становится более однородной и качество ее улучшается (рис. 4). В целом получаемая мука имеет низкие показатели качества, поэтому этот вид помола применяется только для нужд малого хозяйства и не следует рассчитывать на более качественное производство и реализацию такой муки.

Поскольку в данном случае муку вырабатывают в один прием (за один раз), такой помол называется разовым. При разовом помоле можно получить и некоторое количество светлой муки, для этого на первой раме, при жерновом помоле, на просеивающей машине типа центрифуга или бурат, ставят мучные сита 42/48ПА. 45/50ПА, 36/40ПА и муку этого потока выделяют отдельно.

Рис. 4. Технологическая схема простого помола зерна на жерновой мельнице:

1 - мука обойная; 2 - отруби (1-2%)

Более совершенным типом помола, в смысле конечных результатов, является повторительный помол с применением вальцовых станков.

Рис. 5. Технологическая схема простого помола зерна в обойную муку на вальцовой мельнице:

1 - мука; 2 - отруби (2-3%)

На рис. 5 изображена технологическая схема переработки зерна в муку, отличающаяся от предыдущей постепенным измельчением зерна на нескольких последовательно расположенных системах. На каждой системе из продуктов измельчения отсеивают муку, а более крупные частицы поступают на следующую систему для измельчения и так продолжается до измельчения всех частиц зерна в муку требующейся крупности.

Все помолы зерна в муку принадлежат к классу повторительных, при которых операции измельчения повторяются.

Схемы простых повторительных помолов состоят из одного технологического этапа, в котором крупные частицы последовательно проходят операции измельчения на трех-четырех системах (рис. 6). Муку, полученную на всех системах, смешивают и объединяют в один сорт. Этим способом вырабатывают обойную муку из пшеницы и ржи. При помоле ржи иногда добавляют еще одну систему (рис. 7).

Рис. 6. Технологическая схема простого повторительного помола

Техническая характеристика систем измельчения при простом помоле дана в табл. 1, а примерные режимы измельчения — в табл. 2.

Рис. 7. Схема помола ржи в обойную муку

Таблица 1 Техническая характеристика систем измельчения при простом помоле ржи

Таблица 2 Примерные режимы измельчения при простом помоле ржи

Техническая характеристика системы подобрана с таким расчетом, чтобы обеспечить интенсивное измельчение продуктов в муку. Нарезают крупные рифли под большим уклоном, с малым углом острия и устанавливают вальцы в положение острие по острию. Окружную скорость можно увеличить до 8 м/с, при отношении скоростей 2,5. Для увеличения зоны измельчения рекомендуется применять вальцы диаметром 300 мм.

При указанных в табл. 2 режимах измельчения достигается извлечение муки в размере 96% за три прохода.

При контрольном просеивании муки на рассеве устанавливают те же металлотканые сита крупных номеров, сход с рассева возвращают на измельчение на III или IV систему, при наличии последней в схеме.

Многократные помолы могут быть осуществлены различными способами — простыми, в результате которых получается мука с большим содержанием частиц оболочек, и сложными, при которых вырабатывается мука более тонкая, с меньшим содержанием частиц оболочек зерна, т.е. лучшего качества [14].

Задачу получения высококачественной муки решают путем применения усложненных повторяющихся операций (рис. 8).

Как показано на рис. 9, наряду с постепенным измельчением зерна и отсеиванием на каждой системе муки, на нескольких первых системах выделяют крупки и дунсты, которые в зависимости от размеров и качества, т.е. от наличия на них частиц оболочек (отрубянистости), группируют в отдельные потоки. Эти потоки представляют собой так называемые промежуточные потоки, после размола которых получается мука различного качества. Ее можно объединить в один сорт или разделить на несколько сортов определенного качества. Кроме муки, в конечном результате получаются частицы оболочек зерна — отруби. Этим способом вырабатывают муку ржаную обдирную и сеяную.

Рис. 8. Структурная схема сложного повторительного помола пшеницы с развитым процессом обогащения крупок

Рис. 9. Принципиальная технологическая схема односортного помола пшеницы или ржи на мельнице малой производительности

При отборе с рассева муки двух сортов (сеяной и обдирной) вначале устанавливают сита для получения первого, а затем второго по качеству сорта муки (рис. 10). Например, для сеяной муки сито № 43 и обдирной № 26. На контрольных рассевах принимают сига на 1-2 номера реже чем по системам.

Рис. 10. Схема отбора ржаной муки: обдирной и сеяной

Сеяная мука должна быть менее зольной (не выше 0,75%) и более дисперсной (проход шелкового сита № 38 не менее 90%).

Количество отбираемых оболочек в виде отрубей значительно выше и составляет при выработке сеяной и обдирной муки около 37%. Таким образом, при получении сеяной и обдирной муки степень избирательного измельчения проявляется в большей степени, чем при выработке обдирной муки с выходом 87%.

По способу измельчения зерна описываемый помол следует отнести к повторительным, а по типу — к сортовым, так как в результате его получают сортовую муку.

При переработке ржи процесс обогащения и шлифовки отсутствует, так как анатомические особенности зерна не позволяют получать чистый эндосперм в виде крупки. Поэтому помолы ржи в сортовую муку (обдирную и сеяную) формируют первую подгруппу сложных повторительных помолов.

На мельнице АВМ-ЗМ драной процесс состоит из четырех систем. С первых двух драных систем нижним сходом секций рассева отбирают крупки, которые измельчают в муку на первых двух размольных системах; при этом сход с рассева второй размольной системы вновь возвращается в драной процесс. При наличии еще одного вальцового станка можно добавить еще одну размольную систему.

По этой схеме можно вести односортный помол пшеницы в муку 1 сорта с выходом около 72% или же в муку 2 сорта с выходом 80%. Данная схема позволяет проводить также двухсорт- ный помол с выходом муки 1 сорта в количестве 25-34% и 2 сорта — 40-43%.

Рекомендуемые режимы измельчения на первых двух драных системах даны в табл. 4.

Нумерация сит в рассевах зависит от избранного варианта помола. Это же относится и к технической характеристике вальцов (табл. 3)

Таблица 3 Техническая характеристика систем измельчения

Таблица 4 Рекомендуемые режимы измельчения на первых двух драных системах

Благодаря приведенной выше принципиальной схеме мы в плотную приблизились к объяснению технологии производства сортовой муки на мини-мельнице с шестью и более парами вальцов. На рис. 11, 12 показан более сложный способ производства муки, применяемый в тех случаях, когда добиваются выхода сортовой муки с лучшими показателями ее качества.

Здесь выделен драной процесс, в котором стремятся к получению максимального количества освобожденных от оболочек крупок и минимального количества муки.

Часть наиболее ценных крупок, на поверхности которых сохранились надорванные оболочки, пропускают через вальцовые станки.

В процесс обогащения входят шлифовочные системы, назначение которых частично измельчать крупную крупку для получения более однородной по крупности смеси, а также разрушить крупинки, состоящие из эндосперма, сросшегося с оболочкой.

Рис. 11. Технологическая схема двухсортного помола пшеницы на трехсганковой мельнице

Под слабым нажимом валков крупки раскалываются, при этом получаются более мелкие, но чистые крупки и частицы с оболочками. Такая обработка крупок называется шлифовкой крупок.

Крупки, подвергнутые обогащению и шлифовке, поступают на размольные системы, на которых за один или несколько пропусков превращаются в высококачественную муку.

Рис. 12. Технологическая схема двухсортного помола пшеницы на четырехстанковой мельнице

Остальные промежуточные продукты в виде крупок и дунстов 2-го качества направляют на другие размольные системы.

Полученную с различных драных, шлифовочных и размольных систем муку, в зависимости от ее качества, объединяют в сорта, а затем после контроля муки в рассевах они поступают в бункера соответствующего сорта, далее в мешки.

Расчет технологического оборудования завода: вальцовой линии, просеивающей поверхности, количества ситовеечных машин, вымольно-бичевых машин, деташеров, энтолейторов. Описание технологического процесса в размольном отделении мукомольного завода.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 22.04.2020 |

| Размер файла | 735,8 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Федеральное государственное бюджетное образовательное учреждение

Факультет агротехнологий, землеустройства и пищевых производств

Кафедра Технологии хранения и переработки с.-х. продукции

Пояснительная записка к курсовому проекту

по дисциплине: Мукомольное производство

Пояснительная записка содержит 29 страниц, 3 таблицы, 28 формул, 11 источников. Графическая часть выполнена на 1 листе формата А1. В данном проекте изложены основные положения и произведен расчет размольного отделения односортного 85 процентного помола пшеницы производительностью 120 т/сутки. В проекте предусматривается повышение производительности труда и качества получаемой продукции путем применения современного высокопроизводительного оборудования.

Производство зерна и его переработка с древнейших времен занимали важное место в жизни людей. Зерно является естественным источником крахмала, белка витаминов и других биологически ценных веществ, которые играют незаменимую роль в питании человека и животных.

На современных мукомольных заводах осуществляются сложные технологические процессы. Все операции по подготовке сырья к переработке, производству готовой продукции, реализации муки полностью механизированы. помол пшеница энтолейтор

Организация и ведение технологического процесса на зерноперерабатывающих предприятиях должны базироваться на современных научных основах, при условии использования эффективного и надежного в эксплуатации технологического оборудования и вспомогательных машин. Совершенство принятой технологии, оптимальные варианты технологических регламентов играют определяющую роль в достижении высокой эффективности процесса; не менее важное значение имеют технологические свойства зерна: для обеспечения высокой эффективности процессов эти свойства должны быть стабилизированы на оптимальном уровне. На современных мукомольных заводах осуществляются сложные технологические процессы. Все операции по подготовке сырья к переработке, производству готовой продукции, реализации муки полностью механизированы.

В настоящей курсовом проекте предложено размольное отделение мукомольного завода односортного 85% помола пшеницы производительностью 120т/сут.

1. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА В РАЗМОЛЬНОМ ОТДЕЛЕНИИ МУКОМОЛЬНОГО ЗАВОДА

Основным сырьем для производства муки служит зерно пшеницы. Эта культура обладает высокой пищевой ценностью. Важным фактором, влияющим на качество производимой муки и хлеба, является качество перерабатываемого зерна, определяемое его анатомическим строением, химическим составом и технологическим свойствами.

Под технологическими свойствами зерна следует понимать совокупность признаков и показателей его качества, определяющих поведение зерна в технологическом процессе его переработки, выход и качество муки.

Показатели, применяемые для оценки технологических свойств зерна пшеницы, условно распределяют на три группы: показывающие общее состояние зерновой массы, определяющие мукомольные и характеризующие хлебопекарные свойства зерна.

Общее состояние зерновой массы оценивают следующими показателями: вкусом, запахом, цветом, влажностью, зараженностью, засоренностью, количеством мелкой фракции зерна. Мукомольные свойства зерна представлены такими показателями, как стекловидность, крупность, выравненность, натура, масса 1000 зерен, плотность, зольность размолоспособность.

Показатели для оценки мукомольных свойств зерна характеризуют поведение зерна в процессе переработки в муку, оказывают основное влияние на выход и качество муки, а также удельный расход энергии на размол зерна. К ним относят: стекловидность, крупность и выравненность, массу 1000 зерен, плотность, зольность, размолоспособность и др.

Схема технологического процесса односортного помола 75 % выхода включает 4 драные системы, 2 сортировочные, 10 ситовеечных, 5 шлифовочных, 1 размольную.

Измельчение зерна осуществляется в вальцовых станках А1-Б3-2Н, имеющих полые, охлаждаемые водой вальцы размером. Также станки оборудованы системой автоматического привала-отвала вальцов, управляемой пневмоэлектронным устройством.

Для сортирования продуктов измельчения в проекте использованы четырехприемные рассевы Р3-БРВ, состоящие из четырех отдельных секций и шестиприемные рассевы Р3-БРБ,состоящие из шести отдельных секций. В них установлено 22 выдвижные рамки с поддонами, которые обеспечивают необходимую последовательность движения измельченного продукта с целью наиболее эффективного разделения его на одноименные фракции. На рамках натянуты металлотканые или полиамидные сита.

Обогащение крупок и дунстов осуществляется в двухприемнойситовеечной машине А1-БСО. Ситовой корпус разделен на 2 части для каждой половины машины. В каждой части установлено 3 яруса сит, а в ярусе - четыре сита.

2. РАСЧЕТ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

2.1 Расчет вальцовой линии

Расчет начинают с определения числа и марки вальцовых станков для заданной технологической схемы производства муки. Для этого рассчитывают общую длину вальцовой линии для всех процессов размольного отделения:

где -длина вальцовой линии, см;

- производительность завода, т/сут;

- удельная нагрузка на 1 см длины мелющей линии, кг/сут.

Примем: - 120 т/сут, - 95 кг/сут.

Полученную общую расчетную длину вальцовой линии делят на длину вальцовой линии для дранных, шлифовочных и размольных систем. Величины отношения длины вальцовой линии драных систем к шлифовочным и размольным в зависимости от вида помола.

Для определения длины драной и размольной линий можно принять . Тогда длина размольной и шлифовочной линий будет:

Общая длина вальцовой линии:

Подставив значение в общую формулу длины вальцовой линии, получим:

Тогда длина драной линии:

Длина размольной + шлифовочной:

Принимаем каждую величину и , в отдельности за 100 %, распределяем вальцовую линию по системам, пользуясь данными о процентном соотношении длины вальцовой линии на отдельных системах технологического процесса. Распределение вальцовой линии по драным системам: I др. с. 26%

Сложные повторительные помолы с сокращенным процессом обогащения крупок. В эту подгруппу помолов входит односортный помол пшеницы в муку второго сорта с выходом 85%, а также двухсортный помол по сокращенной технологической схеме для мукомольных заводов невысокой производительности. В этих схемах ситовеечный процесс развит слабо.

Структурная схема процесса. Технологический процесс включает три этапа (рис. XXV-13): драной, ситовеечный и размольный; в последнем могут быть 1. 2 шлифовочные системы. На первых системах драного процесса ведут интенсивный отбор крупок, причем в ситовеечных машинах обогащают крупную или крупную и среднюю крупки; остальные фракции крупок и дунсты направляют в размольный процесс без обогащения. На последних системах драного процесса вымалывают оболочки.

Сходовые продукты с ситовеечных машин и с последней системы размольного процесса возвращают в драной процесс для окончательного отбора из них эндосперма. Таким образом, в структурном построении технологического процесса имеются не только прямые, но и обратные связи. Муку отбирают со всех драных и размольных систем. При односортном помоле пшеницы в муку второго сорта в драном и размольном процессах выделяют примерно одинаковое количество муки, при двухсортных помолах извлечение ее в размольном процессе выше.

Технологическая схема односортного помола пшеницы в муку второго сорта. Этот помол проводят на заводах невысокой производительности, оснащение оборудованием которых недостаточно для организации развитого процесса сортового помола. Пшеничная хлебопекарная мука второго сорта должна удовлетворять следующим показателям качества: зольность не более 1,25%, содержание сырой клейковины не менее 25%, крупность — сход с сита № 27 не более 2%, проход сита № 38 не менее 60%.

В технологической схеме односортного помола, пшеницы в муку второго сорта пять драных, пять размольных и три ситовеечные системы (рис. XXV-14).

В драном процессе на I. IV др. с. установлены бичевые машины; оболочки вымалывают в машине А1-БВУ. Показатели технической характеристики систем подобраны так, чтобы обеспечивалось достаточно интенсивное измельчение продуктов (табл. XXV-12).

Важное значение имеют кинематические и геометрические параметры, главные из которых: межвальцовый зазор, уклон рифлей, взаиморасположение рифлей, плотность их нарезки, окружная и относительная скорость вальцов.

Величина межвальцового зазора при измельчении различных продуктов колеблется в сравнительно широких пределах (от 0,05 до 2 мм). Зазор устанавливают в зависимости от необходимой степени измельчения зерна и его частиц. Увеличением или уменьшением величины зазора можно изменить степень измельчения продукта, которую оценивают извлечением.

Рифли на вальцах располагают не параллельно образующей вальца, а под некоторым углом, величину которого (уклон) принято измерять в процентах. Увеличение угла наклона рифлей способствует повышению интенсивности измельчения. В зависимости от характеристики поступающего в вальцовый станок продукта и конкретной технологической задачи уклон выбирают в пределах 4. 14%.

Рис. 8.3. Варианты взаимного расположения рифлей на парноработающих вальцах:

Плотность нарезки рифлей или число рифлей на 1 см окружности вальца зависит от типа помола, крупности измельчаемых частиц. С уменьшением размера измельчаемых частиц плотность нарезки рифлей возрастает. Число рифлей в зависимости от решаемой технологической задачи принимают 4. 12. На завершающем этапе размола продуктов в муку в современных технологических схемах предусматривают установку станков с вальцами, имеющими микрошероховатую поверхность. Следует отметить, что эффективность микрошероховатых вальцов по количественным показателям ниже рифленых, однако качество извлекаемой муки при этом повышается, так как снижается степень измельчения имеющихся оболочек и вероятность попадания их в муку уменьшается.

Производительность станка, степень измельчения и расход электроэнергии взаимосвязаны и определяются наряду с перечисленными факторами также окружными скоростями вальцов.

Увеличение окружных скоростей способствует повышению производительности станка при незначительном увеличении расхода электроэнергии. Отношение окружных скоростей вальцов (К) также влияет на технологическую эффективность работы станка: при увеличении отношения, с одной стороны, возрастает степень измельчения, а с другой – ухудшается качество продуктов измельчения, что указывает на более интенсивное измельчение оболочек. С увеличением этого отношения расход электроэнергии возрастает. Значение К находится обычно в пределах от 1,0 до 3,0. Под удельной нагрузкой понимают количество продукта, поступившего на 1 см длины парноработающих вальцов в сутки [кг/(см∙сут)]. При уменьшении удельной нагрузки улучшается качество всех извлекаемых продуктов и муки, удельный расход электроэнергии снижается. Рекомендуемые средние удельные нагрузки на вальцовую линию соответствующих видов помола регламентированы в Правилах, и их соблюдение способствует получению муки с высокими качественными показателями, стабильной работе оборудования размольного отделения мукомольного завода.

В результате многократного измельчения зерна в вальцовых станках для максимального выделения чистого эндосперма остаются оболочечные частицы, которые могут содержать около 10. 14% эндосперма. Отделение оставшейся части эндосперма дальнейшим измельчением в вальцовых станках нецелесообразно в связи с большими затратами электроэнергии, интенсивным измельчением оболочек и др.

Для наиболее эффективного вымола остатков эндосперма из оболочек применяют специальные машины ударно-истирающего действия. Принцип действия машин заключается в интенсивном соударении и трении частиц между собой и о внутреннюю поверхность цилиндрического сита в результате воз-действия: на них вращающегося щеточного барабана (щеточные машины) или бичевого барабана (бичевые машины). Отделившийся эндосперм, частицы которого меньше размера отверстий сита, просеивается и удаляется из машины.

Эффективность работы машин оценивают количественными и качественными показателями, из которых наибольшее значение имеют извлечение эндосперма в виде муки и ее качество (зольность), степень вымола оболочек, определяемая по содержанию оставшегося в них крахмала. Так как крахмал содержится в основном в эндосперме, то его наличие в оболочечных частицах после машины позволяет судить о степени их вымола, т. е. отделения частиц эндосперма от оболочек.

Эффективность работы машины зависит от технологических свойств обрабатываемых продуктов (влажности, прочности оболочек и др.), параметров рабочих органов машины, нагрузки на машину. Например, выбирают такую нагрузку на машину, при которой достигают паспортной производительности машины и высокой эффективности вымола оболочечных частиц. Обеспечивают такую влажность оболочек, при которой они оставались бы достаточно вязкими и прочными и при вымоле не измельчались. Размеры отверстий сит цилиндра подбирают исходя из крупности обрабатываемых продуктов. При обработке крупных оболочечных продуктов рекомендовано применять сито с отверстиями Ø 0,8. 1,4 мм, мелких Ø 0,7. 0,8 мм.

Процесс разделения исходной смеси на ситах на составные, более однородные фракции, называют просеиванием. Для этого применяют тканые сита, изготовленные из стальных (металлических), капроновых или шелковых нитей, которые имеют отверстия квадратной формы и различных размеров, т. е. каждое сито имеет свой номер. Так, номер металлотканного сита устанавливают по размеру стороны отверстия: размер стороны 0,95 мм соответствует номеру сита № 095, если размер равен 2,5 мм, то номер сита № 2,5 и т. д. Номер капроновых сит определяют по числу отверстий, приходящихся на 1 см. Например, если сито № 35, то это означает, что на 1 см длины сита приходится 35 отверстий.

В мукомольном производстве при сортовых помолах пшеницы, техно-логический процесс которых основан на получении крупочных продуктов, при-меняют классификацию промежуточных продуктов измельчения по круп-ности. В соответствии с этой классификацией фракции продуктов, полученных при просеивании, подразделяют по крупности и качеству: на верхние сходовые продукты (наиболее крупная фракция); крупки – крупную, среднюю, мелкую; дунст — жесткий, мягкий; муку (самая мелкая фракция).

Крупность каждой из перечисленных самостоятельных фракций устанавливают номерами двух сит: номер сита, проходом через которое продукт просеялся, и номер сита, с которого он ушел сходом. Например, крупная крупка может быть получена проходом металлотканного сита № 1 и сходом с сита № 056, мягкий дунст проходом капронового сита № 29 и сходом с сита № 46.

С понятием крупности промежуточных продуктов связано представление о их качестве. Как правило, чем больше крупность продукта, тем больше содержится в нем оболочек и тем выше его зольность. Так, зольность крупной крупки составляет 0,9. 2,0%, мелкой 0,6. 1,0%, мягкого дунста 0,50. 0,80%. Если зольность продуктов укладывается в указанные пределы, то их обычно относят к продуктам первого качества и используют для выработки муки высшего и первого сортов. Если зольность превышает, то их относят к продуктам второго качества. При простых обойных помолах продукты подразделяют на две фракции — сход и муку.

Для сортирования измельченных продуктов по крупности в качестве основных машин используют рассевы. По исполнению ситовых корпусов рассевы делят на пакетные и шкафные. В рассевах пакетного типа сита натяги-вают на плоские деревянные рамы и укладывают друг на друга. В рассевах шкафного типа ситовые рамы выдвижные. Продукт на горизонтально расположенных плоских ситах, совершающих круговое поступательное движение, проходя по ситовым рамам сверху вниз, постепенно разделяется на фракции.

Учитывая, что на различных этапах и системах технологического процесса набор промежуточных продуктов неодинаков, для их просеивания выпускают рассевы с различными технологическими схемами, которые представляют собой определенную последовательность движения сортируемых продуктов по ситам. Обычно их изображают условно с указанием группировки сит по номерам, числа сит в каждой группе и получаемых в результате просеивания сходов и проходов.

Каждая группа сит выполняет заданную технологическую задачу и разделяет исходную смесь поступившего продукта на две фракции — сходовую и проходовую, одну из которых выводят из машины, а другую направляют на последующую группу сит для дальнейшего сортирования (рис.8.4). Движение продукта в каждой группе сит также неодинаково. Оно может быть параллельным, последовательным или ком-бинированным, наиболее распространенным в рассевах.

Наибольшее применение получили рассевы шкафного типа (рис.8.5), изготавливаемые по четырем технологическим схемам (схемы № 1, 2, 3 и 4).

Схема № 4 рекомендуется для мукомольных заводов обойного помола пшеницы и ржи, схему № 2 используют при сложных помолах ржи и т. д.

Эффективность сортирования в рассеве обычно оценивают: удельной нагрузкой – количеством исходной смеси, поступающей в машину в единицу времени [кг/(сут∙м 2 )] коэффициентом недосева – относительным содержанием мелких, проходовых фракций в сходе с сита; коэффициентом извлечения – отношением количества просеянного продукта к количеству той же фракции продукта, содержащейся в исходной смеси.

Эффективность работы рассевов в целом характеризуется удельной нагрузкой, равной отношению суточной производительности завода к общей просеивающей поверхности рассевов. По просеивающей поверхности рассевов опреде-ляют производственную мощность мукомольного завода.

Эффективность рассортирования исходного продукта на фракции в значительной степени зависит от гранулометрического состава исходной смеси и ее физико-механических свойств, удельной нагрузки, размеров отверстий сит, способа очистки сит и ряда других факторов.

От правильной организации и соблюдения установленных режимов работы просеивающих машин во многом зависят конечные результаты.

Выделенные при сортовых помолах пшеницы в результате сортирования в рассевах самостоятельные фракции продуктов достаточно однородны по геометрическим размерам, но в то же время отдельные частицы неоднородны по содержанию эндосперма – по добротности (качеству). Среди них встречаются как свободные частицы эндосперма и оболочек, так и сросшиеся. Так как свободные частицы эндосперма и оболочек значительно различаются по аэродинамическим свойствам и плотности, то они могут быть сравнительно легко разделимы по данным признакам.

Выделить из смеси оболочки и получить чистые крупки, которые практически не содержат оболочек и в дальнейшем измельчают в муку высоких сортов, — важнейшая задача мукомольного завода сортового помола. Разделение смеси крупок и дунстов по качеству и крупности называют сортированием по добротности.

Для сортирования крупок и дунстов по добротности на мукомольных заводах сортового хлебопекарного и макаронного помола пшеницы предназначены ситовеечные машины. В этих машинах используют комбинированный метод сепарирования по размерам, плотности и аэродинамическим свойствам компонентов смеси. Промышленность выпускает ситовеечные машины с двумя или четырьмя приемами продукта, обеспечивающими независимое сортирование продуктов параллельными потоками, а также с двумя и более ярусами сит. Верхний ярус имеет шесть ситовых рам различных номеров, а нижний - пять ситовых рам, расположенных последовательно (рис.8.6). Ситовой корпус совершает колебательное движение в условиях восходящего воздушного потока.

Технологический процесс заключается в том, что в результате расслоения разнородных компонентов (самосортирования) через отверстия сита проходят более тяжелые частицы, состоящие в основном из эндосперма, а более легкие частицы, содержащие главным образом оболочки, идут сходом с сит. Продукт, перемещающийся вдоль каждого сита, пронизывается восходящим потоком воздуха. Воздух облегчает эффективность самосортирования, благодаря чему частицы с наибольшей плотностью, а следовательно, и наиболее добротные, перемещаются к поверхности сита и в первую очередь просеиваются через него. Частицы меньшей плотности (небогатые эндоспермом и имеющие высокую зольность) идут сходом с сит. Легкие и мелкие частицы уносятся воздухом в осадочные камеры.

Технологическую эффективность процесса в ситовеечных машинах определяют совокупностью количественных и качественной сторон процесса и используют показа-ель снижения зольность продукта. Нап-ример, зольность сходовых продуктов с ситовеечных машин должна превы-шать зольность исходной смеси, пос-тупившей в машину, в 2,0. 3,0 раза при обработке крупной крупки и в 1,5. 2,0 раза — средней и мелкой крупок.

На результаты работы ситовеечных машин влияют: физические свойства продукта, поступающего в машину, частота и амплитуда колебаний ситового корпуса, угол его наклона к горизонтали, размеры отверстий сит, удельная нагрузка и др. Так, максимально допустимая величина удельной нагрузки обусловлена обеспечением просеивания всех частиц, не имеющих оболочек или имеющих их в незначительном количестве.

С уменьшением угла наклона сита к горизонту (обычно он составляет 1. 1,5°) замедляется движение частиц вдоль сита, но возрастает количество просеивающих частиц. Эффективность в большой степени

зависит от скорости восходящего потока воздуха, поэтому необходимо соблюдать оптимальные режимы воздушного потока (скорость воздуха, его количество и др.). Только при условии строгого соблюдения всех рекомендуемых режимов достигают высокой эффективности процесса сортирования продуктов измельчения по добротности.

6. Помолы пшеницы и ржи

Для получения муки установленного ассортимента и качества в технологии мукомольного производства используют разные типы помолов. Помолом называют совокупность взаимосвязанных в определенной последовательности технологических операций по переработке подготовленного зерна в муку заданного выхода, ассортимента и качества. Последовательность операций изображают графически в виде технологической схемы. Основой для построения технологической схемы служит тип помола.

По типам помолы подразделяют на простые и сложные. Простые помолы характеризуются менее развитой технологической схемой, состоят из одного технологического этапа, связанного с простым измельчением и просеиванием продуктов помола. К ним относят все помолы пшеницы и ржи в обойную муку.

Сложные помолы имеют развитую технологическую схему с использованием метода избирательного измельчения для выделения эндосперма в чистом виде и последующего его измельчения в муку. К сложным помолам относят все сортовые помолы пшеницы и ржи (односортные, двухсортные и трехсортные).

При построении процесса помола учитывают также вид помола, характеризуемый своими нормами выхода муки из зерна базисных кондиций, которые необходимо обеспечить при данном типе помола (табл.8.1). Все типы хлебопекарных и макаронных помолов регламентированы в Правилах организации и ведения технологического процесса на мукомольных заводах.

Читайте также: