Неисправимый брак при обработке металлов давлением вызванный окислением границ зерен аустенита это

Обновлено: 07.09.2024

Дефекты при отжиге и нормализации. В процессе отжига и нормализации могут возникнуть следующие дефекты: окисление, обезуглероживание, перегрев и пережог металла.

При нагреве в пламенных печах поверхность стальных деталей взаимодействует с печными газами. В результате металл окисляется и на деталях образуется окалина – химическое соединение металла с кислородом. С повышением температуры и увеличением времени выдержки окисление резко возрастает. Образование окалины не только вызывает угар (потерю) металла на окалину, но и повреждает поверхность деталей. Поверхность стали под окалиной получается разъеденной и неровной, что затрудняет обработку металла режущим инструментом. Окалину с поверхности деталей удаляют травлением в растворе серной кислоты в воде, очисткой в дробеструйных установках или галтовкой в барабанах.

Обезуглероживание, т. е. выгорание углерода с поверхности деталей, происходит при окислении стали. Обезуглероживание резко снижает прочностные свойства конструкционной стали. Кроме того, обезуглероживание поверхности может вызвать образование закалочных трещин и коробление (поводку детали).

Для предохранения деталей от окисления, а следовательно, и от обезуглероживания при отжиге, нормализации и закалке применяют безокислительные (защитные) газы, которые вводят в рабочее пространство печи.

При нагреве стали выше определенных температур и длительных выдержках в ней происходит быстрый рост зерен, ведущий к возникновению крупнокристаллической структуры. Это явление называют перегревом. Перегрев ведет к понижению пластических свойств стали. В перегретой стали при закалке образуются трещины. Перегрев металла может быть исправлен последующей термической обработкой – отжигом или нормализацией.

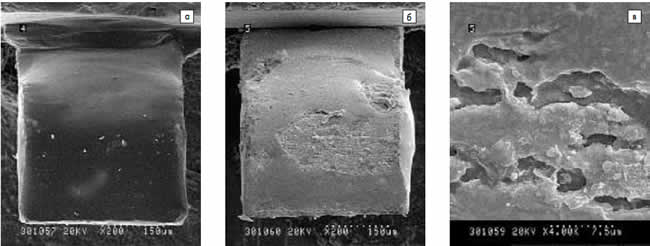

Пережог получается в результате длительного пребывания металла в печи при высокой температуре, близкой к температуре плавления. Физическая сущность пережога состоит в том, что кислород из окружающей атмосферы при высокой температуре проникает в глубь нагреваемого металла и окисляет границы зерен. В результате окисления границ зерен механическая связь между зернами ослабевает, металл теряет пластичность и становится хрупким. Пережог является неисправимым браком.

Дефекты при закалке. В процессе нагрева под закалку и при закалке могут появляться следующие дефекты: трещины, деформация и коробление, обезуглероживание, мягкие пятна и низкая твердость.

Закалочные трещины - это неисправимый брак, образующийся в процессе термической обработки. Они являются следствием возникновения больших внутренних напряжений. В штампах крупных размеров закалочные трещины могут появляться даже при закалке в масле. Поэтому штампы целесообразно охлаждать до 150-200ºС с быстрым последующим отпуском.

Трещины возникают при неправильном нагреве (перегреве) и большой скорости охлаждения в деталях, конструкция которых имеет резкие переходы поверхностей, грубые риски, оставшиеся после механической обработки, острые углы, тонкие стенки и т д.

Закалочные трещины, обычно расположенные в углах деталей или инструмента, имеют дугообразный или извилистый вид.

Деформация и коробление деталей происходят в результате неравномерных структурных и связанных с ними объемных превращений, обусловливающих возникновение внутренних напряжений в металле при нагреве и охлаждении.

При закалке стали коробление деталей может происходить и без значительных объемных изменений в результате неравномерного нагрева и охлаждения. Если, например, деталь небольшого сечения и большой длины нагревать только с одной стороны, то она изгибается. При этом нагреваемая сторона детали удлиняется и становится выпуклой, а ее противоположная сторона - вогнутой. Нагревать и охлаждать детали при закалке следует равномерно.

При погружении деталей и инструмента в закалочную среду надо учитывать их форму и размеры. Детали, имеющие толстые и тонкие части, погружают в закалочную среду сначала толстой частью, длинные детали (штоки, протяжки, сверла, метчики и т. д.) опускают в строго вертикальном положении, а тонкие плоские (диски, отрезные фрезы, пластинки и др.) - ребром.

Окисление и обезуглероживание происходит в основном при нагреве под закалку от взаимодействия печных газов или расплавленных солей с поверхностными слоями детали. Этот дефект особенно опасен на режущем инструменте, так как он в несколько раз снижает его стойкость.

Окисление и обезуглероживание поверхности изделия предупреждается строгим соблюдением установленного режима термической обработки, а также нагревом в среде нейтральных газов (азоте, аргоне).

Мягкие пятна - это участки на поверхности детали или инструмента с пониженной твердостью. Такие дефекты образуются при закалке в процессе охлаждения в закалочной среде, когда на поверхности детали имелась окалина, следы загрязнений и участки с обезуглероженной поверхностью, а также в случае недостаточно быстрого движения детали в закалочной среде и образования на поверхности детали паровой рубашки.

Низкая твердость чаще всего наблюдается при закалке инструмента. Причинами низкой твердости являются недостаточно быстрое охлаждение в закалочной среде, низкая температура закалки, а также недостаточная выдержка при нагреве под закалку. Для исправления этого дефекта деталь следует подвергнуть высокому отпуску и снова закалить.

Перегрев деталей под закалку увеличивает зернистость металла и, следовательно, ухудшает его механические свойства. Металл приобретает повышенную хрупкость. Для повторной закалки деталей их следует подвергнуть отжигу для измельчения зерна.

Недогрев получается в том случае, если температура закалки была ниже критической точки Ас3 (для доэвтектоидных сталей) и Ас1 (заэвтектоидных сталей). Недогрев исправляют отжигом, после которого деталь снова закаливают.

Уважаемый посетитель, Вы прочитали статью "Дефекты термической обработки", которая опубликована в категории "Материаловедение". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Неправильно проведенная закалка стали приводит к дефектам (браку изделия). Наиболее распространенные из них:

- недостаточная твердость закаленного изделия;

- мягкие пятна;

- пережог и закалочные трещины;

- обезуглероживание и окисление поверхности;

- коробление и деформация;

В этой небольшой статье мы детально рассмотрим каждый из этих потенциальных дефектов закаленной стали.

Недостаточная твердость

Недостаточная твердость закаленного изделия появляется в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения. Скажем, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3 и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Образование мягких пятен

Образование мягких пятен может являться результатом неравномерного охлаждения, соприкосновения деталей друг с другом в процессе охлаждения, наличия жировых пятен на поверхности изделия и неоднородности структуры.

Исправляется такой брак повторной закалкой изделия. Неоднородность структуры устраняется предварительной его нормализацией.

Окисление и обезуглероживание

Такой брак характеризуются образованием окалины на поверхности стальных изделий и выгоранием углерода в поверхностных слоях (так называемое - обезуглероживание) .

Такой брак термической обработки неисправим, но если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Пережог

Пережог наступает при весьма высоких температурах нагрева, близких к температуре плавления, поэтому имеет место проникновение кислорода внутрь металла и образование окислов, располагающихся по границам зерен, или даже оплавление металла по границам зерен. Это нарушает сплошность металла, и, как результат, он становится не пригодным для применения. Такой брак термической обработки также неисправим.

Закалочные трещины

Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения, либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию.

Они могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений.

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев, использовать закалку с одстуживанием (в двух средах или ступенчатую), отпускать изделия непосредственно после закалки и т.д.

Деформация и коробление

И последний возможный дефект закаленной стали - деформация и коробление. Структурные изменения, происходящие в металле при термической обработке, вызывают изменение объема (деформацию), а неравномерность охлаждения — искажение внешней формы (коробление).

Такие дефекты закаленной стали происходят в связи с тем, что структуры имеют различный удельный объем. Это следует учитывать при назначении допуска на шлифовку. Например, удельный объем мартенсита больше, чем удельный объем перлита. Также форма различных деталей под влиянием структурных напряжений изменяется иначе, чем под влиянием термических напряжений.

Тела простой формы после деформации и правильное положение положение деталей при погружении их в закалочный бак

Для предотвращения деформаций и коробления необходимо обеспечить медленное охлаждение в интервале мартенситного превращения путем ступенчатой и изотермической закалок, закалки.

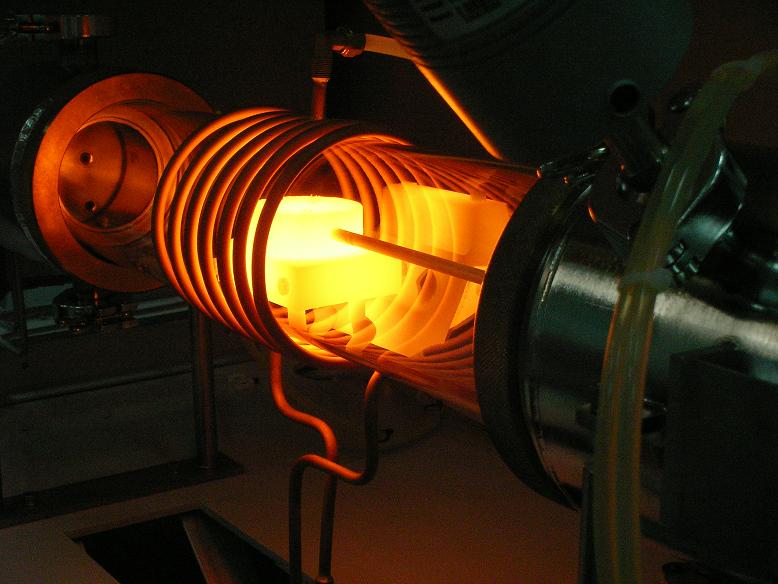

Термическая обработка проката – эффективный прием улучшения эксплуатационных показателей различных сталей и сплавов. Различные виды термообработки адаптированы под достижение конкретных результатов. Например, термическая обработка стыков после сварки выполняется методами поверхностной закалки ТВЧ, а для изменения структуры и состава поверхностных слоев стали используется её химико-термическая обработка.

Для обеспечения необходимого качества рассматриваемых технологий необходимо своевременно и эффективно предотвращать возможные дефекты термической обработки.

Виды термообработки сталей

В зависимости от характера термического воздействия на металл, и способов введения дополнительной энергии в его структуру различают следующие основные виды термической обработки:

- Отжиг – применяется с целью улучшения последующей деформации заготовок, и обеспечивает им равновесную мелкозернистую структуру. В свою очередь, отжиг может быть высоко- и низкотемпературным.

- Закалка – придает деталям повышенную твердость и механическую прочность. Выполняется в электрических или пламенных нагревательных устройствах, подразделяется на поверхностную и объемную.

- Отпуск – выполняется, как правило, после закалки, и обеспечивает плавное снижение прочностных показателей стали по мере удаления от поверхности. В результате снимаются термические напряжения, приводящие к короблению деталей.

- Нормализация – заключается в исправлении неблагоприятной структуры стали и улучшения ее последующей обрабатываемости резанием.

- Улучшение – выполняется для придания стальным деталям оптимального сочетания прочности и вязкости, что существенно, если изделие работает при значительных динамических нагрузках.

Менее распространены, но также используются: старение (стабилизация структуры термообработанной стали), обработка холодом (обеспечивает деталям повышенную точность), а также комбинированные процессы, сочетающие термообработку с деформацией стали, насыщением ее поверхности другими элементами и так далее.

Дефекты

К первой группе относится перегрев – нагрев стали до температуры выше 1250…11000С (меньшие значения – для сталей с повышенным содержанием углерода). Дефект усугубляется, если к тому же увеличить время выдержки заготовки при таких температурах. В перегретом металле начинается интенсивный рост зерен, сопровождающийся неблагоприятным изменением их формы. У высокоуглеродистых сталей на фоне такой структуры дополнительно появляются грубые игольчатые формы цементита Fe3C. В результате механические свойства стали резко падают, причем особенно интенсивно у перегретого изделия уменьшаются показатели ударной вязкости. Такие заготовки разрушаются при попытке любой механической их обработки (а также обработки давлением со сколько-нибудь значительными степенями деформаций).

Перегрев стали можно устранить. Для этого применяют отжиг до температур, на 40…600С превышающих температуру начала аустенитного превращения. После некоторой выдержки заготовки медленно охлаждают вместе с печью. В теплое время года возможно охлаждение на спокойном воздухе (без сквозняков и искусственных воздушных потоков). В результате зерна становятся мельче, приобретают округлую форму, а металлу возвращаются его прежние физико-механические характеристики.

Необратимым дефектом термообработки является пережог. Он возникает при нагреве стали до температур ниже температуры начала плавления на 50…1000С. При таких температурах неметаллические включения в стали, располагающиеся всегда по границам зёрен – сера и фосфор – плавятся. Этому сопутствует также интенсивное окисление, которое проходит по границам зерен. Пережженный металл полностью теряет свою пластичность, следствием чего является появление рваных трещин при последующей ковке или прокатке. Восстановить исходную структуру такой стали невозможно.

Способы исправления брака

Кроме основных дефектов, каждому виду термической обработки свойственны и локальные. Во многих случаях они устранимы. Типовые дефекты термической обработки стали могут быть сведены к следующим:

Дефекты, возникающие при термической обработке стыков сварных конструкций, устраняются их повторным нагревом и последующим охлаждением на спокойном воздухе.

Услуги по термической обработке стоит заказывать на предприятиях с высокой культурой производства, современным оборудованием, эффективными средствами КИПиА, а также располагающими квалифицированным персоналом.

К основным дефектам, которые могут возникнуть при закалке стали, относятся:

- трещины;

- деформации (коробление);

- недостаточная твердость;

- обезуглероживание и окисление поверхности;

- повышенная хрупкость.

Трещины возникают при закалке в тех случаях, когда внутренние растягивающие напряжения 1 рода превышают сопротивление стали отрыву. Трещины образуются при температурах ниже точки Мн, чаще после охлаждения. Склонность к образованию трещин возрастает с увеличением в стали содержания углерода. Кроме того, трещины образуются в изделии из-за концентраторов напряжений (резкое изменение формы сечения — местные углубления, выступы отверстия и т.д.). Трещины — неустранимый дефект.

- проводить закалку с возможно более низких температур;

- медленное охлаждение в мартенситном интервале температур (ступенчатая закалка, изотермическая);

- выполнение отпуска немедленно после закалки.

Деформации (изменение размеров и формы изделий) происходят в результате термических и структурных напряжений под действием неоднородных объемных изменений, вызванных неравномерным охлаждением и фазовыми превращениями. Тонкие длинные изделия охлаждаются в зажатом состоянии (в штампах, прессах, приспособлениях).

Недостаточная твердость закаленной зоны объясняется недогревом или недостаточно интенсивным охлаждением. Необходимо перемешивать, чтобы снять паровую рубашку с детали, или применять вместо простой воды водные растворы солей или щелочей.

Обезуглероживание и окисление поверхности происходит при нагреве в пламенных или электрических печах без контролируемой атмосферы. В этом случае увеличиваются припуски на механическую обработку деталей. Желательно применять искусственную атмосферу в печах или нагрев осуществлять в соляных ваннах.

Повышенная хрупкость — дефект закалки от слишком высоких температур (более высоких, чем требуется), при которых произошел значительный рост зерен аустенита. Дефект обнаруживается механическими испытаниями по излому. Устраняется повторной закалкой от нормальных температур.

Читайте также: