От чего зависит величина зерна после рекристаллизации обработки

Обновлено: 15.09.2024

На размер рекристаллизованного зерна сильно влияет химический состав. В общем случае можно считать, что с увеличением количества примесей в металле размер рекристаллизованного зерна уменьшается. Причиной этого является главным образом торможение собирательной рекристаллизации. [5]

Таким образом, количество включений определяет прежде всего размер рекристаллизованного зерна . [6]

При выводе соотношения ( 60), устанавливающего возможность управления размером рекристаллизованных зерен , предполагается сферическая форма частиц избыточной фазы и равномерность их распределения в структуре. Однако оно не учитывает природу избыточной фазы, а поэтому и особенности ее взаимодействия с матрицей. Это соотношение дает только представление о том, в каком направлении надо изменять d и С0 для получения мелкого зерна. [7]

С увеличением температуры увеличивается подвижность атомов, облегчающая объединение соседних зерен в процессе рекристаллизации, что приводит к относительному увеличению размеров рекристаллизованных зерен при всех степенях деформации. [8]

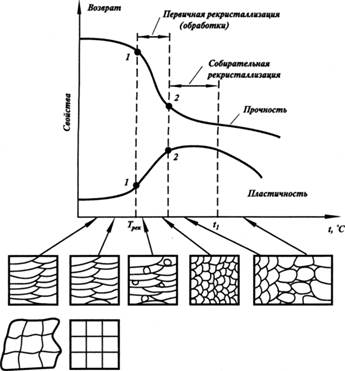

Под рекристаллизацией понимают группу явлений, охватывающих процессы зарождения и роста новых зерен с меньшим количеством дефектов строения. Размер рекристаллизованных зерен зависит от величины перегрева выше температурного порога рекристаллизации и от степени предшествующей деформации. [9]

Другим показателем в отдельных случаях служит размер рекристаллизованного зерна . [10]

Хотя этот па-леопьезометр и считают наиболее надежным [243, 317] он окружен проблемами. Первая из них состоит в том, что чаще всего размер рекристаллизованных зерен не является единственным, а бимодален: более мелкие зерна располагаются вблизи границ предшествующих зерен. Вторая проблема в том, что существуют два механизма рекристаллизации: ротационный и: миграционный, которые приводят к различным размерам зерен. [11]

На размер рекристаллизованного зерна сильно влияет химический состав. В общем случае можно считать, что с увеличением количества примесей в металле размер рекристаллизованного зерна уменьшается. Причиной этого является главным образом торможение собирательной рекристаллизации. [12]

Увеличение неоднородности микродеформации приводит [5] к росту числа зародышей рекристаллизации и, следовательно, к измельчению кристаллической структуры. В процессе охлаждения после ковки материал указанных образцов проходит частичный предварительный возврат, что, как правило, приводит к увеличению размера рекристаллизованного зерна . [13]

Аналогичный характер имеют диаграммы рекристаллизации и для других металлов и сплавов. Особенностью зависимости величины зерна после деформации с рекристаллизацией от степени деформации является наличие так называемых критических степеней деформации, при которых наблюдается резкое увеличение размеров рекристаллизованных зерен . [14]

Размер зерна рекристаллизованного металла существенно влияет на его свойства. Металлы и сплавы, имеющие мелкое зерно, обладают большей прочностью и вязкостью. В ряде случаев необходимо, чтобы металл имел крупное зерно. Например, при крупном зерне техническое железо и трансформаторная сталь обладают более высокими магнитными свойствами.

На размер зерна после рекристаллизации влияют следующие факторы: 1) размер исходного зерна: чем меньше его размер, тем меньше размер и рекристаллизованного зерна; 2) температура нагрева : с увеличением температуры размер зерна возрастает; 3) время нагрева: при увеличении продолжительности нагрева величина зерна возрастает; 4) степень деформации перед нагревом (рис. 4.2):

Рис. 4.2. Влияние степени пластической деформации (e) на величину

рекристаллизованного зерна (D): Dисх – исходный размер зерна;

eкр – критическая степень деформации

Если степень деформации увеличивается по сравнению с критической, то количество недеформированных зёрен уменьшается и поэтому постепенно бесцентровая рекристаллизация переходит в обычную первичную рекристаллизацию, которую иногда называют центровой.

При больших степенях деформации в результате нагрева происходит только первичная рекристаллизация. При этом, чем больше степень деформации, тем больше возникает зародышевых центров. Следовательно, зерно получается более мелким. Таким образом, критической называют минимальную степень деформации, начиная с которой при нагреве становится возможным процесс рекристаллизации.

На рисунке показана схема развития процесса кристаллизации.

В первые моменты кристаллы растут свободно, сохраняя свою кристаллическую форму.

По мере развития процесса кристаллы встречаются друг с другом, препятствуя тем самым дальнейшему росту в этом направлении. Кристаллы будут расти только лишь в некоторых направлениях, где имеется еще жидкий металл. Благодаря этому правильная форма кристалла теряется и он приобретает округлую форму. Такие кристаллы называют зернами.

При быстром и неравномерном охлаждении зерна принимают вытянутую форму. Такую структуру можно наблюдать в сварном шве меди.

Размер зерна при первичной кристаллизации зависит от многих причин:

температуры нагрева жидкого металла и времени выдержки при ней,

температуры заливки в форму,

способа заливки металла,

способа охлаждения и др.

Теория кристаллизации показывает, что число образующихся зерен и размер их определяются:

числом центров кристаллизации, самопроизвольно возникающих в жидкости в момент начала затвердевания,

и скоростью роста каждого кристалла.

Обе эти величины зависят от скорости охлаждения металла в процессе кристаллизации.

На рисунке ниже схематично изображена зависимость размеров зерен от скорости охлаждения.

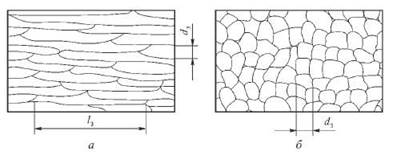

В результате рекристаллизации вытянутые кристаллы деформированного металла принимают, примерно, одинаковую равноосную форму, а упрочнение, полученное при пластической деформации, полностью снимается.

а – структура ориентированная в направлении дефомации;

б – равноосная структура после рекристаллизации

Величина зерна зависит от температуры нагрева и величины предварительной пластической деформации.

Степень пластической деформации 5-10% - критическая, при этой деформации получается максимальная величина зерна.

Первичная рекристаллизация – образования мелких равноосных зерен из деформированных.

Собирательная рекристаллизация – рост одних рекристаллизованных зерен за счет других. В результате механические свойства ухудшаются.

Вторичной рекристаллизации соответствуют высокие температуры нагрева наклепанного металла.

В зависимости от того, какой процесс протекает более интенсивно, пластическая деформация подразделяется на три вида.

Виды пластической деформации.

- Горячая пластическая деформация – характеризуется тем, что упрочнение, полученное металлом в момент деформации, полностью снимается рекристаллизацией.

- Неполная горячая пластическая деформация – характеризуется тем, что упрочнение, полученное металлом при пластической деформации, снимается только частично, за счет протекания процесса возврата.

- Холодная пластическая деформация – характеризуется максимальным упрочнением металла, разупрочняющие процессы отсутствуют.

Нагрев металла перед обработкой давлением.

Во многих случаях металлы и сплавы перед обработкой давлением нагревают до определенных температур.

Цель нагрева – улучшение технологических свойств: повышение пластичности и уменьшение сопротивления металла деформированию.

Температурный интервал обработки металлов давлением – это область температур между началом и окончанием обработки, в которой металл имеет максимальную пластичность, минимальный предел текучести и минимальную склонность к росту зерна.

Этот температурный интервал для каждого сплава имеет свои числовые значения. Ориентировочно для сталей этот интервал лежит ниже температуры солидуса на 100-150ºС, и выше линии начала фазовых превращений А3 на 20-30ºС.

Температурная область обработки сталей давлением.

При нагреве металла не только улучшаются технологические свойства сплава, но и протекают процессы, которые могут снизить эксплуатационные свойства.

Процессы, протекающие в металле при нагреве.

- Полиморфные превращения.

- Образование и развитие внутренних термических напряжений (неравномерный нагрев по сечению).

- Обезуглероживание поверхностного слоя – до 2 мм.

- Окисление поверхности металла – образование окалины. Интенсивность процесса зависит от температуры и агрессивности среды.

Fe2O3 – еще более тонкий

Fe3O4 – тонкий промежуточный слой ПОВЕРХНОСТЬ

FeO – толщина 80%

- Перегрев – интенсивный рост зерна: ухудшение свойств металла. Для углеродистых сталей температура перегрева – 1350 - 1400ºС. Брак исправим, устраняется термической обработкой – отжигом.

- Пережог – окисление границ зерен, образование по границам трещин: резкое снижение пластичности. Для сталей температура пережога – 1400 - 1450ºС. Брак не исправим – металл идет на переплав.

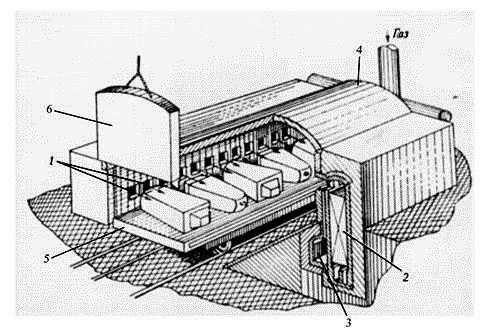

Нагрев заготовок перед обработкой давлением производится:

- в пламенных печах (топливо – газ):

камерные печи – загрузка и извлечение заготовки через одно окно;

Схема камерной печи с выдвижным подом: 1 – горелки; 2 – воздушный регенератор; 3 – канал для дыма; 4 – свод; 5 – выкатной под; 6 – заслонка

печи методического действия – загрузка с одной стороны печи, перемещение заготовки по поду и извлечение с другой стороны печи,

Методическая нагревательная печь

I-первая нагревательная зона (600-800 °С), II зона максимального нагрева (1250-1350 °С), III – зона выдержки (выравнивания температуры), 2 – заготовки, 3 – горелки, 6 - под печи, 7-окно выгрузки заготовок, 8 - толкатель

Читайте также: