Сергунов в с дистанционный контроль температуры зерна при хранении

Обновлено: 18.09.2024

Использование: в технике контроля и измерения температуры. Сущность изобретения: измеритель температуры содержит плоскую ленту. Лента представляет структурное переплетение диэлектрических нитей с электрическими проводниками. Проводники расположены с промежутками вдоль оси ленты двумя симметричными полосами. Между полосами с двух сторон ленты расположены датчики температуры. Датчики температуры установлены с равными промежутками с двух сторон ленты по всей ее длине. Каждый датчик температуры размещен в канале контейнера, состоящего из двух частей. Части контейнера расположены с разных сторон ленты и механически соединены. 5 ил.

Формула изобретения

ИЗМЕРИТЕЛЬ ТЕМПЕРАТУРЫ, содержащий датчики температуры, соединенные с электрическими проводниками, отличающийся тем, что в его основе лежит плоская лента, представляющая структурное переплетение диэлектрических нитей с электрическими проводниками, которые расположены с промежутком вдоль оси ленты двумя симметричными полосами, между которыми с двух сторон ленты расположены датчики температуры, установленные с равными промежутками по всей ее длине, при этом каждый датчик температуры размещен в канале контейнера, состоящего из двух частей, которые расположены с разных сторон ленты и механически соединены.

Описание изобретения к патенту

Изобретение относится к технике контроля и измерения температуры и может быть использовано при изготовлении аппаратуры, контролирующей температуру зерна и зернопродуктов.

Известна термоподвеска ТП-1М для контроля температуры зерна в элеваторе (Сергунов В.С. Дистанционный контроль температуры зерна при хранении. М. Агропромиздат, 1987, с. 56-57, рис. 25). Термоподвеска состоит из головки опорной части и гибкого кабеля-троса, соединяющего датчики (терморезисторы). Кабель имеет семь жил электрических проводников. Каждая жила оплетена хлопчато-бумажной пряжей и двойным слоем стальной оплетки. На определенных участках по длине кабеля к электрическому проводнику присоединены датчики температуры. Поверх всех семи проводников в хлопчатобумажной изоляции и стальной оплетке намотана скрепляющая спираль из бронеленты в один слой.

Использование металла в качестве несущего элемента кабеля имеет ряд недостатков.

Поскольку измерение температуры осуществляется в среде с изменяющимся тепловым режимом тем более, что отдельные части кабеля (термоподвески) некоторое время могут находиться вне массы зернопродуктов, т.е. в воздухе, то на металлической оболочке кабеля за счет разности температур окружающей среды и поверхности возможно "налипание" продукта на отдельных участках кабеля. Это способствует искажению истинных величин показаний датчиков и увеличивает и без того весьма значительную массу кабеля. Кроме того, такая конструкция кабеля создает трудности в процессе транспортировки, строительства объектов и ремонта в процессе эксплуатации.

Наиболее близким к предлагаемому измерителю температуры является кабель-трос для термоподвески (Сергунов В.С. Дистанционный контроль температуры зерна при хранении. М. Агропромиздат, 1987, с. 163, рис. 62). Основу конструкции составляет стальной самонеразматывающийся канат, заключенный в полиэтиленовую оболочку. Вокруг каната располагаются четыре четырехжильных кабеля, чередующиеся с кордами-заполнителями. Датчики устанавливаются в разрывы кордов и присоединяются к электрическим проводникам кабеля. Конструкция покрыта оболочкой из светозащитного полиэтилена.

Наличие металла в составе кабеля и оболочки приводит к большому весу конструкции. Недостатками кабеля-троса также являются большая трудоемкость изготовления, отсутствие механического соединения датчика температуры с элементами кабеля-троса и невозможность ремонта или замены датчика в процессе эксплуатации.

Известные устройства для контроля температуры зерна отличаются большим весом конструкции и низкой технологичностью изготовления.

Задача изобретения снижение массы устройства за счет исключения использования металла и повышение технологичности изготовления за счет использования технологии ткачества.

Для этого измеритель температуры, содержащий датчики температуры, соединенные с электрическими проводниками, в основе содержит плоскую ленту, представляющую структурное переплетение диэлектрических нитей с электрическими проводниками, которые расположены с промежутком вдоль оси ленты двумя симметричными полосами, между которыми расположены с двух сторон ленты датчики температуры, установленные с равными промежутками по всей длине ленты, при этом каждый датчик температуры размещен в канале контейнера, состоящего из двух частей, которые расположены с разных сторон ленты и механически соединены.

Основа измерителя температуры плоская лента выполнена с использованием технологии ткачества, что обеспечивает снижение трудоемкости изготовления. Размещение датчика температуры в металлическом контейнере из теплопроводящего металла исключает передачу механических воздействий на него в процессе эксплуатации. Плотное прилегание поверхности датчика к поверхности контейнера обеспечивает малую инерционность передачи показаний.

Части контейнера соединены между собой винтами, которые проходят через отверстия в ленте. Таким образом датчик защищается от механических воздействий и обеспечивается его неподвижность относительно электрических проводников на ленте и относительно самой ленты.

Вторым элементом устройства является замкнутая по контуру внутренняя оболочка-шланг из диэлектрических нитей, который охватывает ленту и расположенные на ней контейнеры с датчиками по всей длине.

Третьим элементом устройства является наружная оболочка-шланг из диэлектрических нитей, расположенная поверх внутренней оболочки.

Все три элемента устройства механически не связаны между собой и взаимодействие их в процессе эксплуатации осуществляется за счет трения. Поэтому на основной электрический элемент конструкции соединение датчика с электрическими проводами и на сам провод не передается механическое воздействие в процессе перемещения зерновой массы в силосе.

Устройство для измерения температуры зерновой массы внутри силоса за счет использования диэлектрических нитей для изготовления основы устройства обеспечивает резкое снижение веса конструкции за счет исключения использования металла, а использование технологии ткачества значительно снижает трудоемкость изготовления.

На фиг. 1 представлен элемент конструкции, сечение; на фиг. 2 схема расположения датчиков на плоской ленте; на фиг. 3 схема крепления контейнера на ленте; на фиг. 4 схема закрепления ленты с проводами в конусной втулке; на фиг. 5 схема крепления внутренней и наружной оболочек.

Измеритель температуры содержит плоскую ленту 1, представляющую структорное переплетение диэлектрических нитей 2 с электрическими проводниками 3, датчики 4 температуры, внутреннюю оболочку-шланг 5, наружную оболочку-шланг 6.

Плоскую ленту 1 изготавливают методом ткачества и переплетение диэлектрических нитей 2 и электрических проводников в изоляции 3 представляет единую конструкцию. Электрические проводники 3 расположены с двух сторон каркасного слоя из диэлектрических нитей 2 двумя симметричными полосами 7 вдоль ленты с промежутком 8 вдоль оси ленты.

Датчики 4 температуры установлены между симметричными полосами 7 вдоль ленты с равными промежутками по ее длине. Кроме того, датчики расположены с двух сторон ленты. Это обеспечивает равномерное распределение электрических проводников 3 вдоль ленты 1. Каждый датчик 4 температуры размещен в контейнере 9 теплопроводящего материала, который защищает его от механических воздействий в процессе эксплуатации. Контейнер 9 состоит из двух частей, которые расположены с разных сторон ленты 1. Такое конструктивное расположение контейнера 9 увеличивает жесткость конструкции и обеспечивает неподвижность датчика 4 относительно ленты 1. Датчик 4 располагается в канале 10 контейнера 9, плотно касаясь своей поверхностью стенок канала 10, что исключает искажение показаний датчика. Обе части контейнера 9 соединяются двумя винтами 11, которые расположены на концах контейнера вне зоны расположения датчика 4 температуры. Для прохождения винтов 11 в ленте 1 имеются отверстия 12. Поскольку лента 1 изготавливается из полиэфирных нитей, то отверстие 12 может быть изготовлено тепловым способом с оплавлением краев по периферии отверстия, что обеспечивает монолитность конструкции ленты 1.

В качестве датчика 4 температуры может использоваться, например, термосопротивление с номинальной величиной сопротивления постоянному току 100-120 Ом.

Плоскую ленту 1 с контейнерами 9 и датчиками 4 по всей длине ленты охватывает внутренняя оболочка 5 шланг из диэлектрических нитей. Поверх внутренней оболочки 5 располагается наружная оболочка 6 шланг из диэлектрических нитей.

Крепление измерителя температуры может быть осуществлено следующим образом.

Плоская лента с затканными в нее электрическими проводниками в изоляции со стороны выводов проводов защемлена между двумя плоскостями 13 разрезной конусной втулки 14 с наружной образующей поверхностью 15. Плотное соединение поверхностей 13 обеспечивается креплением винтами 16. На конусную поверхность 15 втулки 14 надета внутренняя оболочка-шланг 5. Втулка 14 вместе с оболочкой-шлангом 5 установлена в промежуточную втулку 17, по окружности торца которой имеются крепежные отверстия 18. Плита 19 опирается на втулку 14 и с помощью винтов 20 выбирает зазор между конусными поверхностями 15 и 21 соответственно втулок 14 и 17 и внутренней оболочкой-шлангом 5, чем обеспечивается неподвижное соединение. Аналогичным способом осуществляется крепление наружной оболочки-шланга 6, при этом используют промежуточную втулку 17 с конусной поверхностью 22, наружную втулку 23 с конусной поверхностью 24, плиту 25 с винтами 26. Соединитель 27 установлен на плиту 19 для обеспечения подвключения измерительного прибора.

Вы можете добавить книгу в избранное после того, как авторизуетесь на портале. Если у вас еще нет учетной записи, то зарегистрируйтесь.

Ссылка скопирована в буфер обмена

Вы запросили доступ к охраняемому произведению.

Это издание охраняется авторским правом. Доступ к нему может быть предоставлен в помещении библиотек — участников НЭБ, имеющих электронный читальный зал НЭБ (ЭЧЗ).

Если вы являетесь правообладателем этого документа, сообщите нам об этом. Заполните форму.

К числу основных причин снижения качества зерна и роста его потерь можно отнести нарушение технологий его послеуборочной обработки и хранения. В течение этого времени зерно постоянно подвергается опасностям, которые обусловлены активностью насекомых и плесени, миграцией влаги, а также развитием токсинов. Одними из основных параметров, которыми определяется состояние зерновой массы и происходящих в ней процессов, являются температура и влажность зерна.

Вентилирование – одно из основных условий сохранения качества зерна

Особое внимание следует обратить на то, что всхожесть семенного зерна теряется значительно быстрее, чем фуражного либо продовольственного. Учитывая, что изменение влажности является более технологически сложным и дорогостоящим процессом, нежели изменение температуры, чтобы снизить потери часто прибегают к вентилированию.

В застойных зонах температура зерна, как правило, выше, нежели в остальном зерне, поэтому в них контролировать температуру нужно обязательно. Чтобы эффективно управлять вентиляторами, стоит использовать термометры для измерения температуры воздуха окружающей среды и отработанного воздуха.

Для поддержания постоянной температуры применяют электроконтактный термометр ТПК, имеющий погружаемую нижнюю часть. Прибор действует в диапазоне от – 35 до + 350 градусов.

Когда появляются проблемы при хранении зерновой массы, в ее критической области всегда повышается температура. До появления потерь эти проблемы выявляют путём проведения мониторинга температуры зерна.

У термометра имеется вложенная стеклянная пластина молочного цвета, на которую нанесены две шкалы. Чтобы настроить термометр на заданную температуру, применяется верхняя шкала. Настраивают прибор, вращая магнитное приспособление, что позволяет установить на отметке задаваемой температуры конец вольфрамовой нити.

Отметим, что без вентилирования зерновой массы не удастся избежать её перегрузки из одного бункера в другой. А ведь при однократной перегрузке теряется порядка 0.5 процента зерна: часть потерь – незаметные внутренние повреждения, другая часть – дробленое зерно. Помимо этого, отсутствие вентилирования способствует износу оборудования.

Методы и приборы для контроля температуры зерна

Контролировать температуру зерна можно ручным, дистанционным методом, а также дистанционным методом с использованием централизованного пульта контроля. Каждый из них предусматривает применение различных приборов и устройств. Их выбор зависит от того, где будет использоваться техника: в лабораторных условиях либо на предприятиях пищевой промышленности.

При ручном управлении используются погружаемые в зерновую массу термоштанги. Их измерительный блок оснащен двумя цифровыми табло. Верхнее табло показывает температуру, которую измеряет датчик, расположенный в измерительной головке, а нижнее – температуру окружающей среды.

Зонд погружается в зерновую массу на пять минут, потом измерительный блок при помощи штекера подключается к зонду. Далее включается питание, и с цифровых индикаторов снимаются показания. Как правило, используя термоштанги, измеряют температуру при глубине зерновой насыпи до 3.5 метра.

Довольно часто применяют цифровую термоштангу ТЦ. Прибор состоит из самой штанги и рукояти с крышкой, которая с торца закрыта красным прозрачным светофильтром. У нижнего конца штанги расположен температурный датчик. Под крышкой рукояти находится электронный блок, имеющий трехразрядный цифровой индикатор и батарейный отсек с элементами питания.

Второй способ контроля температуры – дистанционный, предусматривающий наличие переносного измерительного прибора. В этом случае температура измеряется путем непосредственного подключения прибора к термоподвеске. Устанавливать термоподвески с термодатчиками лучше всего в бункерах, объем которых составляет 500 тонн и более. В бункерах, где нет подвесок, нужно устанавливать термометрические зонды.

Третий способ также является дистанционным, но при этом используется централизованный пульт температурного контроля. По причине низкой теплопроводности зерновой массы на ее отдельных участках накапливается тепло. Это провоцирует развитие процессов, которые приводят к качественным и количественным потерям продукта, возможному возгоранию и даже взрыву образующейся смеси пыли и газов. Периодичность температурного контроля хранящегося сухого зерна – один раз в две недели (не реже).

Технологии и оборудование

Сушильная печь

Самый распространённый метод анализа влажности зерна – сушильная печь (шкаф). По принципу действия и конструкции она очень напоминает промышленную хлебопекарную печь. Это обычный металлический корпус со встроенными спиралями, нагревающими воздух внутри печи. Нагретый воздух распределяется вентилятором по всему объёму сушильной камеры.

Что касается размеров сушильных печей, то они могут быть разными: есть портативные модели, которые применяются в лабораториях, и шкафы такой вместимости, что в них одновременно можно высушивать сотни образцов.

В сушильных печах влажность определяют, основываясь на принципе конвекционного нагревания. Воздух в них нагревается до температуры 103 – 107 градусов, и влага сначала начинает испаряться с верхних слоёв проб. Внутри проб образуется градиент влажности, который приводит к диффузии влаги на поверхность из более глубоких слоёв. Чтобы просушить пробы, которые подгорают при температуре 103 градуса, а также в целях сокращения времени, затрачиваемого на сушку, в ряде сушильных печей предусмотрена возможность создания вакуума. Проводимая в вакууме сушка позволяет быстро и осторожно высушивать теплочувствительную продукцию при низких температурах, поскольку понижение давления воздуха приводит к падению температуры кипения жидкости.

Сегодня активно используется сушильный шкаф модели СЭШ-3МУ. Принцип его действия основывается на равномерном высушивании проб воздушным потоком, создаваемым нагревательными элементами и центробежным вентилятором, а также вращающимся столом с пробами. Главное преимущество этого шкафа заключается в том, что при закладке в рабочей камере температура падает лишь на два градуса и всего через пару минут возобновляется. Поэтому перед закладкой нет необходимости прогревать шкаф до 140 градусов, что существенно упрощает работу лаборанта.

На предприятиях хлебопекарной, молочной, кондитерской и мясообрабатывающей промышленности и в лабораторных условиях в целях контроля влажности образцов сырья, полуфабрикатов, а также готовой продукции широко используется прибор Чижова. В основе принципа его работы лежит обезвоживание путем выпаривания образца продукта за счет его прогревания при необходимой температуре в течение заданного времени. Для обезвоживания используют специальные пакеты, при изготовлении которых применяют слабо приклеенную бумагу (ротаторную либо газетную).

Микроволновый влагомер

Осуществлять контроль влажности зерна, а также зерновых продуктов можно с помощью микроволновых влагомеров. Их наиболее заметное преимущество заключается в коротком времени проведения измерений (2 – 6 минут). Однако оно лучше проявляется при проведении тестирования пастообразных либо жидких проб. Если же материал содержит менее 4 процентов влаги, то метод микроволнового измерения влажности неприемлем.

Сердцем микроволнового влагомера является магнетрон. Генерируемые им электромагнитные волны поступают по волноводу в сушильную камеру, обычно имеющую кубическую форму. В более ранних моделях магнетрон соединялся с одной из сторон сушильной камеры, создавая неоднородное электромагнитное поле со сверхвысокой частотой. В результате этого с одной стороны пробы перегревались, а с другой нагревались слабо. Современные микроволновые влагомеры не имеют этого недостатка, поскольку оборудуются вращающейся тарелкой для помещения проб.

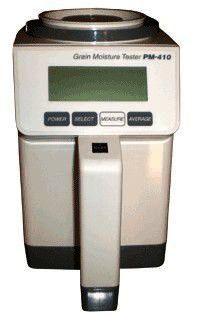

В настоящее время достаточно востребован экспресс-влагомер для зерна модели РМ-410(Aquasearch). Этот прибор очень точный, имеет значительное количество заложенных в память градуировок зерновых культур, а также большой набор функций, так:

- В его памяти может храниться до 99 калибровок различных зерновых культур;

- Его функционал дает возможность усреднения результатов проводимых измерений;

- Прибор позволяет автоматически вводить поправки по температуре;

- Есть возможность смещать градуировки (диапазон составляет от -6 до +6 процентов);

- К нему можно подключать принтер.

Инфракрасная спектроскопия

Влажность зерна можно контролировать, используя метод инфракрасной спектроскопии. Он основан на спектрах отражения и поглощения в инфракрасном диапазоне, которые различны для каждого вещества. Проба облучается монохроматическим светом, то есть, светом одной длины волны. Одну часть этого излучения поглощает материал пробы, другая же часть от поверхности пробы отражается. Чтобы количественно замерить отражённый пучок света и преобразовать его в электрический сигнал, применяется фотодатчик.

Значение показателя влажности может выводиться при помощи калибровочной кривой. Метод даёт оперативные результаты, на которые не влияют контактные явления на электродах, поэтому погрешность измерений сведена к минимуму. По этой причине метод инфракрасной спектроскопии часто применяют для проведения онлайнового мониторинга производственных процессов, к примеру, на конвейерных лентах.

Выводы

Качественная обработка и хранение зерна и зерновых продуктов невозможны без систематического контроля его температуры и влажности. Существует несколько методов, а также целый ряд приборов для определения данных параметров. Выбор метода и техники для контроля температуры и влажности зерна во многом зависит от того, где проводятся исследования: на производстве или в лабораторных условиях.

В соответствии с технологией хранения зернопродуктов необходимо контролировать температуру зерновой насыпи для того, чтобы предотвратить ухудшение качества и потери зерна в результате самосогревания. Технолог, зная начальные значения температуры в различных слоях зерновой насыпи при закладке на хранение, анализирует её изменения во времени и в случае превышения допустимого значения осуществляет технологические операции по искусственному охлаждению посредством активного вентилирования или перемещения зерна из одного силоса в другой. Учитывая, что данные операции оказывают на качество продукта отрицательное воздействие, их проведение должно осуществляться на основе достоверной информации о температурном состоянии зерновой насыпи. Для того чтобы своевременно выявлять возникновение очагов с повышенной температурой в зерновой насыпи, средства, применяемые для контроля температуры, должны обладать высокой чувствительностью и малой погрешностью измерения.

Предшествующие решения и действующие требования

Рис. 1. Силосный корпус элеватора

На рис. 1 показан силосный корпус элеватора. Высота силосов в таких элеваторах – до 30 метров. Зерновая насыпь с точки зрения контроля температуры – сложный объект, и от того, сколько датчиков задействовано и как они распределены в насыпи, зависит эффективность обнаружения возникающих очагов самосогревания. На основе теоретических и практических исследований [1] определены оптимальные значения погрешности измерения температуры зерновой насыпи (не более ±1°C) и интервала расположения точек измерения (не более 1,5 метров по вертикали).

Очаг самосогревания может возникнуть в небольшом слое зерна. При этом температура +35°C в зерновом слое, окружающем очаг самосогревания, достигается только через 10 суток. В это время в самом очаге температура доходит до +54°C, то есть почти до максимального значения. Другими словами, очаг самосогревания начинает увеличиваться в тот момент, когда в нём самом происходит самосогревание на последней стадии. Причём это увеличение незначительное. Температура +35°C в очаге достигается через 6 суток после начала процесса самосогревания. В этот период температура в зерновом слое около очага всего лишь 22…26°C. Таким образом, если датчики температуры в термоподвеске расположены на расстоянии более 1,5 метров, то при возникновении очага самосогревания между этими датчиками система отработает аварийную ситуацию только тогда, когда температура в очаге самосогревания достигнет критических значений. Это может привести к большим потерям зерна, что неоднократно и происходило на элеваторах.

В Ростехнадзоре приведённые требования к погрешности измерения температуры предъявляются к системам контроля температуры, устанавливаемым на элеваторах. При этом вся система в целом должна быть сертифицирована как средство измерения. Это связано с тем, что применение различного оборудования для построения системы контроля температуры может не дать требуемой погрешности измерения, даже если отдельные элементы системы сертифицированы.

Рис. 2. Пульт управления устаревшей системы ДКТЭ-4М

До сих пор на многих элеваторах установлены системы дистанционного контроля ДКТЭ-4М, ДКТЭ-4МГ и системы дистанционно-автоматического контроля с машинами МАРС-1500 и М-5. Внешний вид пульта управления системы ДКТЭ-4М показан на рис. 2. Основными общими элементами этих систем контроля температуры служат термоподвески, установленные в силосах элеватора. Термоподвеска состоит из медных терморезисторов, число которых обычно 56. Минимальная абсолютная погрешность измерения температуры зерна в таких системах составляет ±2°С. Очевидно, что данные характеристики не соответствуют упомянутым требованиям Ростехнадзора. Кроме того, все эти системы устанавливались 10-20 лет назад, поэтому кабельные линии и само оборудование в большинстве случаев находятся в неудовлетворительном состоянии. Многие элеваторы сейчас должны начинать замену устаревшего парка термоподвесок. Наряду с этим современное производство требует автоматизации процесса измерения температуры, вывода информации на компьютеры в различных службах элеватора. Автоматизация на базе старых моделей термоподвесок приводит к ощутимым затратам при тех же неудовлетворительных значениях погрешности и малом числе точек контроля.

Преимущества систем на базе цифровых датчиков

В настоящее время начали выпускаться системы автоматизированного контроля температуры на базе цифровых датчиков. Данные системы соответствуют требованиям Ростехнадзора к точности измерения температуры. Применение систем на базе цифровых датчиков температуры обеспечивает целый ряд преимуществ:

- Сокращаются в несколько раз за траты на кабельную продукцию.

- Обеспечиваются стабильные метрологические характеристики системы. Благодаря применению интеллектуальных датчиков точность контроля температуры по сравнению с аналоговыми системами повышается в 3-5 раз и становится абсолютно независимой от изменения сопротивления проводов и переходного сопротивления контактов. Для сравнения: изменение сопротивления линии в старых системах на 0,25 Ом увеличивает погрешность на 1°С.

- Значительно сокращаются пусконаладочные и эксплуатационные расходы при ощутимом повышении надёжности системы. Система не содержит промежуточных коммутаторов, концентраторов и аналого-цифровых преобразователей, требующих калибровки и метрологической поверки. В десятки раз сокращается количество клеммных и паяных соединений. Сокращаются на порядок трудозатраты на монтаж оборудования. Монтаж может осуществляться местной службой эксплуатации и не требует специальных знаний. Система не требует обслуживания в процессе эксплуатации.

Пример реализации

Аппаратура

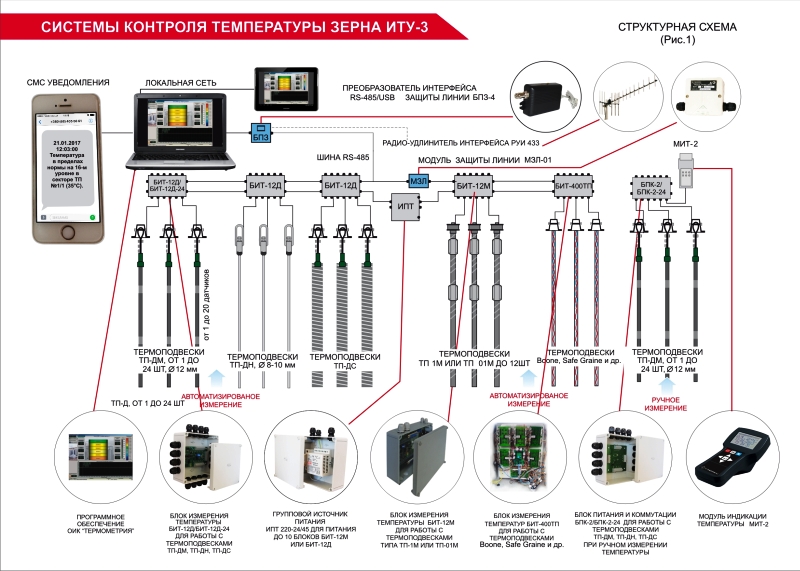

Структурные схемы системы приведены на рис. 3.

Рис. 3. Структурные схемы системы АСКТ-01

При применении термоподвесок ТУР-01 (рис. 3, вариант 1) система строится следующим образом. Термоподвески ТУР-01 (рис. 4) подключаются по шести линиям (32 прибора на одну линию). На каждую линию (группу) устанавливается модуль I-7510 для усиления сигнала интерфейса RS-485. Для питания термоподвесок ТУР-01 и модулей I-7510 устанавливаются блоки БП-240 (один блок на две линии). Интерфейсные сигналы RS-485 с линий 1…6 объединяются и поступают на блок БУК-01.

Рис. 4. Термоподвеска ТУР-01

Рис. 5. Внешний вид блока БКТ-12, входящего в состав устройства контроля температуры УКТ-12

При применении устройств контроля температуры УКТ-12 (рис. 3, вариант 2) система строится иначе. Используются 16 устройств контроля температуры УКТ-12. Каждое устройство укомплектовано одним блоком БКТ-12 (рис. 5) и термоподвесками ТП-01 (12 шт.). Для питания БКТ-12 устанавливаются блоки питания LOGO!Power (Siemens) с номиналом 24 В (1,3 A). Блоки БКТ-12 объединяются по интерфейсу RS-485 и подключаются к блоку БУК-01.

Рис. 6. Внешний вид блока БУК-01

Блок БУК-01 (рис. 6) обеспечивает выполнение следующих функций:

- приём данных от термоподвесок ТУР-01.ХХ и/или блоков БКТ-12 по интерфейсу RS-485;

- настройка термоподвесок ТУР-01.ХХ и/или блоков БКТ-12;

- отображение информации о величинах измеряемых параметров и о вводимых настройках на индикаторе;

- отслеживание достижения значениями температуры введённых уставок;

- формирование команд на модули релейной коммутации ADAM-4068 (Advantech) по интерфейсу RS-485 при достижении уставок (при необходимости);

- подача сигналов звуковой и световой сигнализации при достижении уставок;

- ведение журнала событий;

- обмен данными с ПЭВМ (интерфейс RS-485, протокол Modbus RTU).

При меньшем количестве термоподвесок ТУР-01 (устройств контроля температуры УКТ-12) в системе конфигурация выбирается в соответствии с требованиями заказчика. В одной системе могут быть использованы одновременно термоподвески ТУР-01 и устройства контроля температуры УКТ-12. Количество датчиков температуры в термоподвесках ТУР-01 и ТП-01, их длина и количество в одном силосе определяются при заказе.

Рис. 7. Монтаж блока БП-240

К вторичным приборам системы АСКТ-01 относятся блоки БУК-01 и БП-240, интерфейсные модули и модули релейной коммутации, а также блоки питания LOGO!Power. Блоки БУК-01 и БП-240 изготовлены из следующих комплектующих: БУК-01 использует корпус RCP-2500 (Bopla), модуль I-7188XA (ICP DAS), модуль индикации DK8072 (ИКОС), блок LOGO!Power 24 В (1,3 A); БП-240 (рис. 7) строится на базе шкафа CONCEPTLINE 400×400×220 мм (Schroff) с использованием блоков питания LOGO!Power 24 В (2,5 A). С учётом особенностей условий эксплуатации на элеваторах в корпусах приборов системы установлены герметичные кабельные вводы фирмы RST, обеспечивающие корпусам степень защиты не ниже IP54. Вторичные приборы прошли сертификацию вместе с термоподвесками в составе АСКТ-01 для применения на объектах хранения и переработки зерна.

Программное обеспечение

Сервер опроса приборов осуществляет следующие функции:

- опрос блоков БУК-01 (до 5 шт.);

- сохранение в архиве данных о температуре и уровне продукта;

- ввод уставок по уровню и температуре для каждого силоса.

Клиентское приложение осуществляет следующие функции:

- отображение текущих и архивных значений температуры и уровня продукта;

- создание и печать отчётов на основе текущей и архивной информации.

Сервер базы данных MySQL осуществляет следующие функции:

- ввод, коррекция и хранение таблиц, содержащих параметры настройки системы, текущие и архивные значения температуры и уровня продукта;

- регистрация и проверка прав доступа пользователей к системе;

- получение информации от сервера опроса приборов;

- предоставление информации клиентским приложениям, установленным на различных компьютерах.

Программы сервера опроса приборов и клиентского приложения выполнены на языке Borland Delphi 6.

Главной особенностью системы АСКТ-01 является то, что она настраивается для каждого элеватора. При настройке вводятся названия силосов, осуществляется привязка к входам блоков БУК-01, вводятся геометрические размеры силосов. В системе предусмотрен ввод уставок по температуре и уровню, при включении которых осуществляется цветовая сигнализация; кроме этого, по заданным уставкам температуры производится отображение температуры в виде градиентной заливки, что обеспечивает наглядность представления информации оператору (рис. 8). Для конкретного заказчика могут быть дополнительно разработаны мнемосхемы с изображением силосов в том виде, который применяется на предприятии.

При необходимости заказчики могут использовать свои SCADA-системы для просмотра данных. В блоке БУК-01 для связи с ПЭВМ используется протокол Modbus RTU, который поддерживается большинством SCADA-систем. Система АСКТ-01 сертифицирована без программного обеспечения верхнего уровня, поэтому возможно для отображения данных на ПЭВМ применять любые программы.

Заключение

Имея погрешность измерения температуры не хуже ±1°C и расстояние между датчиками температуры 1 метр, данные системы позволяют своевременно и точно определять очаги самосогревания зерна и тем самым предотвращать возможность возгорания зерновой смеси, которое может привести не только к порче продукции, но и к серьезным разрушениям. При этом стоимость восстановления оборудования и потерянной продукции может оказаться в десятки раз больше стоимости системы контроля температуры.

Читайте также: