Технология получения крупы из ячменя

Обновлено: 15.09.2024

17. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА БЫСТРОРАЗВАРИВАЮЩИХСЯ КРУП

(ЯЧМЕННОЙ, ПШЕНИЧНОЙ, ГОРОХОВОЙ)

Принципиальная технологическая схема по выработке быстроразваривающихся круп приведена в приложении 43.

17.1. Быстроразваривающуюся ячменную крупу вырабатывают из перловой крупы N 1, 2, 3, по качеству соответствующей требованиям ГОСТ 5784-60.

Быстроразваривающуюся пшеничную крупу вырабатывают из крупы Полтавской N 1, 2, 3, по качеству соответствующей требованиям ГОСТ 276-60.

Быстроразваривающуюся гороховую крупу вырабатывают из гороха колотого шелушеного, по качеству соответствующего ГОСТ 6201-68.

17.2. Основные технологические этапы получения быстроразваривающихся круп: взвешивание и контрольное просеивание сырья, увлажнение, первичное отволаживание, пропариваиие влажной крупы, вторичное отволаживание, подсушивание, плющение, высушивание плющеной крупы, просеивание ее, магнитный контроль, расфасовка, упаковка.

Контрольное просеивание сырья осуществляют в рассевах или крупосортировках для обеспечения высокой выравненности крупы по размерам. Рекомендуемые размеры отверстий сит для контрольного просеивания представлены в табл.96.

Размер отверстий сит, мм

Степень выравненности крупы, %, не менее

Проход сита 4,0х20

Отсортированную крупу загружают в бункер, каждый номер крупы требует отдельную емкость*.

* Текст соответствует оригиналу. - Примечание "КОДЕКС".

Увлажнение крупы осуществляют в увлажнительных аппаратах до влажности 25-27%.

Этап увлажнения крупы можно совместить с этапом ее мойки и применить для этой цели моечную машину.

Предпочтительно для этих целей использовать теплую воду температурой 25-27 °С.

Отволаживание крупы после увлажнения во избежание ее слипания производят в бункерах с ворошителями или в шнеках при минимальной скорости вращения лопаток. Продолжительность отволаживания для всех видов круп - 40 мин.

Пропаренная крупа проходит процесс вторичного отволаживания. Процесс отволаживания осуществляют опять при постоянном перемешивании крупы, так как после пропаривания она обладает еще большей способностью к слипанию. Продолжительность вторичного отволаживания - 30-40 мин.

После вторичного отволаживания крупу подсушивают до влажности 23-25%.

Плющение крупы производят в плющильных станках или вальцовых станках при установлении дифференциала 1:1. При использовании вальцовых станков держат следующий режим работы: количество рифлей - 10 на 1 см; уклон рифлей - 8%, расположение рифлей - сп/сп.

Для плющения можно использовать и гладкие валки. Плющение осуществляют при установлении следующих зазоров между валками:

для гороховой крупы - 1,5-1,7 мм;

для перловой и пшеничной N 1 - 0,5 мм;

для перловой и пшеничной N 2 - 0,4 мм;

для перловой и пшеничной N 3 - 0,2 мм.

Плющеную крупу высушивают до влажности не более 14%.

Высушенную быстроразваривающуюся крупу подвергают ситовому контролю с использованием следующих сит:

Из ячменя вырабатывают перловую и ячневую крупу. Особенность их производства состоит в способах обработки освобожденного от цветковых пленок ядра. В процессе производства перловой крупы целое и частично дробленое ядро ячменя шлифуют и полируют, ячневой крупы полирование ядра не производят, его измельчают в вальцовых станках до определенной крупности.

В зависимости от крупности перловую крупу делят на пять номеров, ячневую – на три (таблица 15).

Таблица 15 – Крупность ячменной крупы

| Продукт | Диаметр отверстий смежных сит, мм |

| Проход | Сход |

| Перловая крупа | |

| 4,0 | 3,0 |

| 3,0 | 2,5 |

| 2,5 | 2,0 |

| 2,0 | 1,5 |

Продолжение таблицы 15

| 1,5 | 056* |

| Ячневая крупа | |

| 2,5 | 2,0 |

| 2,0 | 1,5 |

| 1,5 | 056* |

Зерно очищают от примесей на двух-трех системах воздушно-ситовых сепараторов, камнеотделительных машинах и триерах-куколеотборниках. На первой системе сепарирования ячмень разделяют на две фракции: крупную (сход с сита 2,4х20 мм) и мелкую – проход через это сито. Крупную фракцию направляют на вторую систему сепарирования, а мелкую фракцию – на третью систему, где проходом сита с отверстиями диаметром 1,6 мм выделяют мелкие примеси (некормовые отходы). Крупная фракция ячменя поступает в овсюгоотборочную машину для выделения длинных примесей, а мелкая – в куколеотборочную для выделения куколя. После триеров зерно направляют в камнеотделительные машины для выделения минеральных примесей. На этом очистка зерна ячменя завершается, и оно поступает на шелушение. Шелушение ячменя четырехкратное. На первых двух системах применяют обоечные машины, а на последующих – машины А1-ЗШН-3. Допускается применение трех систем шелушения. В результате шелушения получают шелушеное целое и частично раздробленное ядро ячменя, так называемый пенсак, который направляют на шлифование и полирование. Пенсак должен соответствовать следующим требованиям: количество нешелушеных зерен не более 5 %, а дробленых не более 50 %.

Перловая крупа представляет собой шлифованный и полированный пенсак. Для ее получения пенсак направляют на шлифовально-полировальные машины А1-ЗШН-3, в которых его трехкратно шлифуют и после отсеивания мелкой крупы крупную фракцию обрабатывают на трех системах полирования. Крупную фракцию пенсака после третьей системы полирования дополнительно обрабатывают на сходовой системе. Полученную смесь крупы сортируют по номерам в рассевах, провеивают в воздушных сепараторах а затем контролируют по наличию металломагнитной примеси в магнитных аппаратах.

Ячневая крупа – дробленый до определенной крупности пенсак. В процессе производства ячневой крупы очистку и шелушение ячменя проводят по такой же схеме, как и для выработки перловой крупы, т. е. получают шелушеный ячмень (пенсак) по аналогичной схеме, а в дальнейшем его перерабатывают для получения ячневой крупы.

Для полного отделения цветковых пленок с поверхности пенсака его дополнительно шлифуют на одной-двух машинах А1-ЗШН-3, а затем измельчают последовательно на четырех системах в вальцовых станках и сортируют в рассевах.

Полученную ячневую крупу каждого номера провеивают в воздушных сепараторах и контролируют по наличию металломагнитной примеси.

Мучку контролируют в рассевах на металлотканых ситах. Содержание частиц ядра в мучке не должно превышать 5% по отношению к ее массе.

Контроль лузги производят на бурате, проходом которого выделяют мучку, а полученную сходом лузгу провеивают в воздушных сепараторах для выделения оставшегося ядра.

Установленные нормы выхода готовой продукции при переработке ячменной крупы приведены в таблице 16.

| Продукт | Выход крупы, % | |

| перловой | Ячневой | |

| Крупа перловая | ||

| № 1 - 2 | 36,0 | |

| № 3 - 4 | 8,0 | |

| № 5 | 1,0 | |

| Крупа ячневая | ||

| № 1 | 15,0 | |

| № 2 | 43,0 | |

| № 3 | 7,0 | |

| Итого | 45,0 | 65,0 |

| Мучка кормовая | 40,0 | 18,,0 |

| Лузга | 7,0 | 7,0 |

| Отходы I и II категорий | 1,0 | 3,0 |

| Отходы III категории и механические потери | 0,7 | 0,7 |

| Мелкий ячмень | 5,0 | 5,0 |

| Усушка | 1,3 | 1,3 |

| Всего | 100,0 | 100,0 |

Таблица 16 – Нормы выхода готовой продукции

Производство пшеничной крупы

Пшеничную крупу вырабатывают из зерна твердой пшеницы, в отдельных случаях – из высокостекловидной мягкой пшеницы.

Крупу подразделяют на два вида: Полтавскую и Артек, которые различаются по крупности частиц (таблица 17). Крупу Полтавскую по крупности делят на четыре номера.

Схема очистки и подготовки зерна пшеницы к переработке в крупу включает трехкратное сепарирование в воздушно-ситовых сепараторах, выделение минеральной примеси в камнеотделительных машинах, выделение коротких и длинных примесей в триерах, увлажнение и отволаживание зерна, очистку поверхности и предварительное шелушение зерна в обоечных машинах с абразивным цилиндром.

Таблица 17 – Классификация пшеничной крупы и диаметр отверстий сит

| Продукт | Диаметр отверстий смежных сит, мм | |

| Проход | Сход | |

| Полтавская №1 | 3,5 | 3,0 |

| Полтавская №2 | 3,0 | 2,5 |

| Полтавская №3 | 2,5 | 2,0 |

| Полтавская №4 | 2,0 | 1,5 |

| Артек | 1,5 | № 063 |

Для повышения эффективности отделения оболочек зерна и снижения дробимости эндосперма пшеницу увлажняют до 14. 15% и отволаживают в бункере в течение 0,5. 2,0 ч до направления в обоечные машины для предварительного шелушения. Предварительное шелушение пшеницы заключается в последовательной обработке на двух обоечных системах с провеиванием зерна в воздушных сепараторах после каждой системы.

Количество дробленых зерен после каждой обоечной машины не должно превышать 15% по отношению к поступившему зерну.

Переработку зерна осуществляют путем трехкратного шлифования и последующего полирования зерна в машинах А1-ЗШН-3. Основное шлифование зерна пшеницы состоит в последовательной обработке на трех системах А1-ЗШН-3.

Шлифованное зерно дробят в вальцовом станке. Режим дробления крупного зерна в вальцовом станке обеспечивает крупное дробление при минимальном выходе мелких мучнистых продуктов для получения большего количества первых (крупных) номеров крупы.

Полирование крупной и мелкой фракций крупы проводят раздельно на трех системах Al-ЗШН-З. После завершения полирования каждой фракции крупы ее сортируют по номерам, провеивают в воздушных сепараторах и после контроля наличия металломагнитной примеси направляют в бункера готовой продукции.

Нормы выхода крупы, побочных продуктов и отходов при переработке пшеницы приведены в (таблице 18).

Таблица 18 – Нормы выхода крупы, побочных продуктов и отходов при переработке пшеницы

Из ячменя на современном крупяном заводе вырабатывают два вида крупы: перловую и ячневую. В зависимости от размера крупинок (частиц) перловая крупа делится на пять номеров, а ячневая — на три.

Для сортирования крупы применяют набор сит с отверстиями Ø 4,0; 3,5; 3,0; 2,5; 2,0; 1,5 мм и № 056. Крупу получают сходом с этих сит.

При выработке ячневой крупы шелушеный ячмень (пенсак) последовательно дробят на четырех системах вальцовых станков и затем сортируют на ситах с отверстиями Ø 2,0; 1,5 мм и № 056, сходом с которых получают крупу трех номеров крупности.

Типовой технологический процесс выработки перловой крупы состоит из трехкратной последовательной очистки ячменя от сорной и зерновой примесей на зерноочистительных сепараторах, в которых используют сита с отверстиями (Ø 15, 10 и 1,6 мм и размером 4,5 х 20; 4,2 х 20; 2,4 х х 20; 2,2 х 20 мм.

Одновременно на ситах с отверстиями размером 2,4 х 20 мм сходом выделяют крупную фракцию ячменя, направляемую на овсюгоотборочные машины для выделения овсюга и других примесей, мелкий ячмень отбирают сходом с сит с отверстиями размером 2,2 х 20 мм, из которого на куколеотборочных машинах выделяют куколь, вьюнок, гречишку вьюнковую и др., а на просеивающих машинах — отходы. Если в ячмене содержится минеральная примесь, его направляют на камнеотделительную машину.

Шелушат ячмень на трех-четырех системах машин, причем на первых двух используют обоечные машины, а на остальных системах — машины, в которых обработка происходит за счет интенсивного трения продукта о рабочие органы. Применяемые на этой операции только шелушильно-шлифовальные машины типа А1 -ЗШН-З должны иметь на первых системах абразивные круги зернистостью 160; 125, на остальных — 100 и 80 (окружная скорость 20 м/с).

Продукт, получаемый после каждого прохода шелушения, провеивают на аспираторах для отделения лузги. Шелушеный ячмень (пенсак) направляют на три шлифовальные и три полировальные системы. После шелушения в пенсаке содержание нешелушеных зерен должно быть не более 5 %, а дробленых - не более 50 %. К нешелушеному зерну относят ячмень, полностью сохранивший цветковую пленку.

После шлифовальных и полировальных систем продукт провеивают и просеивают. На шлифовании применяют абразивные круги с зернистостью 125 и 100, а на полировании — 100 и 80.

Лузгу контролируют на металлотканых либо штампованных ситах с отверстиями ? 1 мм. Проход этих сит является мучкой. Лузгу перед направлением в бункера дважды провеивают в аспираторах для отделения целого и дробленого ядра.

Готовую перловую крупу сортируют на рассевах по крупности (номерам) , затем провеивают и после магнитного контроля направляют в бункера для хранения готовой продукции.

Мучку контролируют на просеивающих машинах, где проходом металлотканого сита № 1 получают мучку, направляемую в бункер после магнитной сепарации. Извлекаемое на этих машинах целое ядро поступает на шлифование и полирование. Содержание частиц ядра в мучке не должно превышать 5 %, а в лузге — 1,5 % от их массы.

При переработке ячменя базисных кондиций Правилами организации и ведения технологического процесса на крупяных предприятиях установлены следующие нормы выхода перловой крупы (%): № 1 и 2-28,0; № 3 й 4 — 10; № 5 — 2; всего крупы 40 и кормовой мучки 40; остальное — лузга, мелкий ячмень и отходы — 18.

Для ячневой крупы эти нормы следующие (%): № 1 — 15; № 2 - 42 и № 3 — 5; всего крупы 62; мучки кормовой 19,3; остальное — лузга, мелкий ячмень и отходы всех категорий — 18. В последнее время базисные выходы перловой и ячневой крупы увеличены соответственно до 53 и 69 %.

Особенность технологической схемы производства перловой крупы с использованием машин А1-БШМ-2,5 заключается в том, что ячмень (получение пенсака) шелушат на обоечных машинах ЗНП-10 путем пятикратного последовательного пропуска и отвеивания лузги.

Пенсак обрабатывают на четырех шлифовальных и четырех полировальных системах с просеиванием продуктов после каждой системы на рассевах. Частота вращения абразивных роторов в машинах А1-БШМ-2,5 находится в пределах 18,3. 22,5 с-1(1100. 1365 об/мин). Ситовые цилиндры в них используют с прямоугольными (1,2 х 15 мм) и круглыми ф3,0 мм отверстиями. Всего в процессе используют 16 машин А1-БШМ-2,5.

По этой схеме вырабатывают перловую крупу трех номеров (№ 1, 2 и № 3) с базисным выходом 53 % при фактической производительности 136,5 т/сут.

Пенсак (шелушеный ячмень) с применением машин A1-ЗШН-З обрабатывают последовательно на трех шлифовальных и трех полировальных системах. Всего в процессе используют 14 машин. По этой схеме вырабатывают четыре номера перловой крупы (№ 1; 2; 3 и 4) с базисным выходом 53 % при фактической производительности 100 т/сут.

Пенсак шлифуют и полируют без промежуточного просеивания, после 1-й и 2-й систем шлифования продукты обработки провеивают на аспираторах. Сортируют крупу по номерам и контролируют мучку на шкафных рассевах.

Характерная особенность работы машин A1-ЗШН-З и А1-БШМ-2,5, выявленная во время эксплуатации, заключается в том, что продукт в этих машинах обрабатывается достаточно интенсивно при незначительном дроблении. Свидетельством интенсивной обработки служит отсутствие нешелушеных зерен уже после 1-й системы полирования и уменьшение содержания фракции, получаемой сходом с сит с отверстиями ? 3,5 мм (с 13. 19,4 до 1,5 % для машин А1-БШМ-2,5 и с 34. 38 до 6 % для машин A1-ЗШН-З).

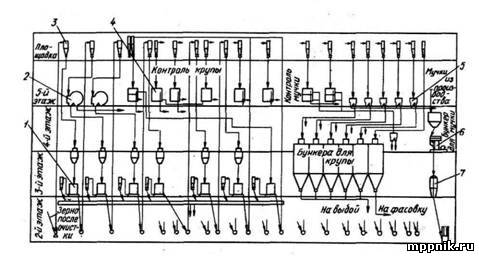

Рис. 1. Технологическая схема производства перловой крупы с применением на шелушении, шлифовании и полировании машин A1-ЗШН-З:

1 - шелушильно-шлифовальные машины A1-ЗШН-З; 2 - аспиратор с замкнутым циклом воздуха; 3 - циклоны-разгрузители; 4 - рассевы шкафного типа; 5 - аспирационные колонки; 6 - пресс для гранулирования мучки; 7 - охладительная колонка.

Содержание крупы № 1 (сход с сита с отверстиями Ø 3,0) в конечном продукте (после 3-й системы полирования) составляет 62,6. 64,6% (для машин А13ШН-3). В то же время шлифование и полирование пенсака сопровождается отсутствием дробления ядра, о чем свидетельствует незначительное количество крупы № 3 и № 4 (сход с сит с отверстиями Ø 2 и 1,5 мм).

Сравнительные испытания технологических процессов выработки перловой крупы, оснащенных в одном случае машинами А1-БШМ-2,5, а в другом — A1-ЗШН-З, показали, что эти процессы обеспечивают получение крупы, отвечающей по качеству требованиям стандарта.

Процесс с применением машин A1-ЗШН-З обеспечивает увеличение фактического общего выхода крупы по сравнению с расчетным на 5 %, а с использованием А1-БШМ-2,5 — на 3% за счет крупы лучшего сорта (№ 1 и № 2). При этом количество крупы указанных номеров по отношению к общему выходу составило 98% (процесс с машинами A1-ЗШН-З) и 92% (процесс с машинами А1-БШМ-2,5), что также объясняется незначительным дроблением пенсака.

Удельный расход электроэнергии на операциях шлифования и полирования пенсака составил при использовании машин A1-ЗШН-З 64,2 кВт • ч/т и машин А1-БШМ-2,5 67,7 кВт • ч/т, т. е. энергоемкость последних выше.

На рисунке 1 представлен технологический процесс, в котором на всех операциях, включая шелушение, применяются машины A1-3ШH-3.

Выполненный сравнительный расчет экономической эффективности применения указанных двух типов машин показал, что процесс с использованием машин A1-ЗШН-З имеет ряд существенных преимуществ - больший выход крупы, меньшие энергоемкость и число машин, благодаря которым обеспечиваются высокие технико-экономические показатели работы крупяного завода.

Ячмень – очень ценная крупяная культура: около 15 % вырабатываемых круп составляют ячневая и перловая. Ценность крупы из этой культуры определяется не только высокой ее калорийностью (1361 кДж, или 325 ккал), но и достаточно высоким содержанием белка (около 11 %) с хорошим аминокислотным составом. Перловая крупа имеет самый высокий коэффициент разваримости (отношение объема каши к объему крупы) из всех видов круп – 6-6,5.

Для изготовления крупы целесообразнее использовать яровой ячмень со светлой окраской семенных оболочек. Благодаря прочной структуре эндосперма он обеспечивает высокий выход крупы, которая меньше разваривается при приготовлении пищи. Зерно с сине-зелеными оболочками не перерабатывают.

Перловая крупа представляет собой чистый эндосперм зерна, прошедший специальную обработку: шлифование и полирование. Ячневая крупа – это дробленое до определенной крупности ядро (рис. 7). В зависимости от крупности перловую крупу делят на пять номеров, ячневую – на три (табл. 11). Выравненность перловой крупы должна быть не менее 80 %, ячневой – не менее 75 %. Выпускают также крупу смежных номеров (смесь), например, № 1 и 2, 3 и 4.

Рисунок 7 – Крупы из ячменя

Таблица 11 – Крупность ячменной крупы

| № крупы | Диаметр отверстий смежных сит, мм | № крупы | Диаметр отверстий смежных сит, мм |

| проход | сход | проход | сход |

| Перловая крупа | Ячневая крупа | ||

| 4,0 | 3,0 | 2,5 | 2,0 |

| 3,0 | 2,5 | 2,0 | 1,5 |

| 2,5 | 2,0 | 1,5 | 0,56 |

| 2,0 | 1,5 | ||

| 1,5 | 0,56 |

Требования к качеству ячменных круп указаны в таблице 12.

Таблица 12 – Нормы качества ячменных круп

| Показатели | Перловая крупа | Ячневая крупа |

| Цвет | Белый с желтоватым, иногда зеленоватым оттенком | |

| Влажность, %, не более | 15,0 | 15,0 |

| Доброкачественное ядро, %, не менее | 99,6 | 99,0 |

| в т. ч. недодир в % (для перловых круп № 1, 2 и ячневой крупы № 1) | 0,7 | 0,9 |

| Сорная примесь, %, не более | 0,3 | 0,3 |

| Мучка, %, не более | 0,2 | 0,4 |

Зерно ячменя отличается от остальных пленчатых культур плотно сросшимися с зерновкой цветковыми пленками, поэтому для их удаления при шелушении требуется особенно сильное механическое воздействие. Кроме того, сильно развит алейроновый слой, обычно он состоит из трех-пяти рядов клеток; при производстве перловой крупы он также должен быть удален в результате шлифования.

Зерно очищают от примесей на 2-3 системах воздушно-ситовых сепараторов, камнеотделительных машинах и триерах-куколеотборниках. В отдельных случаях применяют фракционное сортирование – калибрование зерна на сите № 2,4×20; мелкий ячмень (проход сита № 2,2×20) плохо шелушится, поэтому его удаляют и используют на фуражные цели. Некормовые отходы выделяют проходом через подсевное сито № 1,6×20.

При производстве перловой крупы этап ГТО очень важен. При пропаривании под давлением 0,2 МПа в течение 3 минут заметно улучшаются технологические свойства зерна и потребительские достоинства крупы, особенно повышается выход наиболее ценной крупы, крупных размеров.

Особенность подготовки ячменя – предварительное шелушение зерна для удаления цветковых пленок, плотно сросшихся с ядром. Для этого зерно пропускают последовательно несколько раз через магнитные колонки, обоечные машины с последующим отвеиванием лузги после каждой системы на аспираторах.

Окружная скорость бичей обоечных машин составляет 19-22 м/с, зазор между бичами и абразивной поверхностью – 15-20 мм. Вместо обоечных машин могут быть установлены шелушильно-шлифовальные машины ЗШН. В результате удаления цветковых пленок ячменя получают полуфабрикат – пенсак. Он должен содержать не более 5 % нешелушеных зерен и не более 50 % дробленых.

Перловая крупа представляет собой шлифованный и полированный пенсак. Для ее получения пенсак направляют на шелушильно-шлифовальные машины А1-ЗШН-3 (рис. 8), в которых его трехкратно шлифуют между абразивными (наждачными) дисками. Полученную смесь крупы разделяют по номерам на ситах.

Общий вид 1 – поступающий продукт;

2 – продукты после обработки;

Рисунок 8 – Шелушильно-шлифовальная машина А1-ЗШН-3

Установленные нормы выхода готовой продукции при переработке ячменной крупы приведены в таблице 13.

Ячмень выращивали древние египтяне, иудеи, римляне. Они использовали этот злак не только для помола на муку или пивной солод, но и приготовления вкусных и полезных каш. Расскажем, что представляет собой ячменное зерно, какие виды круп из него вырабатывают и на что еще годится эта зерновая культура.

Описание и характеристика злака

Ячмень – один из древнейших злаков, возделываемых человечеством. Следы его диких зерен найдены в раскопках поселений древностью более 17 тыс. лет. Примерно 10 тыс. лет назад ячмень был окультурен и начал целенаправленно высеваться.

В Древнем Египте ячмень использовали вместо валюты. Известно, что работникам на строительстве пирамид в качестве оплаты выдавали зерно или ячменный хлеб и пиво. В Библии упоминается, что древние иудеи приносили ячменные зерна в жертву Богу. Этот злак был одним из семи плодов Земли обетованной.

В Древнем Риме ячменем кормили гладиаторов: считалось, что на каше из него быстрее растут мышцы, а сами бойцы становятся сильнее. На Руси ячмень тоже был известен издавна: благодаря своей неприхотливости он выращивался там, где пшеница или рожь не вызревали.

Сам же по себе ячмень обыкновенный представляет собой однолетнее травянистое растение рода Ячмень семейства Злаки. Его стебли прямые, голые, высотой у дикорастущего ячменя 30-60 см, у культурных сортов – до 90 см. Листья длиной около 30 см, прямые, гладкие и ровные.

Колосья шестигранные с длинной (до 10 см) остью, состоят из нескольких колосков, группирующихся по три. К июлю-августу в них вызревают зерновки, которые и используются человеком.

Изначально культивировались только яровые сорта ячменя. По своему происхождению это растение с юга, где за долгое и теплое лето оно успевает достигнуть полной зрелости. Однако через 2 тысячи лет после начала возделывания начались эксперименты по осеннему севу.

Сейчас на долю озимого ячменя приходится около 10% общего объема. В некоторых странах (например, в Румынии и Болгарии) яровой практически не выращивают, перейдя полностью на озимый сев.

Химический состав, микроэлементы и полезные свойства ячменя

Ячменное зерно содержит:

- белок – до 16%;

- углеводы – около 75%;

- растительные жиры – 3-5%;

- клетчатку – до 10%.

В ячменных зернах довольно много витаминов групп A, B, D, E. Калорийность порции из 100 г цельного зерна – около 288 ккал. Это примерно 18% от суточной нормы для взрослого человека. В зависимости от региона, почвы и условий выращивания в ячмене содержатся и микроэлементы – медь, железо, калий, селен, цинк и т. д.

Ячмень обладает целым рядом полезных свойств:

- Благодаря обилию клетчатки нормализует работу желудочно-кишечного тракта, стабилизирует массу тела, препятствует развитию рака толстой кишки.

- Нормализует уровень сахара в крови.

- Предупреждает развитие артрита. В зерне содержится медь, участвующая в синтезе коллагена, необходимого для восстановления хрящевой ткани.

- Повышает иммунитет и стабилизирует работу эндокринной системы.

Какие виды круп получают из ячменя

В пищу употребляют цельное зерно ячменя. Достаточно его ошелушить, провеять и поставить вариться на огонь. Однако больше пользы для человека приносит ячмень, превращенный в крупу – продукт из очищенного и дробленого зерна. Далее разберемся, какая это крупа и что еще делают из ячменя.

Перловка

Самая известная ячменная крупа – это перловка. Ее получают из ядер семян следующим образом:

- Семянки стекловидных и полустекловидных (имеющих высокое содержание белка) сортов тщательно очищают от шелухи.

- Затем дробят так, чтобы оставались ядра, фактически только эндосперм (семенной белок) с незначительными остатками оболочек.

- Их шлифуют друг о друга, получая на выходе гладкие округлые гранулы белого или желтоватого цвета.

Название свое перловка получила за то, что крупинки по цвету и блеску похожи на мелкие жемчужины – перлы.

Готовый продукт сортируется с помощью сито. Самой ценной считается крупа с зернами от 1,5 до 2,5 мм. Чем размер крупинки больше, тем перловка дешевле.

Перловая каша – традиционное русское блюдо. Благодаря тому, что еще в 30-х годах прошлого века в СССР был налажен промышленный выпуск дешевой и долго хранящейся крупы, перловка активно использовалась в столовых школ, воинских частей и исправительных учреждений. По этой причине перловая каша зачастую воспринимается как малоценный продукт. Разумеется, это не так: правильно приготовленная перловка и вкусна, и полезна.

Кроме стран бывшего СССР, перловка активно используется в Италии для приготовления ордзотто (аналога рисового ризотто), в Швеции, Дании и Финляндии. Там из нее готовят каши, гарниры, а также засыпают в крупяные супы.

Важно! При варке крупинки у перловки лишь разбухают, но не развариваются в однородную массу, как у ячки.

Ячневая крупа

Другой вид ячменной крупы – ячневая. Ее производят следующим образом:

- Зерна ячменя любых сортов очищаются от сора и провеиваются.

- Затем дробятся с помощью мельницы.

В отличие от перловки, ячка не шлифуется и не полируется, поэтому она:

- имеет неправильную форму и острые грани;

- состоит из всего зерна целиком – не только эндосперма, но и оболочек.

Ячка используется для приготовления каш, реже – как ингредиент пудингов и запеканок. В скандинавской и финской кухне ее добавляют в супы.

Из-за большого содержания крахмала, разваривающегося в клейстер, ячневая каша получается комковатой, однородной, а при остывании быстро твердеет и становится невкусной. К тому же ячка еще дешевле перловки, и отношение к ней у большинства россиян еще более негативное. Если перловка считается невкусной армейской едой, то ячку и вовсе рассматривают как баланду для заключенных.

Другие

На ячку и перловку приходится основной объем переработки ячменя в пищевые продукты.

Однако есть еще несколько вариантов круп:

Какие еще существуют способы использования ячменя

Из ячменного зерна получают не только крупу, но и другие продукты:

Значительная масса ячменя с низким содержанием белка идет на фураж.

Ячменные зерна используются при откармливании животных в следующих видах:

- цельном – варятся или запариваются кипятком;

- в качестве сырья для производства комбикормов – тогда они перемалываются, смешиваются с мукой других культур, обогащаются премиксами и гранулируются.

Возможный вред и противопоказания ячменя

Ячменные крупы, отвары из зерна и другие продукты могут причинить вред при:

- Индивидуальной непереносимости. От нее не застрахован никто, поэтому людям с такими показаниями остается только соблюдать безъячменную диету.

- Болезнях ЖКТ. При гастрите, язве 12-перстной кишки или желудка, холецистите от ячменных каш или отваров лучше воздержаться. Употребляют их только после консультации с лечащим врачом.

Согласно народной медицине, ячменный отвар с медом снижает половое влечение.

Заключение

Теперь вы знаете, из какого злака делают перловую кашу и пивной солод. Ячмень – древняя злаковая культура. Крупы из него употребляются людьми на протяжении многих тысячелетий.

В большинстве случаев ячменные продукты вкусны и полезны, однако изредка они способны причинить вред. При их употреблении внимательно следите за своим самочувствием и при любых сомнениях отправляйтесь к врачу.

Читайте также: