Влияние размера зерна на магнитные свойства

Обновлено: 18.09.2024

Чем мельче зерно ,тем выше прочность ( sв ,s0.2) ,пластичность(d , y ) и вязкость и ниже порог хладноломкости( t ). Уменьшая размер зерна аустенита, можно компенсировать отрицательное влияние других механизмов на порог хладноломкости. Чем мельче зерно , тем выше предел выносливости.Поэтому все методы , вызывающие измельчение зерна аустенита повышают конструктивную прочность стали. Крупное зерно нужно только в трансформаторных сталях , чтобы улучшить их магнитные свойства. При укрупнении зерна до 10-15 мкм трещиностойкость уменьшается , а при дальнейшем росте зерна - возрастает. Это может быть связано с очищением границ зерна аустенита от вредных примесей благодаря большему их расворению в объеме зерна при высокотемпературном нагреве.

Закалка стали

Закалкой стали называется операция термической обработки, заключающаяся в нагреве её по крайней мере выше критической точки Ac1(T.e. до аустенито-ферритного, аустенитного или аустенито-цементитного), выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, а следовательно, повышения твёрдости и прочности.

В большинстве случаев основная цель закалки - повышение твёрдости и прочности - достигается превращением аустенита в одну из самых прочных структур - мартенсит. Его образование требует быстрого охлаждения с температуры закалки.

Выбор температуры закалки.

В зависимости от температуры нагрева закалка может быть полной и неполной.

В случае, если нагрев производится выше линии GSE диаграммы (точки асз и Аcm), то полученная при этом однофазная структура аустенита при охлаждении со скоростью больше некоторой критической превращается в чистый мартенсит. Такую закалку называют полной.

При неполной закалке нагрев стали осуществляется выше линии РSК(точка Ac1), но ниже линии GSE. При этом в доэвтектоидных сталях образуется структура аустенит + феррит, а в заэвтектоидных - аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (феррит или цементит) сохраняются в структуре без изменений, В результате в доэвтектоидных сталях получается структура мартенсит + феррит, а в заэвтектоидных – мартенсит + цементит.

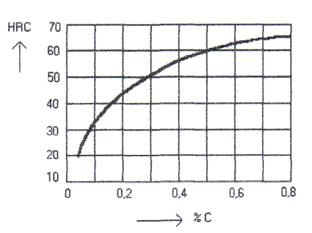

Твёрдость мартенсита, представляющего собой пересыщенный твёрдый раствор углерода в -железе, зависит от содержания в нём углерода (рис 1). В среднеуглеродистых и высокоуглеродистых сталях она составляет 55…65 НRС или 550…680НВ.

Феррит одна из самых мягких и малопрочных фаз в сталях. Его твёрдость не превышает 80. 100 НВ. Цементит же - весьма твёрдая фаза (около 1000 HV или более 700 НВ). Следовательно присутствие избыточного феррита в структуре закалённой стали резко снижает её твёрдость, в то время как цементит способствует получению более высокой твёрдости.

Рис. 1 Зависимость твёрдости мартенсита от содержания углерода в стали.

Таким образом, для доэвтектоидных сталей целесообразно производить полную закалку на чистый мартенсит, а для заэвтектоидных - неполную, которая кроме мартенсита сохраняет в структуре некоторое количество цементита. Для эвтектоидной стали возможна только полная закалка.

Следует иметь в виду, что нагрев стали при закалке до температур, значительно превышающих критические точки Ac3 и Аcm, вообще не желателен, так как может привести к сильному обезуглероживанию и окислению поверхности деталей, укрупнению зерна аустенита и увеличению внутренних напряжений. В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью.

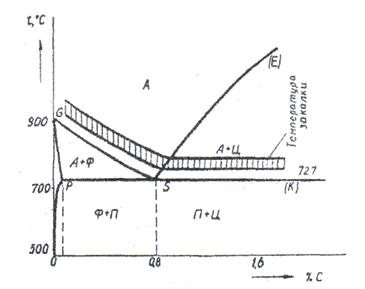

Всё это позволяет придти к выводу, что в зависимости от состава стали её нагрев под закалку целесообразно осуществлять до температур, лежащих на 30. 50 0С выше линии GSK (рис 2)

Рис. 2. Оптимальный интервал температур нагрева под закажу углеродистых сталей.

Труды Института металлов. Выпуск 11; М.: Гостехиздат, 1930, 53 с.

Вступление.

Обзор литературных данных.

Экспериментальная часть.

Выращивание зерна варьированием условий термической обработки (отжига).

Выращивание зерна путем холодной обработки и последующей рекристаллизации.

Заключение и выводы.

Дискуссия.

Приложения - микрофотографии.

Бичурин М.И.,Петров В.М., Фомин О.Г. Материаловедение и материалы электронных средств

- формат pdf

- размер 6.64 МБ

- добавлен 07 февраля 2011 г.

Учебное пособие / НовГУ – Великий Новгород, 2006. – 278 с Классификация и требования к материалам Свойство, параметр, характеристика Классификация материалов ЭС Требования к материалам Строение и свойства материалов Аморфные и кристаллические тела Физические механизмы образования кристаллов Основные типы кристаллических решеток Кристаллографические направления и плоскости Анизотропия в кристаллах Аллотропия металлов Дефекты строения реальных кист.

Гольдштейн М.И. Специальные стали

- формат djvu

- размер 5.42 МБ

- добавлен 24 апреля 2009 г.

М.: Металлургия, 1985 г. , 408 стр. Рассмотрены принципы легирования и научные основы создания групп сталей. Систематизированы легирующие элементы, занономерности образования и поведения различных фаз в легированных сталях и влияние легирующих элементов на фазовые превращения. Изложены основы легирования и данные о составе, свойствах и обработке различных групп специальных сталей: строительных, машиностроительных, коррозионностойких, жаропрочных.

Дипломная работа - Влияние легирующих элементов на механические и химические свойства стали

- формат doc

- размер 540.5 КБ

- добавлен 23 февраля 2009 г.

Введение. Общая часть. Характеристика легирующих элементов. Классификация легированных сталей по структуре. Специальная часть. Технологический процесс производства стали 25ХГМА. Технические требования стали марки 25ХГМА. Технология легирования стали марки 25ХГМА в печи. Технология легирования стали марки 25ХГМА на УКП. Влияние легирующих элементов на свойства стали. Организационная часть. Организация работ при проведении механических испытаний. Э.

Козлов Ю.С. Материаловедение

- формат doc

- размер 474.36 КБ

- добавлен 03 января 2008 г.

Кристаллическое строение, Кристаллизация, Физические и химические свойства, Механические свойства, Технологические и эксплуатационные свойства, Основные сведения о сплавах, Диаграмма состояния железо - Цементит, Краткие сведения о производстве чугуна и стали, Чугуны, Стали, Углеродистые конструкционные стали, Легированные конструкционные стали, Инструментальные стали, Специальные конструкционные стали, Стали и сплавы с особыми физическими свойств.

Лахтин Ю.М. Металловедение и термическая обработка металлов

- формат djvu

- размер 8.3 МБ

- добавлен 21 июля 2009 г.

3-е издание. М.: "Машиностроение", 1983 г. - 359 с. Учебник для металлургических специальностей. Кристаллическое строение металлов. Кристаллизация металлов и строение металлического слитка. Деформация и разрушение металлов. Влияние нагрева на структуру и свойства деформированного металлоа. Механические свойства металлов. Основы теории сплавов. Железо и его сплавы. Чугун. Фазовые превращения в сплавах железа (теория термической обрботки стали). Т.

Лекции по материаловедению

- формат doc

- размер 3.77 МБ

- добавлен 10 января 2010 г.

Краткий конспект лекций в виде структуры их проведения с оснвными определениями и рисунками. ТюмГНГУ, 2 курс. Предмет и задачи материаловедения? Ученые и их вклад в материаловедение. Классификация металлов. Физические, механические и технологические свойства металлов и сплавов. Строение металлов? Атомно- кристаллическое строение металлов. Типы кристаллических решеток. Анизотропия металлов. Кристаллизация металлов, строение кристаллов. Строение м.

Лекция - Конструкционные материалы и легированные стали

- формат doc

- размер 85.5 КБ

- добавлен 20 марта 2011 г.

КнАГТУ, Материаловедение. Конструкционные стали Легированные стали Влияние элементов на полиморфизм железа Влияние легирующих элементов на превращения в стали Влияние легирующих элементов на превращение перлита в аустенит Влияние легирующих элементов на превращение переохлажденного аустенита Влияние легирующих элементов на мартенситное превращение Влияние легирующих элементов на преврашения при отпуске Классификация легированных сталей

Меськин В.С., Сомин Б.Е. Электротехнические чугуны

- формат djvu

- размер 17.08 МБ

- добавлен 16 сентября 2011 г.

Л.-М.: ОНТИ - НКТП, 1935, 136 с. Книга представляет собой монографию, составленную главным образом на основании собственных исследовательских работ по изучению влияния химического состава и микроструктуры на магнитные, электрические и другие свойства чугунов. Книга имеет 3 основных раздела: 1. Требования, предъявляемые к чугунам, применяющимся в электротехнической промышленности. 2. Влияние различных факторов на свойства магнитных чугунов и спос.

Презентация - Кузнецов А.И. Материаловедение. Технология конструкционных материалов

- формат djvu

- размер 2.37 МБ

- добавлен 17 мая 2011 г.

СПб.: СПбГТИ-ТУ, 2004. - 110слайдов Твердость Ударная вязкость Строение и свойства кристаллов Анизотропия свойств Дефекты в кристаллах Теоретическая и техническая прочность Наклеп Рекристаллизация Способы закалки Схема производства чугуна и стали Влияние содержание углерода на свойства стали Легированные стали Инструментальные материалы Чугуны Алюминиевые сплавы Латуни Бронзы Коррозия Литье Прессование Дуговая сварка Газовая сварка Пайка Обработк.

Семенова И.П. Лекции по материаловедению

- формат doc

- размер 8.83 МБ

- добавлен 20 мая 2009 г.

Кристаллическое строение. Кристаллизация. Физические и химические свойства. Механические свойства. Технологические и эксплуатационные свойства. Основные сведения о сплавах. Диаграмма состояния железо - цементит. Краткие сведения о производстве чугуна и стали. Чугуны. Стали. Углеродистые конструкционные стали. Легированные конструкционные стали. Инструментальные стали. Специальные конструкционные стали. Стали и сплавы с особыми физическими свойств.

Размер зерна металла сильно влияет на его механические свойства. Эти свойства, особенно вязкость и пластичность, выше, если металл имеет мелкое зерно. Величина зерна зависит не только от степени переохлаждения. [2]

Размер зерна металла сильно влияет на его механические свойства. Эти свойства, особенно вязкость и лластичность, выше, если металл имеет мелкое зерно. Величина зерна зависит не только от степени переохлаждения. На размер зерна оказывают влияние: температура нагрева и разливки жидкого металла, его химический состав и особенно присутствие в нем посторонних лримесей. Влияние этих факторов очень велико. [3]

Размер зерна металла сильно влияет на его механические свойства. [5]

Размер зерна металла оказывает влияние на пластичность в случае холодного деформирования детали. [6]

Размер зерна металла в большой степени влияет на его механические свойства. Эти свойства, особенно вязкость и пластичность, выше, если металл имеет мелкое зерно. [8]

Размер зерна металла имеет важное значение для предела текучести, сопротивления хрупкому разрушению и для температуры вязко-хрупкого перехода. Измельчение зерна существенно понижает критическую температуру хрупкости. [9]

Размер зерна электроосаждснных металлов в зависимости от природы металла может изменяться в широких пределах. Наиболее мелкокристаллической структурой обладают металлы, которые выделяются из раствора с высоким перенапряжением, что в первую очередь характерно для металлов группы железа. Если взять однотипные, например, сернокислые электролиты, из которых можно получить разные металлы, то размер зерна растет в ряду Со, Fe, Ni, Си. В такой же последовательности уменьшается общее перенапряжение выделения металла. [11]

Изменение размеров зерен металла слабо влияет на скорость-общей коррозии. [13]

Изменение размеров зерен металла слабо влияет на скорость. Однако значительное укрупнение зерна может вызвать опасную интеркристаллитную коррозию. [14]

Уменьшение размера зерна металла с 10 микрон до 10 нанометров дает повышение прочности примерно в 30 раз. Добавление нанопорош-ков к обычным порошкам при прессовании последних приводит к уменьшению температуры прессования, повышению прочности изделий. При диффузионной сварке использование между свариваемыми деталями тонкой прослойки нанопорошков соответствующего состава позволяет сваривать разнородные материалы, в том числе некоторые трудносвариваемые сплавы металла с керамикой, а также снижать температуру диффузионной сварки. [15]

Имея подобный вид структуры, можно судить о расположении, форме и величине зерен, составляющих металл, и даже давать количественную оценку размерам зерен, т. е. определять их величину.

Эту величину принято характеризовать обычно средней площадью сечения каждого зерна, поскольку на шлифах наблюдаются всегда только сечения зерен, а не их пространственные размеры.

Полагая в общем случае, что все зерна одинаковы и в среднем могут быть уподоблены шарам (равноосны), для определения их величины измеряют некоторую площадь наблюдаемой структуры F и подсчитывают число N сечений зерен, наблюдаемых на этой площади. Частное от деления ^- будет представлять среднюю величину

зерна, выражаемую чаще всего в квадратных микронах (р.2).

Подробности об измерении зерен в металлах даются в практических руководствах. Следует отметить лишь примерные масштабы для суждения о размерах зерен. Весьма мелкие зерна (м и к р о-скопические, примерно, как изображенные на фиг. 23) имеют размеры порядка нескольких сот квадратных микрон; зерна крупные, макроскопические, можно выражать уже квадратными миллиметрами (10°р-2) и более.

Иногда величину зерен характеризуют средним диаметром, уподобляя их внешнюю форму шару. Размер зерна имеет весьма существенное влияние на свойства металла. В практике уже давно замечено, что крупные зерна большей частью сопровождаются пониженным механическим качеством металла; могут изменяться и прочие свойства, что находит объяснение отчасти в большем или меньшем развитии границ между зернами-кристаллами.

Влияние границ зерен на свойства металла в целом сказывается прежде всего в том, что эти границы являются поверхностями раздела зерен, в которых частицы (атомы) самого металла уже энергетически отличны от атомов, расположенных в решетке внутри зерна. Полагают, что частицы между зернами обладают повышенной энергией, представляющей поверхностную энергию, которая играет большую роль в явлениях, происходящих в различных телах и, в том числе, в металлах и их сплавах.

Таким образом, даже если представить себе абсолютно чистый металл, то и в нем должна существовать прослойка между зернами в циде неопределенно расположенных атомов, которую некоторые рассматривают как аморфную пленку металла и которая может влиять на свойства всего куска металла в целом.

Но помимо таких пленок, состоящих из атомов самого металла, в практически применимых металлах всегда имеются примеси, которые также могут расположиться в промежутках между зернами в виде пленок или включений и оказывать влияние на свойства металла.

Например, если эти пленки непрочны (хрупки), связь между зернами будет ослаблена, и разрушение металла при механическом воздействии произойдет по границам зерен. В этом случае будет наблюдаться межкристаллический излом металла (или интергранулярный).

Может быть и такой случай, когда прослойки между зернами окажутся прочнее самих зерен; тогда разрушение произойдет внутри самих зерен и будет виден в и утрикр металлический излом (или и н т р а г р а н у л я р н ы й).

Таким образом большее или меньшее развитие границ зерен должно оказывать влияние на металл. Так как это развитие границ определяется размерами зерна, то на последние должно быть обращено внимание при исследовании металлов.

Обработка металлов резанием. Формообразование поверхности металлов.

Обработка металлов резанием, технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев. Основные виды О. м. р.: точение,строгание, сверление, развёртывание, протягивание, фрезерование и зубофрезерование, шлифование, хонингование и др. Закономерности О. м. р. рассматриваются как результат взаимодействия системы станок — приспособление — инструмент — деталь

Пространственную конструктивную форму любой детали определяет сочетание различных поверхностей. Для облегчения обработки заготовки конструктор стремится использовать следующие геометрические поверхности: плоские, круговые цилиндрические и конические, шаровые, торовые, геликоидные и др. Любая геометрическая поверхность представляет собой совокупность последовательных положений (следов) одной производящей линии, называемой образующей, движущейся по другой производящей линии, называемой направляющей. Например, для образования круговой цилиндрической поверхности необходимо прямую линию (образующую) перемещать по окружноети (направляющей).

При обработке поверхностей на металлорежущих станках образующие и направляющие линии в большинстве случаев являются воображаемыми. Они воспроизводятся во времени комбинацией движений заготовки и инструмента, скорости которых строго согласованы между собой. Движения резания являются также формообразующими движениями. Механическая обработка заготовок деталей машин реализует в основном четыре метода формообразования поверхностей. Рассмотрим их на конкретных примерах.

Получение поверхностей по методу копирования состоит в том, что режущая кромка инструмента является реальной образующей линией 1, форма которой совпадает или обратна той, которая является образующей линией поверхности детали (рис. 48, а). Направляющая линия 2 воспроизводится во времени вращением заготовки. Главное движение здесь является формообразующим. Движение подачи необходимо для того, чтобы получить геометрическую поверхность определенного размера. Метод копирования широко используют при обработке фасонных поверхностей деталей на различных металлорежущих станках.

Образование поверхностей по методу следов состоит в том, что образующая линия 1 является траекторией движения точки (вершины) режущей кромки инструмента, а направляющая линия 2- траекторией движения точки заготовки (рис. 48, б). Здесь движения резания являются формообразующими. Этот метод формообразования поверхностей деталей распространен наиболее широко.

Образование поверхностей по методу касания состоит в том, что образующей линией 1является режущая кромка инструмента (рис. 48, в), а направляющая линия 2 поверхности служит касательной к ряду геометрических вспомогательных линий - траекториям точек режущей кромки инструмента. Здесь формообразующим является только движение подачи. Образование поверхностей по методу обкатки (огибания) заключается в том, что направляющая линия 2 воспроизводится вращением заготовки. Образующая линия 1 получается как огибающая кривая к ряду последовательных положений режущей кромки инструмента относительно заготовки (рис. 48, г) вследствие согласования между собой движения резания с движением подачи. Скорости этих движений согласуются так, что за время прохождения круглым резцом расстояния I резец должен сделать один полный оборот относительно своей оси вращения. Здесь все три движения являются формообразующими.

Резцы и их геометрия.

Различают токарные резцы:

проходные – для обтачивания наружных цилиндрических и конических поверхностей;

расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

отрезные – для отрезания заготовок;

резьбовые – для нарезания наружных и внутренних резьб;

фасонные – для обработки фасонных поверхностей;

прорезные – для протачивания кольцевых канавок;

галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

Головка резца имеет следующие элементы: переднюю поверхность, задние поверхности, режущие кромки и вершину.

Передней поверхностью называется поверхность резца, по которой сходит стружка.

Задними поверхностями называются поверхности резца, обращенные к обрабатываемой заготовке (главная и вспомогательная).

Режущие кромки образуются пересечением передней и задних поверхностей; их две — главная режущая кромка и вспомогательная.

Главная режущая кромкавыполняет основную работу резания. Она образуется от пересечения передней и главной задней поверхностей.

Вспомогательная режущая кромкаобразуется от (пересечения передней и вспомогательной задней поверхностей.

Вершина резцаэто место сопряжения главной и вспомогательной режущих кромок.

Измерение углов осуществляется по отношению к основной плоскости и плоскости резания.

Основной плоскостьюназывается плоскость, параллельная направлениям продольной и поперечной подач. У токарных резцов с призматическим телом за эту плоскость может быть принята нижняя опорная поверхность резца.

Плоскостью резанияназывается плоскость, перпендикулярная к основной и проходящая через режущую кромку резца, по касательной к поверхности резания.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.004)

Читайте также: