Допуски посадки полумуфты на вал

Обновлено: 05.10.2024

Таблица предельных отклонений при размерах от 1 до 500 мм.

Краткая характеристика и примеры применения посадок

Посадки с зазором. Скользящие посадки (сочетание отверстия Н с валом h) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Посадку Н6/h5 применяют для особо точного центрирования, например, для пиноли в корпусе бабки станка.

Посадку Н7/h6 применяют: а) для сменных зубчатых колес в станках; б) в соединениях с короткими рабочими ходами, например, для хвостовиков пружинных клапанов в направляющих втулках (применима также посадка Н7/g6); в) для соединения деталей, которые должны легко передвигаться при затяжке; г) для точного направления при возвратно-поступательных перемещениях (поршневой шток в направляющих втулках насосов высокого давления); д) для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

Посадку Н8/h7 используют для центрирующих поверхностей при пониженных требованиях к соосности.

Посадки H8/h8; H9/h8; Н9/h9 применяют для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса, муфты, шкивы и другие детали, соединяющиеся с валом на шпонке; корпуса подшипников качения, центрирование фланцевых соединений), а также в подвижных соединениях при медленных пли редких поступательных и вращательных перемещениях (перемещающиеся зубчатые колеса, зубчатые торцовые муфты).

Посадку Н11/h11 используют для относительно грубо центрированных неподвижных соединений (центрирование фланцевых крышек, фиксация накладных кондукторов), для неответственных шарниров.

Посадка H7/g6 характеризуется минимальной по сравнению с остальными величиной гарантированного зазора. Применяют в подвижных соединениях для обеспечения герметичности (например, золотник во втулке пневматической сверлильной машины), точного направления пли при коротких ходах (клапаны в клапанной коробке). Другие примеры применения: соединение шатунной головки с шейкой коленчатого вала, посадка клапанных коромысел в механизме распределения двигателя, сменные кондукторные втулки, для установки изделий на пальцах приспособлений. В особо точных .механизмах применяют посадки H6/g5 и даже Н5/g4.

Посадку Н7/f7 применяют в подшипниках скольжения при умеренных и постоянных скоростях и нагрузках, в том числе в коробках скоростей, центробежных насосах; для вращающихся свободно на валах зубчатых колес, а также колес, включаемых муфтами; для направления толкателей в двигателях внутреннего сгорания. Более точную посадку этого типа - H6/f6 используют для точных подшипников, золотниковых пар гидравлических передач легковых автомобилей.

Посадки H8/f8; H8/f9; Н9/f9 применяют для подшипников скольжения при нескольких или разнесенных опорах, для других подвижных соединений и центрирования при относительно невысоких требованиях к соосности (крупные подшипники в тяжелом машиностроении, посадки сцепных муфт, поршней в цилиндрах паровых машин, направление поршневых и золотниковых штоков в сальниках, центрирование крышек цилиндров).

Посадки Н7/е7; Н7/е8; Д8/е8 и Н8/е9 применяют в подшипниках при высо-~ кой частоте вращения (в электродвигателях, в механизме передач двигателя внутреннего сгорания), при разнесенных опорах или большой длине сопряжения, например, для блока зубчатых колес в станках. Посадки H8/d9; H9/d9 применяют, например, для поршней в цилиндрах паровых машин и компрессоров, в соединениях клапанных коробок с корпусом компрессора (для их демонтажа необходим большой зазор из-за образования нагара и значительной температуры). Более точные посадки этого типа Н7/d8; H8/d8 применяют -для крупных подшипников при высокой частоте вращения.

Из числа грубых посадок с зазором в 10-12 квалитетов наиболее предпочтительной является посадка Н11/d11, применяемая для подвижных соединений, работающих в условиях пыли и грязи (узлы сельскохозяйственных машин, железнодорожных вагонов), в шарнирных соединениях тяг, рычагов и т. п., для центрирования крышек паровых цилиндров с уплотнением стыка кольцевыми прокладками.

Переходные посадки. Предназначены для неподвижных соединений деталей, подвергающихся при ремонтах пли по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т. п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах разборки и возможности повреждения соседних деталей; более тугие - если требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадка Н7/п6 (типа глухой) дает наиболее прочные соединения. Примеры применения: а) для зубчатых колес, муфт, кривошипов и других деталей при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте; б) посадка установочных колец на валах малых и средних электромашин; в) посадка кондукторных втулок, установочных пальцев, штифтов. В приборостроении используется для передачи небольших нагрузок без дополнительного крепления (посадки осей, втулок, шкивов и др.)- Сборка производится под прессом.

Посадка H7/m6 (типа тугой) несколько слабее посадки типа глухой.(меньше натяги, повышается вероятность получения зазора), ее применяют при необходимости изредка разбирать соединение. С предельными отклонениями по /m6 выполняют посадочные места под подшипники качения в тяжелом машиностроении, цилиндрические штифты, но поле допуска тб не вошло в число предпочтительных, так как перекрывается соседними полями n6 и k6.

Посадка H7/k6 (типа напряженной) в среднем дает незначительный зазор (1-5 мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки. Применяется чаще других переходных посадок: для посадки шкивов, зубчатых колес, муфт, маховиков (на шпонках), для втулок подшипников и вращающихся на валах зубчатых колес и др.

Посадка H7/j6 (типа плотной) имеет большие средние зазоры, чем предыдущая, и применяется взамен ее при необходимости облегчить сборку.

Более точные или грубые переходные посадки имеют примерно тот же характер, что и описанные одноименные посадки, и используются со ответственно при высоких или пониженных требованиях к точности центрирования.

Посадки с натягом. Выбор посадки производится из условия, чтобы при наименьшем натяге была обеспечена прочность соединения и передача нагрузки, а при наибольшем натяге - прочность деталей. Для применения поса док с натягом, особенно в массовом производстве, рекомендуется предварительная опытная проверка.

Посадку H7/р6 применяют при сравнительно небольших нагрузках (например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

Посадки H7/г6; H7/sб; H8/s7 используют в соединениях без крепежных деталей при небольших нагрузках (например, втулка в головке шатуна пневматиче- ского двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт в прокатных станах, нефтебуровом оборудовании и др.).

Посадки Н7/u7 и Н8/u8 применяют в соединениях без крепежных деталей при значительных нагрузках, в том числе знакопеременных (например, соединение пальца с эксцентриком в режущем аппарате уборочных сельскохозяйственных машин); с крепежными деталями при очень больших нагрузках (посадка крупных муфт в приводах прокатных станов), при небольших нагрузках, но малой длине сопряжения (седло клапана в головке блока цилиндров грузового автомобиля, втулка в рычаге очистки зерноуборочного комбайна).

Посадки Н8/х8 и Н8/z8 характеризуются относительно большими натягами и допусками натяга, применяются в тяжелонагруженных соединениях или при материалах с относительно небольшим модулем упругости.

Посадки, с натягом высокой точности Hб/p5; H6/г5; Н6/s5 применяют относительно редко и в соединениях, особо чувствительных к колебаниям натягов, например, посадка двухступенчатой втулки на вал якоря тягового электродвигателя.

Допуски несопрягаемых размеров. Для несопрягаемых размеров допуски назначают по табл. 1 в зависимости от функциональных требований. Поля допусков обычно располагают в плюс для отверстий (обозначают буквой Н и номером квалитета, например, H3, H9, H14), в минус для валов (обозначают буквой h и номером квалитета, например, h3, h9, h14) и симметрично относительно нулевой линии (плюс-минус половина допуска обозначают, например, ± IТЗ /2; ± IТ9 /2; ± IT14 / 2. Симметричные поля допусков для отверстии могут быть обозначены буквами J5 (например,Js3, Js9, Js14), а для валов - буквами j (например, Js3; Js9; Js14).

Допуски по 12-17 квалитетам характеризуют несопрягаемые или сопрягаемые размеры относительно низкой точности.

Многократно повторяющиеся предельные отклонения в этих квадитетах разрешается не указывать у размеров, а оговаривать общей записью.

Для нормальной работы подшипников и самой электрической машины соединяемые валы электрической машины и приводного механизма должны составлять единый вал. Устройствами, служащими для соединения валов между собой и передачи вращающего момента, являются муфты. Типы муфт по характеру соединяемых валов и компенсационной способности приведены в табл. 1 и на рис. 5.

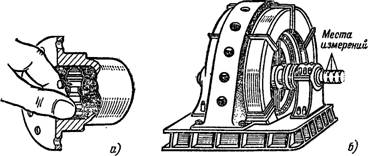

Рис. 1. Виды муфт для соединения валов электрических машин.

а — жесткая фланцевая; б — втулочно-пальцевая; в — упругая с резиновыми пластинами; г —зубчатая; 5 —переменной жесткости (пружинная); 1, 2 — точки измерения радиального и торцевого биения.

Жесткие фланцевые муфты для соединения одноопорного вала электрической машины снабжены центрирующим выступом, диаметр которого должен быть меньше диаметра заточки второй полумуфты на 0,03—0,08 мм. Допустимая окружная скорость стальных муфт — до 70 м/с, чугунных — 30 м/с, материал для изготовления муфт: сталь 35 или чугун СЧ21-40.

Зубчатые муфты состоят из двух зубчатых втулок и двух зубчатых обойм, соединяемых вместе, или одной целой обоймы. Муфты должны работать в масляной ванне. Между муфтой и машиной должен быть зазор, обеспечивающий возможность смещения обоймы полумуфты для контроля зазора между валами. Перекос оси каждой втулки относительно оси обоймы, вызываемой несоосностью соединяемых валов, допускается на угол не более 0°30'.

Втулочно-пальцевые муфты изготовляются из чугуна СЧ21-40 или из СтЗ, пальцы из стали 45 и втулки из резины с пределом прочности на разрыв не менее 80 кгс/см2 (8 МПа) и относительным удлинением не менее 300% или из кожи. Зазор в пальцах не должен превышать 0,3—0,6 мм.

Пружинные муфты. Пружины уложены в специальные пазы, расположенные параллельно оси. Пружины закрыты разъемным кожухом, полость которого заполнена консистентной смазкой.

Шпонки. Для передачи вращающего момента от вала к муфте служат шпоночные соединения. Применяются шпонки следующих типов:

1) призматические, поперечное сечение прямоугольное, противоположные грани параллельны; создают ненапряженное соединение, передают только вращающий момент;

2) сегментные, создают ненапряженное соединение, передают небольшие вращающие моменты, применяются для валов диаметром до 58 мм;

3) клиновые, передающие вращающий момент при наличии некоторого осевого усилия;

4) тангенциальные, создают напряженное соединение, передают большие крутящие моменты и осевые усилия, применяются при ударных и знакопеременных нагрузках, устанавливаются на вал под углом 120°, состоят из двух односкосных одного уклона 1:100) клиньев, составленных так, что рабочие грани шпонки взаимно параллельны.

Наибольшее распространение получили призматические шпонки. Призматические шпонки выбирают по наибольшему передаваемому вращающему моменту.

Шпонки изготовляются из стали марок: Стб, сталь 40, сталь 45 с временным сопротивлением на разрыв не ниже 60 кгс/мм2. Размеры призматических шпонок и пазов приведены в табл. Размеры призматических шпонок и пазов электрических машин.

Насадка полумуфт на валы электрических машин производится, как правило, на заводе-изготовителе. В отдельных случаях насадка полумуфт производится и на монтажной площадке.

Для крупных машин предусматривается горячая посадка полумуфт по 2-му классу точности. Натяги, обеспечивающие достаточную прочность посадки, приведены в табл. Натяги при посадке полумуфт.

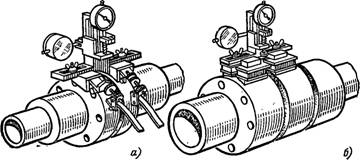

Перед насадкой полумуфт на валы машин необходимо убедиться, что натяг не более приведенного в табл. Натяги при посадке полумуфт. Натяг определяется как разность диаметра вала и диаметра ступицы полумуфты, замеренных, как показано на рис. 2.

Так же подгоняют шпонку, размеры шпонки и паза должны соответствовать данным табл., шпонка должна размещаться в пазу вала плотно, с некоторым усилием (зазор по ширине шпонки и паза ступицы 0,05—0,1 мм).

Рис. 2. Измерение посадочных мест перед насадкой полумуфт.

а — измерение диаметра ступицы полумуфты; б — измерение диаметра конца вала,

Нагрев полумуфт производят одним из следующих способов: в масляной ванне; индукционным методом токами промышленной частоты; газовыми или керосиновыми горелками. Нагрев полумуфт контролируют при помощи шаблона, который больше диаметра отверстия полумуфты на величину 2-—3-кратного натяга. После насадки полумуфт и охлаждения проверяют торцевое и радиальное биения их. Места установки индикаторов часового типа показаны на рис. 2, значения допускаемых торцевых и радиальных биений полумуфт приведены в табл. допустимые биения полумуфт электрических машин, при больших значениях полумуфты должны протачиваться.

Методы центровки и приспособления. Допуски на центровку валов

Под центровкой валов понимается установка их в такое взаимное положение, когда вал электрической машины и вал производственного механизма (или вал другой электрической машины) являются как бы продолжением друг друга. При этом положения валов относительно друг друга могут различаться в зависимости от типа муфт и их компенсационных способностей в радиальном и осевом направлениях на значения не более приведенных в табл. Допускаемая несоосность валов электрических машин.

Проверка взаимного положения установленных валов осуществляется центровочными приспособлениями по полумуфтам в диаметрально противоположных точках. Угловой перекос валов также замеряется по полумуфтам, причем значения, приведенные в табл., относятся к полумуфтам, замеры на которых произведены на расстоянии 300 мм от оси вала. При измерениях на других расстояниях допуски на угловое (осевое) смещение валов должны быть пропорциональными.

Визуальная проверка взаимного положения валов производится по рискам, нанесенным на обод полумуфты через 90° при помощи центроискателЯ) изображенного на рис. 3. Риски наносятся на соответствующие полумуфты до установки машины на фундамент. Угольник центроискателя устанавливается на обод полумуфты таким образом, чтобы линейка прилегала к торцевой плоскости полумуфты, разметочная линейка 4 устанавливается на обод полумуфты. Риски наносятся чертилкой на ободе полумуфты и на торцевой плоскости по линейкам 4 и 3. Приспособление поворачивается на 90°, точность установки 90° проверяется при помощи движка с установочной линейкой 3.

Поворачивая таким образом приспособление, наносят четыре риски 1 через 90° на ободе полумуфты. Если диаметры двух полумуфт равны, а муфты смещены друг относительно друга на величину а, то необходимо один из валов передвинуть по вертикали либо вбок (рис. 4).

Если линейка, приложенная к рискам полумуфты машины, к которой прицентровывается другая машина, или к полумуфте приводного механизма, совпадает с риской центрируемой машины, то угловое смещение (перекос) валов отсутствует. Если между линейкой и риской имеется угол, то конец центрируемого вала перемещается по вертикали либо вбок до тех пор, пока риски не совпадут.

Рис. 3. Предварительная выверка валов электрических машин.

а — параллельное смещение; б — угловое смещение; 1 — риски.

Рис. 4. Центроискатель. 1 — муфта; 2 — линейка; 3 — установочная линейка; 4 — разметочная линейка.

Точная проверка взаимного положения валов производится при помощи центровочных скоб или приспособлений с индикаторами часового типа, с магнитным или ленточным прижимом, показанных на рис. 5 и 6. Размеры центровочных скоб приведены в табл. Размеры центровочных скоб.

Рис. 5. Установка центровочных скоб на валы.

1 — полумуфта установленной машины; 2 — стягивающие хомуты; 3 — наружная скоба; 4 — измерительные болты; 5 — внутренняя скоба; 6 — полумуфта устанавливаемой машины.

Рис. 6. Приспособление для центровки валов.

а — с ленточным прижимом; б — с электромагнитным прижимом.

Проверку производят при совместном проворачивании валов на 90, 180, 270°. При измерениях должна исключаться возможность изменения зазоров между полумуфтами за счет осевых разбегов вала. При наличии влияния осевых разбегов на измерения необходимо пользоваться двумя центровочными приспособлениями, расположенными по диаметру полумуфт. Результаты измерений записываются, как показано на рис. 7. Разность показаний в диаметрально противоположных точках при измерении на расстоянии 300 мм от оси вала должна быть не более значений, приведенных в табл. Регулировку положения валов производят подбиванием клиньев под фундаментной плитой или регулировкой высотного положения установочных инвентарных приспособлений. Проверку взаимного положения вала приводного двигателя и приводимого механизма, если последний невозможно проворачивать, производят методом обхода одной точкой, т. е. проворачивая вал приводного двигателя, как показано на рис. 8. При проверке взаимного положения одноопорных валов, соединенных жесткими фланцевыми муфтами с центрирующим выступом, производят измерение только углового перекоса (осевого смещения). Взаимное положение валов приводного двигателя и приводимого механизма, соединяемых при помощи промежуточного вала, проверяют после жесткого соединения промежуточного вала с приводным двигателем или приводимым механизмом. В случае отсутствия промежуточного вала проверку производят по струне, как показано на рис. 9.

Рис. 7. Запись результатов измерений при центровке

Рис. 8. Центровка валов методом обхода одной точкой.

1 — вал двигателя; 2 — центровочная скоба; 3 — полумуфта двигателя; 4 — штифт; 5 — полу муфта приводного механизма; 5 —вал приводного механизма; 7 — щуп.

При определении перемещения подшипников при регулировке взаимного положения валов методом расчета пользуются следующими формулами:

где у и Х — горизонтальное и вертикальное перемещения подшипника, ближайшего к муфте; у2, х2 — горизонтальное и вертикальное перемещения подшипника, дальнего от муфты; l1 — расстояние от муфты до ближайшего подшипника; l2 — расстояние от муфты до дальнего подшипника; r — расстояние от центра вала до точки измерения осевого зазора.

Осевой разбег вала в подшипниках скольжения

Осевой разбег ротора при диаметрах вала до 200 мм устанавливается в 2—4 мм, а при диаметрах вала более 200 мм —2% диаметра. Разбег устанавливается в обе стороны от центрального положения якоря (ротора), определяемого магнитным полем.

Осевые зазоры между заточками вала и торцами вкладышей устанавливаются в соответствии с указаниями завода-изготовителя. В случае отсутствия специальных указаний осевые зазоры устанавливаются равными.

1.2. Допуски на отверстия и их расположение в лапах

1.2.1. Предельные отклонения отверстий (черт. 1) - по Н14.

(Измененная редакция, Изм. № 2).

1.2.2. Смещение осей отверстий (черт. 1) от номинального расположения, определяемого размерами и , не должны превышать 0,3 (допуск зависимый), где - диаметральный зазор, определяемый как разность между номинальным диаметром отверстия и крепежной детали.

База - ось выступающего конца вала.

1.2.3. Предельные отклонения размера (черт. 1) в зависимости от номинального размера высоты оси вращения (для машин с приподнятыми лапами сбоку - ) не должны превышать значений, указанных в табл. 2.

Низкое качество ремонта - залог проблем с Вашим оборудованием. При развитой системе коллективной безответственности специалист по технической диагностике является последним рубежом в защите оборудования от "человеческого фактора". В данной статье предлагаю рассмотреть пример выявления брака после ремонта электродвигателя.

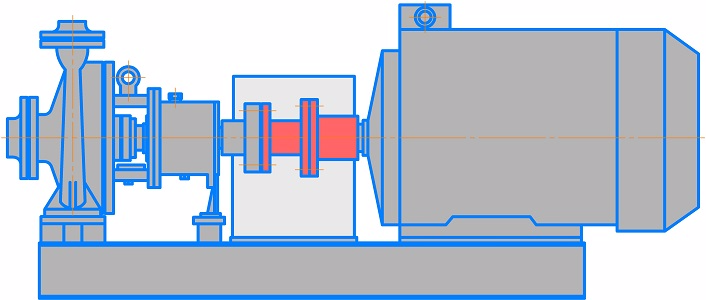

Имеем центробежный насосный агрегат с электродвигателем АИР250М4 N = 90 кВт, n = 1475 об/мин. После перегрева подшипника №2 была выполнена его замена. Эксплуатирующий персонал рассказал, что полумуфту с электродвигателя кувалдочкой ремонтникам сбить не удалось (следы ударов имеются) и ротор электродвигателя пришлось переносить в мастерскую. Там полумуфту еле-еле сорвали. После замены подшипника полумуфта уже не садилась внатяг и она была просверлена и закреплена посредством гужона. Затем сочленение и меня вызвали проверить качество центровки, которая оказалась в допуске. Через несколько часов раздался телефонный звонок и мне сообщили, что насос уже 40 минут в работе, но от него исходит непонятный посторонний шум и виброручкой намерили высокую осевую вибрацию на подшипнике №2 электродвигателя в осевом направлении, которая составила 5 мм/с. Срочно нужна помощь.

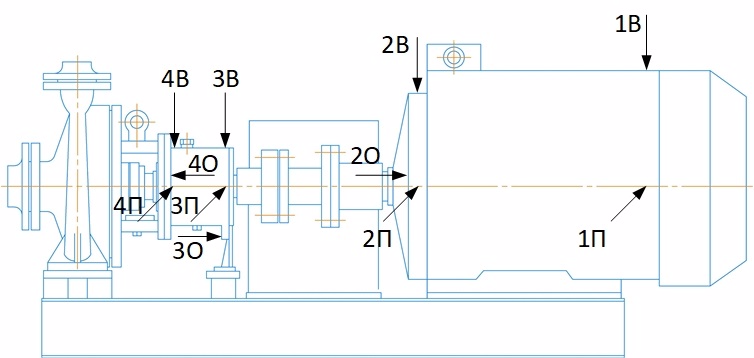

Схема насосного агрегата с указанием точек измерений

Данные СКЗ виброскорости в диапазоне 10. 1000 Гц:

| Направление | 1 | 2 | 3 | 4 |

|---|---|---|---|---|

| В | 2,2 | 2,4 | 1,5 | 1,8 |

| П | 3,9 | 2,2 | 3,0 | 2,4 |

| О | - | 5,1 | 1,2 | 1,2 |

Работа агрегата действительно сопровождается посторонним шумом. Шум не постоянный, то появляется, то пропадает, то усиливается, то ослабевает. Трудно описать на что он похож, но вроде как исходит из-под защитного кожуха муфтового соединения насоса. Температура подшиника №2 около 60 °С. Вибрация нестабильна.

Посмотрим спектры виброскорости:

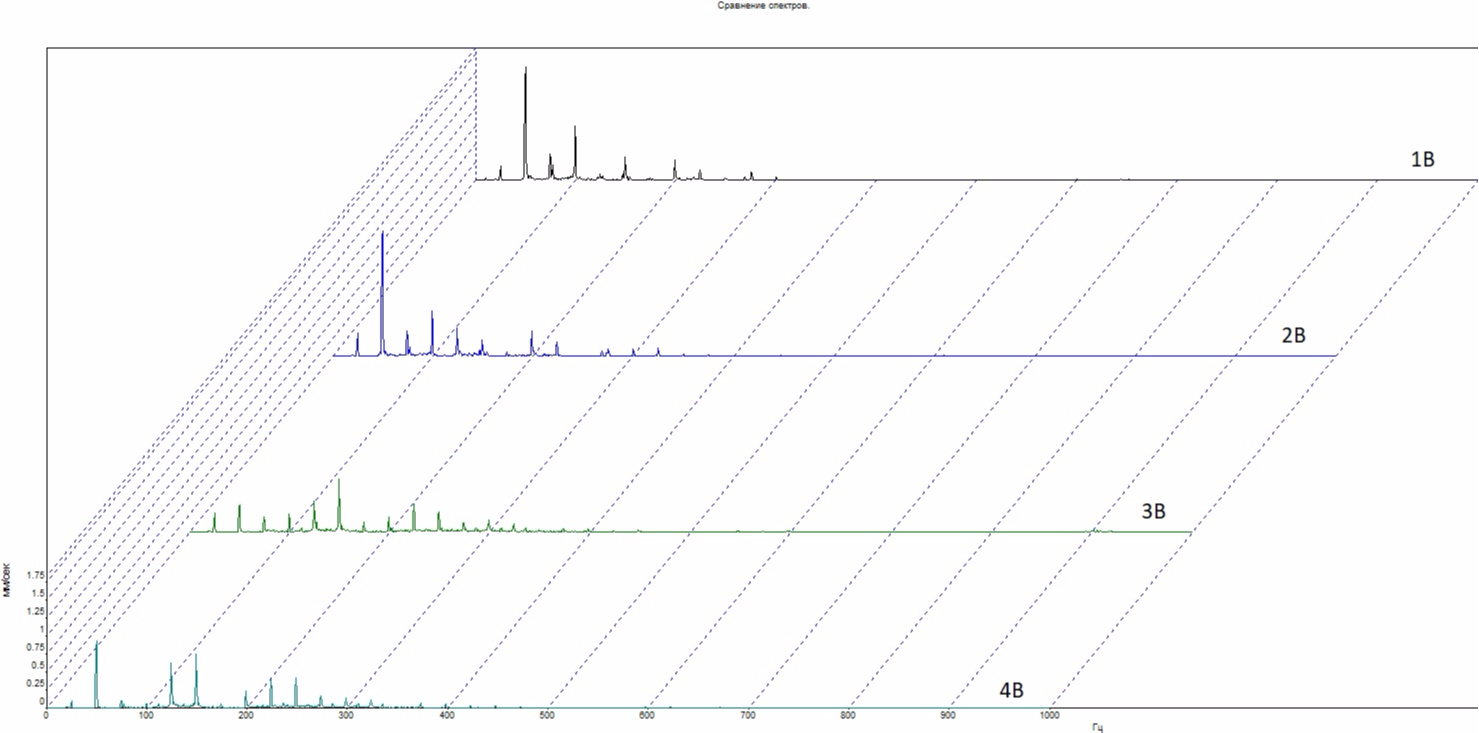

Спектры виброскорости подшипниковых опор в вертикальном направлении

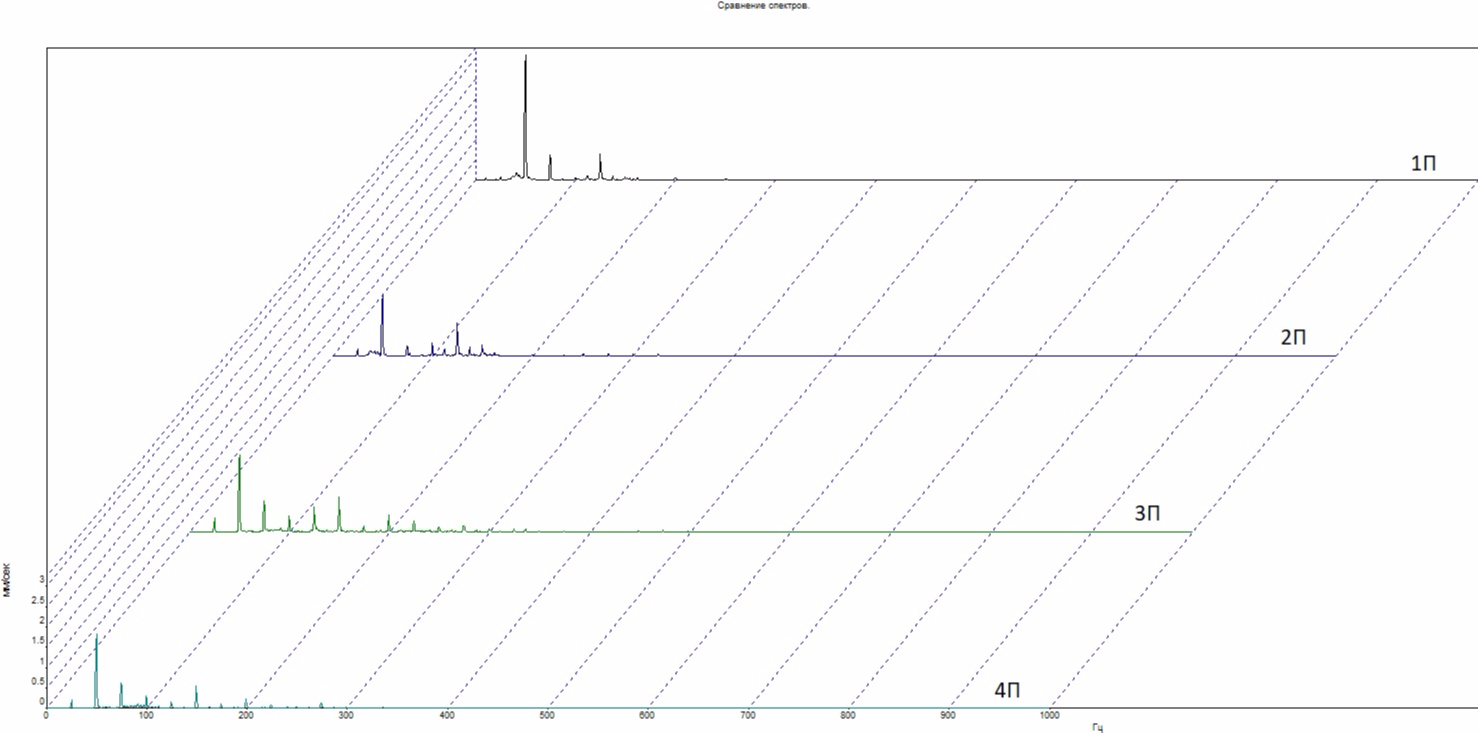

Спектры виброскорости подшипниковых опор в поперечном (горизонтальном) направлении

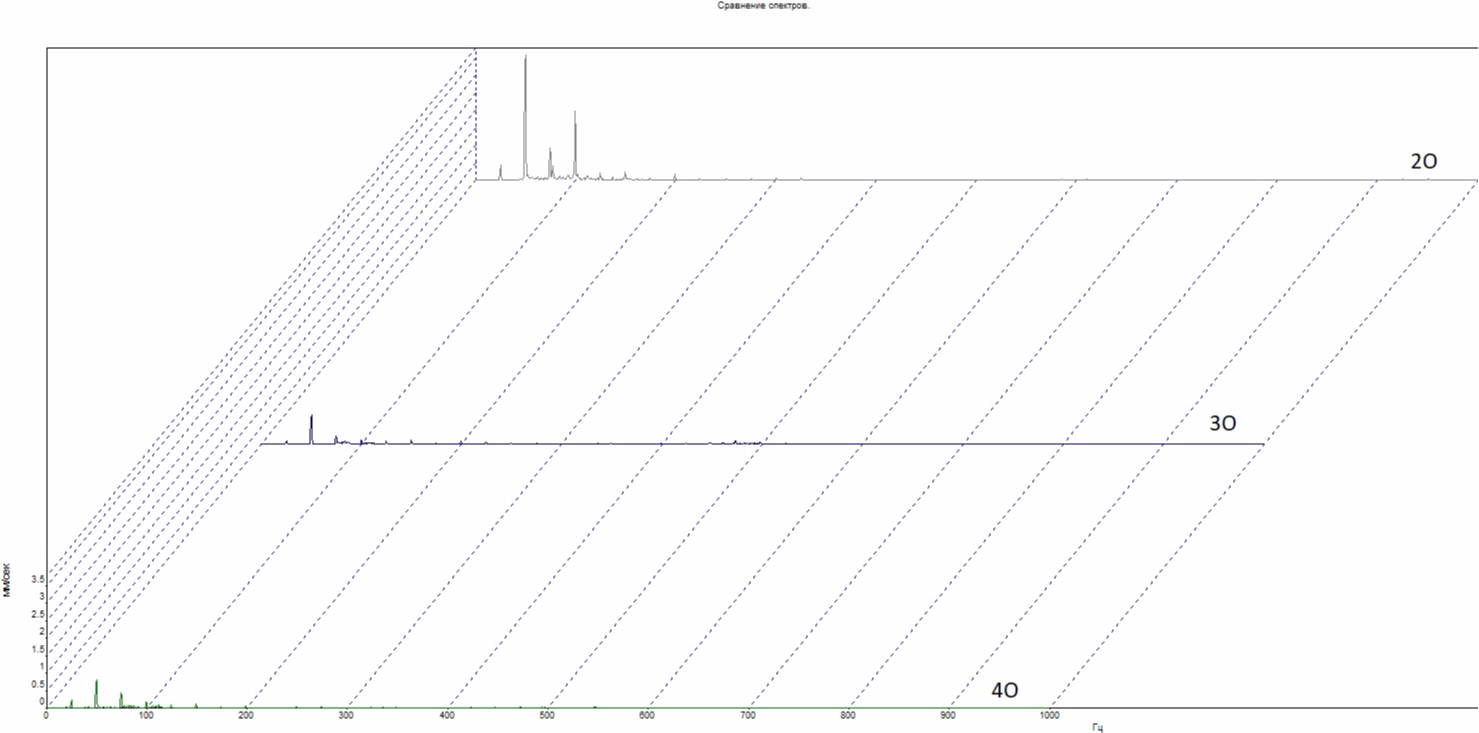

Спектры виброскорости подшипниковых опор в осевом направлении

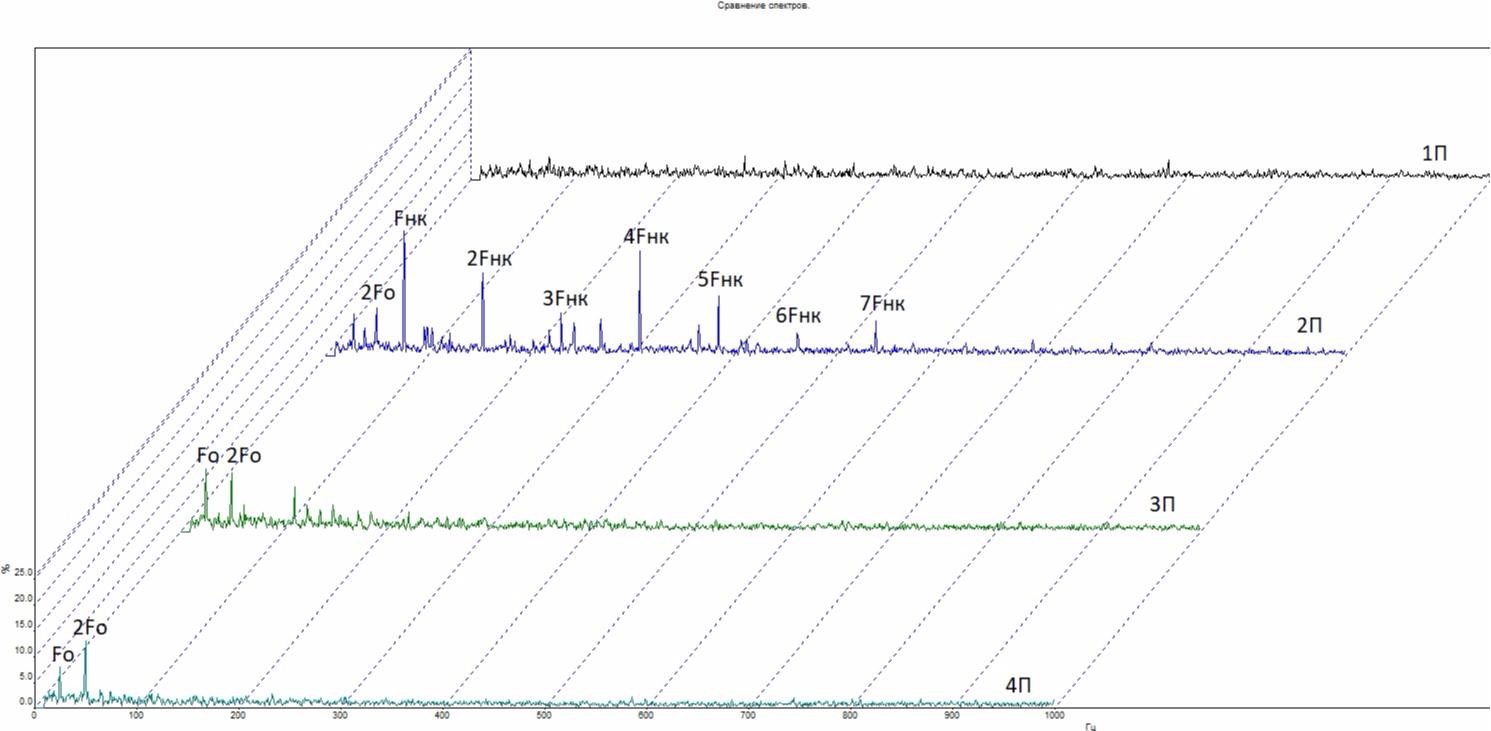

Как видим, спектры насыщены гармониками оборотной частоты 24,9 Гц. Доминирующей является вторая гармоника. При измерении в режиме без усреднений наблюдается сильная флуктуация амплитуд гармоник оборотной частоты, но кроме первой. Такая картина характерна для дефектов типа ослабления (при расцентровке гармоники более стабильны). Учитывая шум от муфты предполагаю наличие ослабления посадки.

В спектрах огибающей интерес представляет подшипник №2 - большое количество гармоник частоты наружного кольца 77,1 Гц (76,7 Гц по расчету подшипника 6317):

Спектры огибающей вибросигнала в поперечном (горизонтальном) направлении

Некоторые гармоники модулированы двойной частотой вращения сепаратора. Очень похоже на дефект наружного кольца, но не спешим его дефектовать. Предполагаемое ослабление на валу вызывает знакопеременные нагрузки на наружное кольцо (наиболее часто 2 раза за 1 оборот, судя по прямым спектрам). Так как вибрация более высока в осевом направлении, то можно представить себе осевые перемещения ротора (так же 2 раза за оборот), приводящие к периодическому подклиниванию сепаратора дважды за оборот. Это всего лишь предположение, но с учетом того что подшипник новый - очень похоже на правду.

Вопреки желанию персонала продолжить эксплуатацию в надежде на то что осевая вибрация снизится (а она временами падает до 4 мм/с) и рост температуры остановится, я сообщаю, что вероятной причиной шума и вибрации является дефект полумуфты на валу электродвигателя и требую остановить агрегат для осмотра.

После разборки схемы и снятия ограждения приступаю к осмотру муфты. Визуально все хорошо, вроде прочно сидят обе полумуфты, не заклинены, зазор между торцами 5-7 мм. Но стоило дернуть тяжелую полумуфту электродвигателя, она скользнула по валу и звонко ударилась об ответную полумуфту насоса. Хотя вмонтированный гужон на месте. Дефект подтвержден.

Читайте также: