Как восстановить посадку под подшипник на валу

Обновлено: 20.09.2024

Металлополимеры или двухкомпонентные эпоксидные металлопластики WEICON – продукты, предназначенные для быстрого и долгосрочного ремонта, восстановления и техобслуживания металлических поверхностей, узлов и деталей. Используя металлопластики, можно проводить следующие работы:

- ликвидация повреждений от коррозии, в т. ч. точечной;

- создание моделей, инструментов и форм, противостоящих высокотемпературному режиму;

- проведение капремонта металлических поверхностей, а также заделка трещин;

- восстановление посадочных мест подшипников и вал-втулочных соединений;

- ремонт изделий из различных металлов, бетона, пластика и резины.

Характеристики металлополимеров

Перед применением металлополимеров WEICON изучите физическую, токсикологическую и экологическую информацию о выбранном продукте. В инструкции по эксплуатации указаны меры предосторожности и сертификаты по безопасности. Успешный технологический процесс зависит от тщательной подготовки поверхностей. Пыль, грязь, жир, масло, ржавчина и влага имеют негативное влияние на адгезию эпоксидных смол.

Металло-Пластики WEICON в жидком и затвердевшем состоянии:

Что делать, если ослаблено посадочное место под подшипник – три метода восстановления

Для реставрации посадочного места подшипника (от 1 мм в диаметре) используется пастообразный композит, наполенный сталью, WEICONA (wcn10000005).

При высоких нагрузках и температурах эксплуатации восстанавливаемой поверхности, допустимо использование:

- WEICON Ti (wcn10430005-34) пастообразный композит, наполненный сталью с длительной полимеризацией;

- WEICON SF (wcn10250005-34) эпоксидный композит (паста) с быстротвердеющей сталью для быстрого ремонта;

- Универсальный очиститель для обезжиривания поверхностей CLEANER S (wcn15200005);

- Разделительный жидкий агент WEICON F 1000 (wcn10604025) для гладких поверхностей.

Подбор двухкомпонентного эпоксидного композита WEICON осуществляется согласно технической таблице, представленной выше и требуемых технических характеристик для восстанавливаемой поверхности.

Если объем ремонта небольшой или носит разовый характер, рекомендуем применить Mould Release Agent (wcn11450400-34) для всех случаев, где необходимо защитить поверхность от прилипания металлополимера. Для грубых и текстурных поверхностей оптимально использование разделительного агент-воска WEICON Р 500 (wcn10604500).

Метод №1

Методика восстановления посадочного места подшипника:

- Замерьте величину h1, h2 и h3. Подготовьте маячки для центрирования (рисунок №1).

- Расточите посадочное место на 1-2 мм величины с диаметром (рисунок №2)

Метод №2

Этап 1: Подготавливаем поверхность

Технология разработана для восстановления посадочного места подшипника в корпусе, в т.ч. для подшипников качения и скольжения.

К сведению: Данный способ не подходит для подшипника гидродинамического типа.

Технологические этапы ремонта:

- Механическое очищение поврежденного посадочного места.

- Обработку механическим методом рекомендуем проводить за счет расточки корпуса, используя борштангу или абразивный инструмент, как на рисунке №3.

- Чистая поверхность должна соответствовать параметрам шероховатости Ra-20 мкм

Этап 2: Обезжириваем поверхность

Завершив механическую подготовку, обработайте поверхность универсальным очистителем CLEANER S. Для заказа очистителя используйте арт.wcn15200010

Обезжиривать поверхность рекомендуется чистой тканью, предварительно смоченной в очистителе. Процесс очистки повторить по необходимости.

Контроль за чистотой поверхности проверяется смоченной в очистителе чистой белой тканью – следов не должно оставаться.

Этап 3: Подбор композитного материала для ремонтных работ

Композиционный материал следует выбирать, основываясь на нагрузках, воздействующих на подшипник (рисунок №4):

- механические;

- химические;

- температурные.

Выбирая полимерный материал, рассчитайте удельную нагрузку на посадочное место. Воспользуйтесь таблицей тех.характеристик и подберите полимерный материал, удовлетворяющим Вашим требованиям.

Этап 4: Обработка поверхности кондуктора

- Возьмите втулку для формирования посадочного места, как на рисунке №5.

- Подбирайте втулку в соответствии с диаметром и допуском на него. Поверхность рекомендуется отшлифовать для снижения шероховатости. Недопустимо наличие рытвин.

- Обработайте поверхность втулки смазкой WEICON F 1000(купить по артикулу wcn10604025) или примените WEICON Р 500(купить по артикулу wcn10604500).

Втулка может быть разъемной и состоять из 2-х половинок. Однако следует иметь разжимное устройство, которое будет прижимать кондуктор к поврежденной плоскости.

Аналогом втулки может служить сам подшипник. Его поверхность предварительно следует обработать смазкой для разделения F 1000 или Р 500.

Этап 5: Наносим материал и устанавливаем втулку

- Подготовьте материал, согласно инструкции.

- Нанесите тонким слоем и тщательно вотрите его в шероховатую поверхность.

- Полимерный материал нанести толщиной, которая обеспечит предельную связку с поверхностью втулки.

- Установите втулку в корпус, как на рисунке №6 так, чтобы металлополимер сформировал необходимую плоскость, выдавив избыток. Излишки удалите шпателем.

Метод №3

Этап 1: Подготовка

Исходные условия: t° воздуха от +15°С, влажность 50% - 90%

- Проведение диагностики ремонтируемого узла.

- Разбор узла.

- Проверка посадки оправки.

- Замер диаметра вала.

Этап 2: Очистка поверхности посадочного места

Механическим методом очистите поврежденное посадочное место. Следует избавиться от старой смазки и коррозии. Очистка может проводиться борфрезой. Оптимальный результат – шероховатость от Ra-20 мкм.

Этап 3: Обезжириваем поверхность

После обработки механическим способом, используйте очиститель CLEANER S. Возьмите чистую ткань, для обезжиривания, предварительно смоченную в очистителе.

По необходимости процедуру повторить. Контроль чистой поверхности осуществляется белой тканью – на ней не должны оставаться следы.

Этап 4: Устанавливаем центрирующий маятник

- Установите маятник или другое центрирующее приспособление в тех.отверстие, как на рисунке №8

- Посадка маятника проводится в соответствии параметрам плотной или легкопрессовой посадке

Этап 5: Использование композитного материала и установка подшипника на втулку

- Наружное кольцо подшипника отшлифуйте бумагой с зернистость №400.

- Используйте CLEANER S для очистки и обезжиривания подшипника.

- Нанесите смазку F 1000 или P 500 .

- Полимерный материал подготовьте, согласно инструкции на упаковке.

- Нанесите тонким слоем материал на поверхность тех.отверстия и тщательно вотрите его.

- Далее, нанесите полимерный материал толщиной, которая обеспечит полную связку с поверхностью подшипника.

- Установите подшипник на центрирующий маятник в корпус с нанесенным металлополимером, как на рисунке №9.

Спустя 24 часа завершиться полимеризация. Снимите маятник и соберите агрегат.

Внимание!

Ознакомиться со стандартными условиями оплаты, формы и доставки Вы можете в этом разделе.

Обычно, если прослабляются посадочные места подшипника (ось или обойма), то применяют два метода восстановления: 1 — наварка полуавтоматом с последующей проточкой, 2 — наварка меди распушенным кабелем. У этих способов есть значительные недостатки! После сварки деталь может "повести" и требуется проточка, а медь не имеет достаточной прочности.

Есть способ о котором мало кто знает, проверен не раз. Требуется обычный сварочный аппарат и любые две плоские длинные, желательно ржавые, железяки (уголки, профильные трубки) сантиметров 30. Железки присоединяем к сварочному аппарату и прокатываем между ними ось или подшипник. Происходит наварка железа на ось или подшипник с минимальным нагревом и без деформации. При необходимости процесс повторяется несколько раз. Иногда этот способ позволяет не производить полный демонтаж деталей.

Особенностью конструкции подшипников силовых установок, является наличие зазора, позволяющего избежать разрушения изделия оборудования из-за температурной деформации металла. Обеспечивается также возможность смазки.

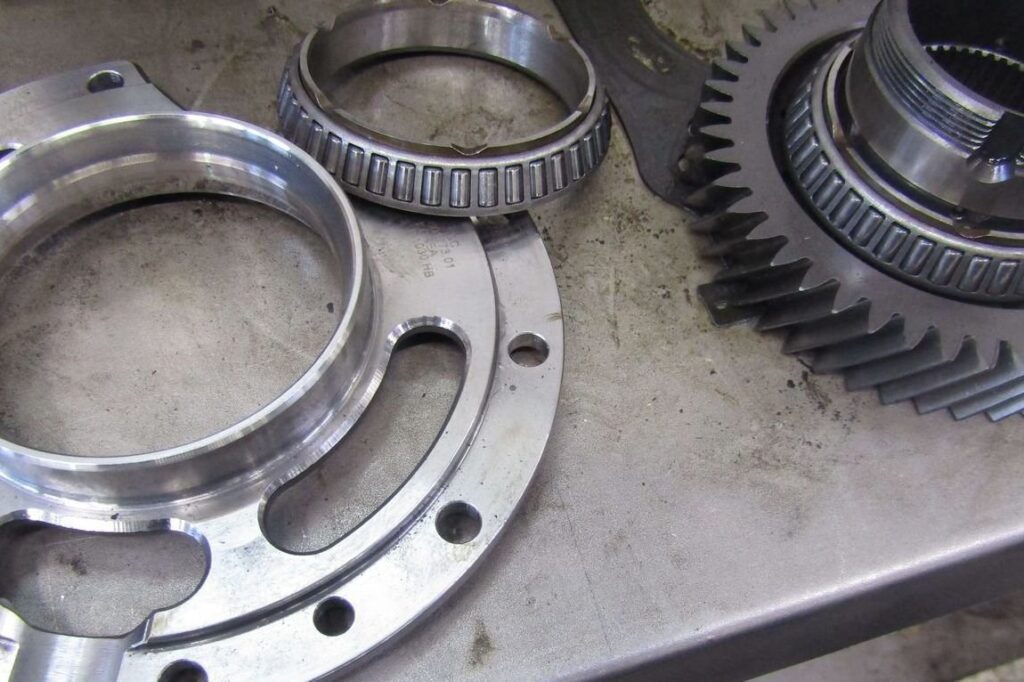

Увеличение рабочей нагрузки ослабляет крепления, увеличивает люфт и приводит к смещению шестерен.

Недостаточно плотная фиксация деталей становится причиной появления вибрации, повреждения поверхностей и деформации посадочного гнезда подшипника. Дефекты заметны невооруженным глазом. На поверхности посадочного места появляются царапины, наплывы и вмятины.

ак проводится реставрация посадочных мест

Для устранения дефектов используются передовые технологии, такие как:

- Газодинамическое напыление;

- Наплавление слоя металла с последующей обработкой;

- Нанесение металлополимеров (композитных материалов).

Выбор способа восстановления зависит от степени повреждения поверхности посадочного гнезда.

Устранение подобного изъяна, а также сопутствующих ему дефектов предотвращает появление серьезных поломок и выхода спецтехники из строя.

Газодинамическое напыление производится при небольшом увеличении радиального люфта. Поверхность посадочного места выравнивается путем шлифовки. Для контроля качества восстановления замеряется толщина напыления и диаметр гнезда. Твердость восстановленной поверхности увеличивается на 35%, припуск по диаметру – 0.5-2 мм (до начала шлифовки). После обработки подшипник надежно фиксируется в гнезде. Такая технология успешно применяется для реставрации подшипников, зубчатых колес, коленчатых валов.

Наплавка металла производится при выявлении значительной деформации посадочного гнезда и заметного расхождения его размеров с показателями нормы. При проведении диагностики составляется технологическая карта. Шлифовка поверхности производится до достижения 2 класса точности.

Восстановление посадочного гнезда с помощью композитов

Реставрация посадочного места с помощью металлопластика – это перспективный метод, применяемый на стадии начального износа.

Восстановление с помощью металлополимеров посадочных мест под подшипники методом вклейки

Восстановление с помощью металлополимеров посадочных мест под подшипники методом вклейки.

Сущность этого метода заключается в том, что процесс восстановления посадочного места совмещается со сборочной операцией узла подшипника. В результате чего образуется неподвижное соединение подшипника и вала (корпуса подшипника), во много раз превосходящее по своим прочностным характеристикам рекомендуемые в таких случаях посадки с натягом, что более надежно предохраняет кольца подшипника от проворота, исключая появление износа и обеспечивая более надежную работу узла. При этом вклейка, в отличие от посадки с натягом, не приводит к появлению напряжений и деформаций колец подшипника, что также способствует более комфортной его работе.

Для разборки восстановленного таким способом подшипникового узла необходимо нагреть образовавшийся в месте вклейки слой металлополимера до температуры свыше 300 0С или выжечь его, например, с помощью газовой горелки.

Основные этапы процесса восстановления посадочных мест с помощью вклейки.

I. Восстановление посадочных мест с незначительным (до 0,25 ÷ 0,3 мм по диаметру), равномерным износом (без предварительной механической обработки восстанавливаемой поверхности).

1. Подготовить восстанавливаемую поверхность в соответствии с общими рекомендациями (очистить от грязи, масла и т. п., придать шероховатость наждачно бумагой, обезжирить).

2. Протереть и обезжирить посадочную поверхность подшипника.

3. Провести контрольную сборку: подшипник должен устанавливаться на посадочное место достаточно легко, без значительных усилий.

4. Защитить сепаратор подшипника липкой лентой или изолентой от возможного попадания в него металлополимера при вклейке.

5. Подготовить необходимую дозу металлополимера.

6. Нанести на посадочное место вала (корпуса) необходимый слой или слои металлополимера, тщательно смачивая восстанавливаемую поверхность.

7. Промазать, буквально смачивая, тонким слоем металлополимера посадочное место подшипника.

8. Установить подшипник на вал (в корпус), тщательно поджимая его к ограничительным буртам, втулкам, стопорным кольцам.

9. Удалить выдавленные излишки металлополимера, очистить ацетоном незащищенные места на валу (в корпусе) при случайном попадании на них металлополимера, снять защиту с сепаратора.

10. После полимеризации металлополимера узел готов к дальнейшей эксплуатации.

При указанных величинах износа центрирование подшипника относительно вала (корпуса) в процессе вклейки обеспечивается как частицами наполнителя металлополимера, попадающими в зазор, так и дополнительными способами, например: предварительным кернением восстанавливаемой поверхности (обычно достаточно накернить поверхность являющуюся опорной при вклейке), центрированием относительно других деталей и т. д.

2. Восстановление посадочных мест с незначительным (до 0,1 ÷ 0,15 мм по диаметру) износом.

Рис. 1. Восстановление с помощью металлополимеров посадочного места на валу методом вклейки подшипника:

Остальные этапы восстановления аналогичны операциям по пункту 1.

3. Восстановление посадочных мест со значительным (свыше 0,5 ÷ 1,0 мм по диаметру) и неравномерным износом.

При восстановлении методом вклейки посадочных мест со значительным и неравномерным износом особое значение имеют вопросы центрирования и обеспечения соосности подшипника и вала (корпуса подшипника). Эти проблемы могут быть решены следующими способами.

1. На изношенной поверхности вдоль образующих линий устанавливаются металлические прокладки различной толщины (примерно на 0,05 ÷ 0,08 мм тоньше износа в этом месте) в виде узких металлических полосок, превосходящих по длине место износа. Свободные концы этих полос закрепляются липкой лентой, нитью и т. п. рядом с местом вклейки (желательно на участке вала с меньшим диаметром). Производится контрольная установка подшипника (подшипник должен устанавливаться на посадочное место достаточно легко, без значительных усилий). После этого на место износа наносится металлополимер (места под прокладками также промазываютя). Устанавливается подшипник. После полимеризации металлополимера вступающие концы прокладок срезаются.

2. На места износа по диаметру с помощью сварки наносятся небольшие точечные (для избежания перегрева вала) наплывы в виде колец. После этого производится их проточка до номинального посадочного диаметра подшипника. Производится контрольная установка подшипника. После этого вклейка производится по описанным выше схемам.

3. На изношенных поверхностях производится проточка для установки двух или более центрирующих колец. Кольца (разрезные) закрепляются в подготовленных канавках сваркой или вклейкой с помощью металлополимера. Установленные кольца протачиваются до посадочного номинального диаметра подшипника. Далее вклейка производится по описанным выше схемам.

Могут быть использованы и другие способы центрирования подшипника в процессе восстановления посадочного места методом вклейки с помощью металлополимеров.

При восстановлении вклейкой посадочных мест под подшипники перед нанесением металлополимера необходимо защитить имеющиеся масляные каналы липкой лентой, скотчем.

Три метода восстановления посадочного места подшипника

Металлополимеры или двухкомпонентные эпоксидные металлопластики WEICON – продукты, предназначенные для быстрого и долгосрочного ремонта, восстановления и техобслуживания металлических поверхностей, узлов и деталей. Используя металлопластики, можно проводить следующие работы:

- ликвидация повреждений от коррозии, в т. ч. точечной;

- создание моделей, инструментов и форм, противостоящих высокотемпературному режиму;

- проведение капремонта металлических поверхностей, а также заделка трещин;

- восстановление посадочных мест подшипников и вал-втулочных соединений;

- ремонт изделий из различных металлов, бетона, пластика и резины.

Характеристики металлополимеров

Перед применением металлополимеров WEICON изучите физическую, токсикологическую и экологическую информацию о выбранном продукте. В инструкции по эксплуатации указаны меры предосторожности и сертификаты по безопасности. Успешный технологический процесс зависит от тщательной подготовки поверхностей. Пыль, грязь, жир, масло, ржавчина и влага имеют негативное влияние на адгезию эпоксидных смол.

Металло-Пластики WEICON в жидком и затвердевшем состоянии:

Что делать, если ослаблено посадочное место под подшипник – три метода восстановления

Для реставрации посадочного места подшипника (от 1 мм в диаметре) используется пастообразный композит, наполенный сталью, WEICONA (wcn10000005).

При высоких нагрузках и температурах эксплуатации восстанавливаемой поверхности, допустимо использование:

- WEICON Ti (wcn10430005-34) пастообразный композит, наполненный сталью с длительной полимеризацией;

- WEICON SF (wcn10250005-34) эпоксидный композит (паста) с быстротвердеющей сталью для быстрого ремонта;

- Универсальный очиститель для обезжиривания поверхностей CLEANER S (wcn15200005);

- Разделительный жидкий агент WEICON F 1000 (wcn10604025) для гладких поверхностей.

Подбор двухкомпонентного эпоксидного композита WEICON осуществляется согласно технической таблице, представленной выше и требуемых технических характеристик для восстанавливаемой поверхности.

Если объем ремонта небольшой или носит разовый характер, рекомендуем применить Mould Release Agent (wcn11450400-34) для всех случаев, где необходимо защитить поверхность от прилипания металлополимера. Для грубых и текстурных поверхностей оптимально использование разделительного агент-воска WEICON Р 500 (wcn10604500).

Метод №1

Методика восстановления посадочного места подшипника:

Метод №2

Этап 1: Подготавливаем поверхность

Технология разработана для восстановления посадочного места подшипника в корпусе, в т.ч. для подшипников качения и скольжения.

К сведению: Данный способ не подходит для подшипника гидродинамического типа.

Технологические этапы ремонта:

- Механическое очищение поврежденного посадочного места.

- Обработку механическим методом рекомендуем проводить за счет расточки корпуса, используя борштангу или абразивный инструмент, как на рисунке №3.

- Чистая поверхность должна соответствовать параметрам шероховатости Ra-20 мкм

Этап 2: Обезжириваем поверхность

Завершив механическую подготовку, обработайте поверхность универсальным очистителем CLEANER S. Для заказа очистителя используйте арт.wcn15200010

Обезжиривать поверхность рекомендуется чистой тканью, предварительно смоченной в очистителе. Процесс очистки повторить по необходимости.

Контроль за чистотой поверхности проверяется смоченной в очистителе чистой белой тканью – следов не должно оставаться.

Этап 3: Подбор композитного материала для ремонтных работ

Композиционный материал следует выбирать, основываясь на нагрузках, воздействующих на подшипник (рисунок №4):

Выбирая полимерный материал, рассчитайте удельную нагрузку на посадочное место. Воспользуйтесь таблицей тех.характеристик и подберите полимерный материал, удовлетворяющим Вашим требованиям.

Этап 4: Обработка поверхности кондуктора

- Подбирайте втулку в соответствии с диаметром и допуском на него. Поверхность рекомендуется отшлифовать для снижения шероховатости. Недопустимо наличие рытвин.

- Обработайте поверхность втулки смазкой WEICON F 1000(купить по артикулу wcn10604025) или примените WEICON Р 500(купить по артикулу wcn10604500).

Втулка может быть разъемной и состоять из 2-х половинок. Однако следует иметь разжимное устройство, которое будет прижимать кондуктор к поврежденной плоскости.

Аналогом втулки может служить сам подшипник. Его поверхность предварительно следует обработать смазкой для разделения F 1000 или Р 500.

Этап 5: Наносим материал и устанавливаем втулку

- Подготовьте материал, согласно инструкции.

- Нанесите тонким слоем и тщательно вотрите его в шероховатую поверхность.

- Полимерный материал нанести толщиной, которая обеспечит предельную связку с поверхностью втулки.

- Установите втулку в корпус, как на рисунке №6 так, чтобы металлополимер сформировал необходимую плоскость, выдавив избыток. Излишки удалите шпателем.

Метод №3

Этап 1: Подготовка

Исходные условия: t° воздуха от +15°С, влажность 50% — 90%

- Изготовление оправки, как на рисунке №7

- Проведение диагностики ремонтируемого узла.

- Разбор узла.

- Проверка посадки оправки.

- Замер диаметра вала.

Этап 2: Очистка поверхности посадочного места

Механическим методом очистите поврежденное посадочное место. Следует избавиться от старой смазки и коррозии. Очистка может проводиться борфрезой. Оптимальный результат – шероховатость от Ra-20 мкм.

Этап 3: Обезжириваем поверхность

После обработки механическим способом, используйте очиститель CLEANER S. Возьмите чистую ткань, для обезжиривания, предварительно смоченную в очистителе.

По необходимости процедуру повторить. Контроль чистой поверхности осуществляется белой тканью – на ней не должны оставаться следы.

Этап 4: Устанавливаем центрирующий маятник

- Посадка маятника проводится в соответствии параметрам плотной или легкопрессовой посадке

Этап 5: Использование композитного материала и установка подшипника на втулку

- Наружное кольцо подшипника отшлифуйте бумагой с зернистость №400.

- Используйте CLEANER S для очистки и обезжиривания подшипника.

- Нанесите смазку F 1000 или P 500 .

- Полимерный материал подготовьте, согласно инструкции на упаковке.

- Нанесите тонким слоем материал на поверхность тех.отверстия и тщательно вотрите его.

- Далее, нанесите полимерный материал толщиной, которая обеспечит полную связку с поверхностью подшипника.

- Установите подшипник на центрирующий маятник в корпус с нанесенным металлополимером, как на рисунке №9.

Спустя 24 часа завершиться полимеризация. Снимите маятник и соберите агрегат.

Ознакомиться со стандартными условиями оплаты, формы и доставки Вы можете в этом разделе.

Читайте также: