Какие нормы обработки кольцевых выработок на других участках поверхности катания колесных пар

Обновлено: 07.07.2024

5.1. Основные требования, предъявляемые к колесным парам в эксплуатации

Колесные пары в процессе работы под вагонами изнашиваются и повреждаются. При появлении недопустимых износов или повреждений, угрожающих безопасности движения, колесные пары изымают из эксплуатации для ремонта или исключают из инвентаря.

Согласно пункту 154 Правил технической эксплуатации железных дорог Республики Узбекистан не допускаются к следованию в поездах вагоны с трещиной в любой части оси колесной пары, а также при наличии износов и повреждений, нарушающих нормальные взаимодействия пути и подвижного состава.

К числу таких износов и повреждений относятся: прокат колес по кругу катания более допускаемых размеров; вертикальный подрез гребня и остроконечный накат; ползуны, навары, выщербины и раковины на поверхности катания; поверхностный откол наружной грани обода колеса.

Не допускаются также к эксплуатации колесные пары, у которых имеются: трещины в любой части колеса; задиры шеек и предподступичных частей; протертости в средней части оси; следы контакта с электродом или электросварочным проводом; расстояние между внутренними гранями ободов колес больше или меньше допустимого; сдвиг или ослабление ступицы колеса на оси.

5.2. Классификация дефектов колесных пар

При взаимодействии пути и подвижного состава возникают контактные напряжения в точках соприкосновения колес с рельсами. В результате этих напряжений при движении колес по рельсам происходит естественный износ трущихся поверхностей, а также их упругие пластические деформации и усталостные разрушения.

Ось колесной пары работает под воздействием больших статических и динамических нагрузок и подвергается знакопеременным напряжениям изгиба. Ось испытывает дополнительные напряжения в местах прессовых соединений с колесами и воспринимает удары от рельсов при наличии дефектов на поверхности катания.

В результате в оси возникают местные перенапряжения, которые вместе с усталостными явлениями приводят к образованию трещин.

5.2.1. Неисправности осей

В средней части оси в условиях эксплуатации образуется ряд неисправностей: трещины, кольцевые выработки, забоины и вмятины, изогнутость оси колесной пары.

Трещины являются наиболее опасными дефектами, возникающими из-за усталости металла, загрузки вагонов сверх установленных норм, неравномерным распределением груза по кузову, наличием концентраторов напряжений, а также дефектами поверхностей катания колес (ползун, навар, выщербина и пр.), вызывающими дополнительные динамические нагрузки. При обнаружении в оси трещин любого размера и направления (продольные, поперечные, наклонные) колесная пара подлежит расформированию.

Трещины можно обнаружить с помощью ультразвуковой или магнитной дефектоскопии, либо визуально (в условиях ПТО) по ряду внешних признаков.

Кольцевые выработки на средней части оси возникают от трения вертикальных рычагов и горизонтальных тяг, неправильно собранной или неправильно отрегулированной рычажной передачи тормоза или их падения на ось. Значительная глубина истирания может привести к излому оси, поэтому колесные пары с протертостью оси глубиной более 2,5 мм бракуются.

Забоины и вмятины – механические повреждения, которые характеризуются образованием местного углубления, возникающего в результате пластической деформации от удара каким-либо предметом. Оси колесных пар бракуются по этим дефектам, если диаметр оси в месте его расположения меньше допускаемого.

Изогнутость оси колесной пары – механическое повреждение с образованием изгиба оси в результате деформации от ударов при авариях и крушениях. Изогнутость оси определяется измерением расстояния между внутренними гранями ободов колес в четырех точках по окружности или как биение при вращении в центрах. Колесные пары с изогнутостью оси к эксплуатации не допускаются.

Дефекты в подступичной части оси связаны с влиянием запрессовки ступицы колеса на ось. Наиболее опасный дефект – трещина, кроме того, при контактном трении происходят процессы микроизнашивания, химического окисления поверхности, а также развиваются электроэрозионные явления за счет возникающего при трении двух металлов термоэлектрического тока.

Дефекты в шейках осей: трещины, задиры, риски. Трещины в шейках осей образуются чаще всего вблизи галтелей. Причиной является местная концентрация напряжения в зоне торца внутреннего кольца, особенно вблизи задней галтели. С целью снижения концентрации напряжений в этой зоне необходимо выполнять разгружающие канавки вблизи задней галтели глубиной 0,04 мм.

Задиры и риски на шейках и предподступичных частях – круговой неравномерный по поперечному профилю износ. Образуются эти дефекты из-за проворачивания внутренних колец подшипников и лабиринтных колец при грении букс или недостаточном натяге колец при монтаже.

5.2.2. Неисправности цельнокатаных колес

Техническое состояние поверхности катания и гребня колеса оказывает огромное влияние на плавность хода вагона и взаимодействие с путями, особенно при прохождении стрелочных переводов. Различают следующие группы неисправностей: естественные износы, термомеханические повреждения, нарушения сплошности металла.

К группе естественного износа относятся различные виды проката поверхности катания колеса, износы гребня, ползуны и другие.

Равномерный круговой износ – прокат поверхности катания колеса h (рис. 5.1,а) в плоскости круга катания происходит от взаимодействия колеса с рельсом и тормозной колодкой. По данным ВНИИЖТа среднегодовой прокат колес грузовых вагонов составляет 2,8 мм. Средняя скорость образования проката у пассажирских вагонов – 1 мм на 25 тыс. км пробега.

Ступенчатый прокат – неравномерный по профилю круговой износ, при котором на поверхности катания образуется ярко выраженная ступень, возникает при смещении зоны контакта колеса с рельсом в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колес на одной оси, неправильной установке колесной пары в тележке. Ступенчатый прокат, как правило, наблюдается у одного колеса колесной пары, а на другом колесе имеется либо повышенный

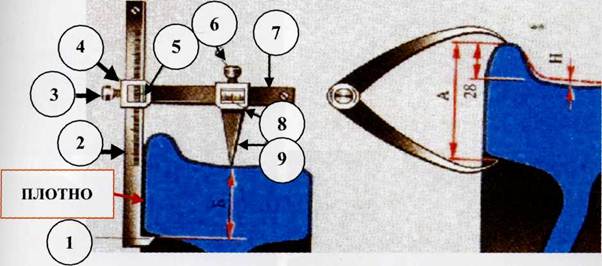

Рис. 5.1. Виды износа поверхности катания колес: 1 – профиль изношенного колеса; 2 – профиль неизношенного колеса.

износ, либо вертикальный подрез гребня. Наибольшая глубина ступенчатого проката находится на расстоянии 25…30 мм от круга катания в сторону фаски. Колесные пары со ступенчатым прокатом исключаются из эксплуатации по нормам предельного равномерного проката, но чаще по подрезу на другом колесе.

Износы гребня колеса образуются вследствие интенсивного взаимодействия гребня колеса с головкой рельса. Этот процесс интенсифицируется при ненормальной работе колесной пары, вызываемой неправильной установкой колесной пары в тележке, значительной разницей диаметров кругов катания колес одной колесной пары, несимметричной посадкой колес на ось, а также из-за сужения рельсовой колеи. Во всех случаях колесная пара перекашивается в рельсовой колее и увеличивается частота набегания гребня на боковую грань головки рельса.

Различают три вида износов гребней: равномерный износ, вертикальный подрез (рис. 5.1,в) и остроконечный накат (рис. 5.2,а).

Вертикальный подрез гребня – это износ гребня, при котором угол наклона профиля боковой поверхности гребня приближается к 90°. Вертикальный подрез в эксплуатации не допускается более 18 мм по высоте.

Рис. 5.2. Остроконечный накат гребня (а) и круговой наплыв металла на фаску (б) колеса

Остроконечный накат (Рис. 5.2,а) – это механическое повреждение, при котором по круговому периметру гребня в месте перехода его изношенной боковой поверхности к вершине образуется выступ. Эксплуатация колесных пар с остроконечным накатом запрещается, так как возможен сход вагонов с рельсов при врезании противошерстной стрелки.

Круговой наплыв на фаску обода колеса (рис. 5.2, б) – это повреждение, образующееся у колесных пар с прокатом 5 мм и более, когда дальнейшее увеличение проката происходит за счет пластической деформации смещения металла с поверхности катания в сторону фаски. Прохождение колесных пар с этим дефектом через горочные замедлители приводит к образованию другого дефекта – откола кругового наплыва колеса. Откол может быть на отдельных участках, либо по всему кругу обода.

Седлообразный прокат (рис. 5.1, г) – неравномерный по поперечному профилю обода круговой износ, при котором на поверхности катания образуется вогнутая седловина.

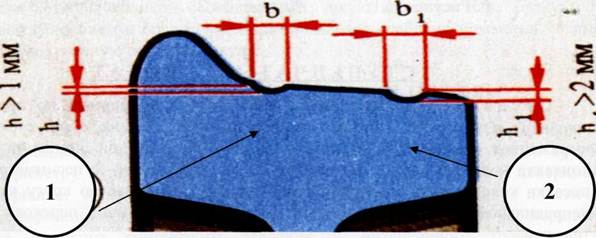

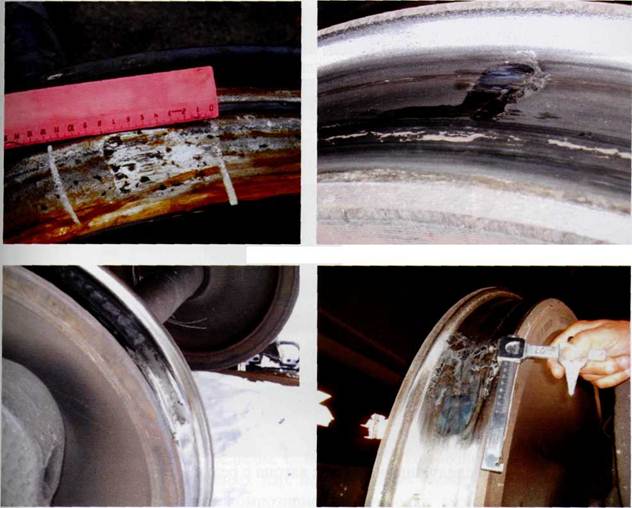

Кольцевые выработки (рис. 5.1, д) – это износы, при которых на поверхностях катания колес образуются местные кольцевые углубления различной ширины. Это наблюдается у колесных пар, взаимодействовавших с композиционными тормозными колодками.

К эксплуатации не допускаются колесные пары с кольцевыми выработками глубиной более 1 мм у основания гребня и более 2 мм вблизи наружной грани обода или шириной более 15 мм.

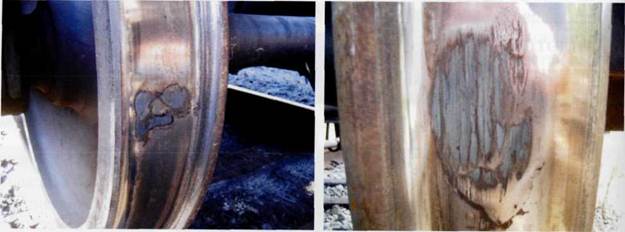

Ползун – локальный износ колеса, который характеризуется образованием плоской площадки на поверхности катания. Ползун возникает при движении колеса по рельсу юзом вследствие действия в зоне контакта комплекса явлений: разогрева зоны контакта до высоких температур, контактного схватывания металла и интенсивной пластической деформации.

Ползуны во время движения вагона вызывают удары, которые приводят к ускоренному разрушению деталей подвижного состава и верхнего строения пути. К эксплуатации не допускаются колесные пары с ползуном глубиной более 1 мм.

Выщербина – местное разрушение обода колеса в виде выкрашивания металла поверхности катания. Причиной их образования являются термомеханические повреждения, явления усталости металла и термические трещины обода. Не допускается колесная пара с выщербиной на поверхности катания глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов. Трещина в выщербине или расслоение, идущее вглубь металла, не допускается.

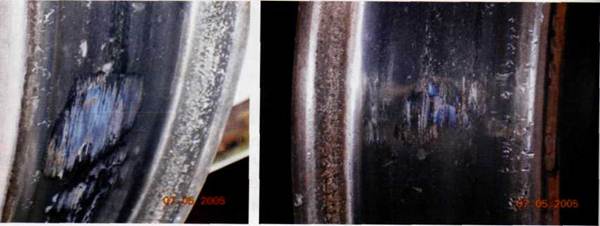

Навар металла на поверхности катания – термомеханическое повреждение, при котором на поверхности катания образуются участки сдвига металла U-образной формы.

Навар располагается на поверхности катания в виде одной или нескольких зон, может быть однослойным и многослойным. Основной причиной этого дефекта является нарушение режимов торможения, в результате чего происходит проскальзывание колеса по рельсу на 20…30 мм в течение очень коротких промежутков времени. При этом в зоне контакта колеса с рельсом происходит интенсивная пластическая деформация и схватывание со значительным нагревом металла, что приводит к деформациям.

Частота появления этого дефекта за последние годы возрастает в связи с ростом скоростей движения поездов, их массы и с внедрением неметаллических колодок, которые обеспечивают высокий тормозной эффект, но слабо отводят тепло от поверхности катания в период торможения.

Навар на поверхности катания вызывает ударные нагрузки на подвижной состав и верхнее строение пути и поэтому не допускается высотой более 0,5 мм у колесных пар пассажирских вагонов и более 1 мм для грузовых вагонов.

Ослабление посадки ступицы колеса возможно при нарушении технологии формирования колесной пары, несоблюдения равенства температуры оси и колеса при измерении диаметров посадочных поверхностей, в результате чего неправильно определяется натяг на посадку. Признаками ослабления посадки является выделение характерной коррозии и масла из-под ступицы колеса с внутренней стороны. Колесные пары с признаками ослабления ступицы подлежат расформированию.

Сдвиг ступицы колеса – это смещение ступицы колеса вдоль оси. Этот дефект также является следствием нарушения технологии формирования колесной пары или ударов при авариях.

Сдвиг ступицы колеса ведет к изменению расстояния между внутренними гранями ободов колес и представляет угрозу безопасности движения, и поэтому колесные пары исключаются из эксплуатации.

Вы можете заказать у нас

VPS (Virtual Private Server, виртуальный выделенный сервер, другое название VDS — Virtual Dedicated Server) — стартовая площадка для крупных проектов, позволяющая более рационально использовать представляемые ресурсы в рамках выбранного тарифа OpenVZ-сервера. OpenVZ — технология виртуализации c общим ядром основной операционной системы без эмуляции отдельного физического сервера. Предлагает меньшую стоимость за счёт низких накладных расходов на виртуализацию. KVM — аппаратная виртуализация, при которой полностью эмулируется физический сервер, что позволяет устанавливать любые операционные системы (Linux, Windows, FreeBSD и другие) и дает гарантированные ресурсы физического сервера. Для всех серверов предоставляется надежная DDOS-защита.

Колёсные пары, требования, внешние признаки неисправностей

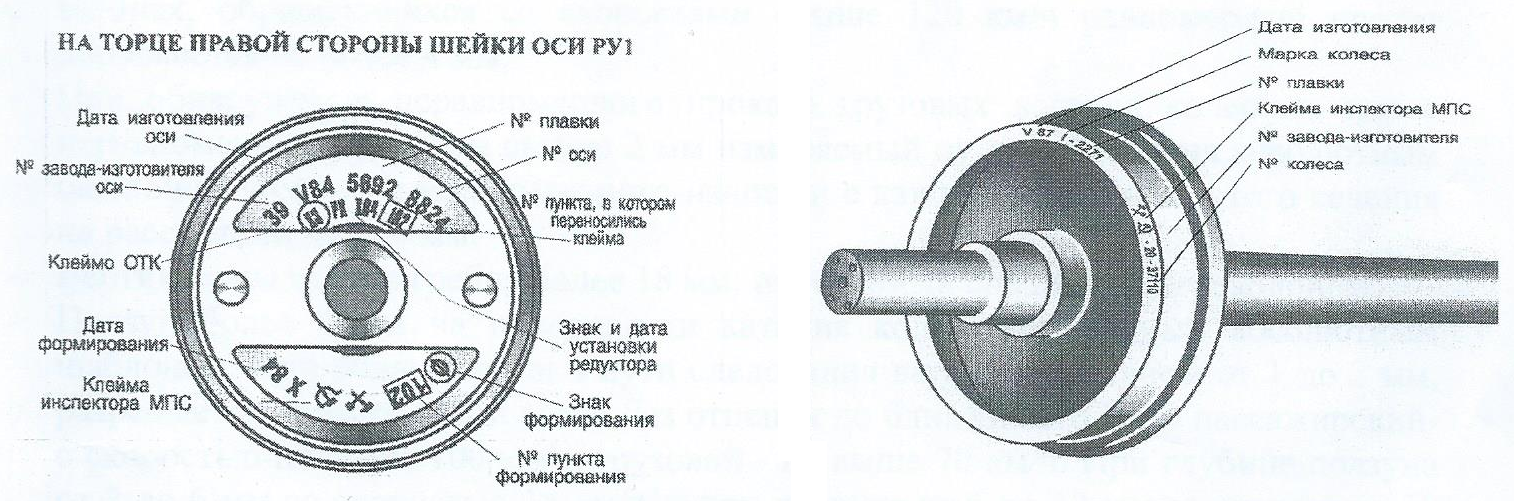

На оси колесной пары должны быть четко поставлены знаки и клейма о времени и месте формирования, освидетельствования и приемки. На правом торце оси наносят знаки и клейма, указывающие время и место изготовления оси и формирования к.п.

На торце левой стороны шейки оси ставят клейма предприятия, производившего последний средний ремонт колёсной пары (полное освидетельствование).

Кольцевые выработки - неравномерный по поперечному профилю круговой износ, при котором на поверхности катания колеса образуются местные углубления с различной шириной. Такой вид износа наблюдается, как правило, у колесных пар, эксплуатируемых с композиционными тормозными колодками. Кольцевые выработки образуются главным образом по краям зоны контакта поверхности катания с тормозной колодкой.

Возникновение кольцевых выработок объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.

При высокотемпературном нагреве от трения связующий полимер композиции колодки разлагается, а продукты распада и налипшие абразивные частицы уносятся из зоны контакта. Из-за низкой теплопроводности композиции эти процессы протекают по ширине колодки не одинаково и менее интенсивно по краям ее, где температура значительно ниже. Поэтому при достаточно длительной эксплуатации у краев поверхности композиционной колодки образуются выступы с налипшими на них абразивными частицами, которые создают кольцевые выработки на поверхности катания. Кольцевые выработки ослабляют колеса и, кроме того, являются концентраторами напряжений.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня. Глубина кольцевых выработок определяется как разность измерений в наиболее деформированном месте и у кромки выработки.

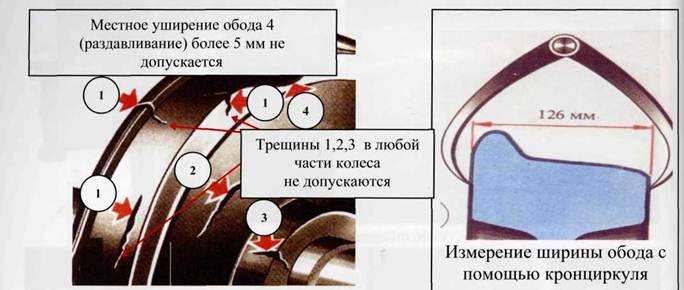

МЕСТНОЕ УШИРЕНИЕ ОБОДА (РАЗДАВЛИВАНИЕ)

Круговой наплыв на фаску колеса - допустимое в эксплуатации механическое повреждение, которое характеризуется смещением металла обода в сторону фаски и образованием наплыва, возвышающегося над наружной поверхностью обода. Круговой наплыв образуется в результате пластической деформации верхних слоев металла обода, возникающей под действием нормальных и боковых усилий, чаще всего в кривых участках пути. Образование наплыва начинается, как правило, у колесных пар с прокатом около 5 мм, а с увеличением проката - наплыв возрастает. На колесах с меньшей толщиной обода, твердость металла которых ниже, наплыв образуется с меньшим прокатом и растет интенсивней. Не допускается выпуск вагона из текущего отцепочного ремонта с наличием кругового наплыва.

Необходимо знать, что круговой наплыв является дефектом, чаще всего сопутствующим предельному прокату.

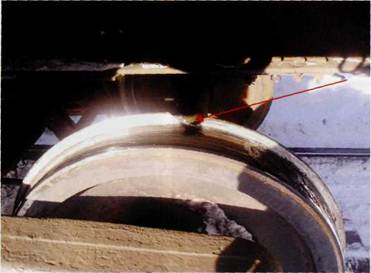

Местное уширение обода колеса -механическое повреждение, которое характеризуется образованием местного наплыва в зоне фаски обода колеса, возникает в результате пластической деформации металла под действием нормальных циклических сил вследствие наличия местного внутреннего дефекта (неметаллического включения, раковины, расслоения металла) на определенной глубине обода.

Местное уширение обода 4 (см. рис.16) количественно определяется разностью измерений ширины обода колеса с помощью кронциркуля в месте наибольшего уширения и в месте, не имеющем его. Местное уширение (раздавливание) обода более 5 мм не допускается.

ТОНКИЙ ОБОД

Тонкий обод (толщина обода колеса менее допускаемой) - износ в процессе эксплуатации и потери металла при обточках поверхности катания. Толщину обода измеряют по кругу катания. При наличии на колесе ползуна или выщербины толщину обода необходимо определять в месте расположения дефекта.

ЗАПРЕЩАЕТСЯ толщина обода колеса по кругу катания менее 22 мм у грузовых вагонов, менее 30 мм у пассажирских вагонов, менее 35 мм в поездах, следующих со скоростью свыше 120 км/час, но не более 140 км/час, а свыше 140 км/ч — не менее 40 мм.

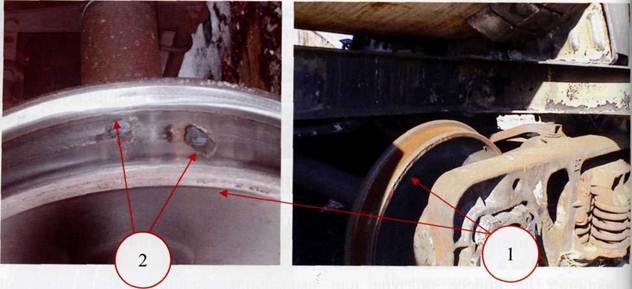

Тонкий обод 1 колеса с выщербиной 2

ПОЛЗУНЫ (ВЫБОИНЫ)

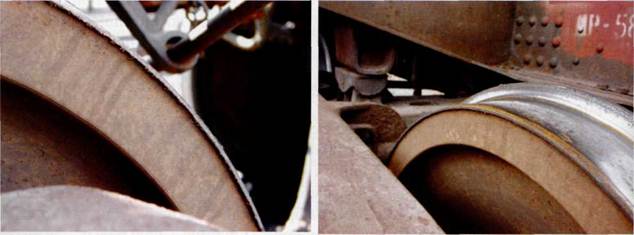

Ползун (плоское место глубиной более допустимого)- локальный износ колеса, который характеризуется образованием плоской площадки на поверхности катания (см. фото). Ползун возникает при скольжении колеса по рельсу юзом, вызывающее местное истирание металла колеса.

|

| Ползуны колес |

|

Размер ползуна оценивается глубиной, которая определяется разностью измерений износа в двух местах — на ползуне и рядом с ним. При обмере дефекта, смещенного относительно круга катания, соответственно нужно сместить и движок шаблона. Измерение производится абсолютным шаблоном, если ползун окажется в неудобном для измерения месте, поезд протягивается вперед, чтобы проверить весь круг катания. Протяжка поезда производится в полном соответствии с требованиями технологического процесса.

Ползуны могут быть на обоих колесах или на одном колесе. В первом случае они возникают при скольжении колесной пары, заклиненной тормозом вагона. Во втором - в результате торможения вагона съемным башмаком при роспуске на сортировочной горке.

| Ползуны колес |

Основными причинами заклинивания колесных пар и образования ползунов на колесе являются: неисправности тормозных приборов, нарушение правил регулировки рычажной передачи, неправильное управление тормозами локомотива. В зимних условиях эксплуатации вагонов ползунов колес образуется значительно больше, чем в летних условиях. При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колёсных пар: пассажирский со скоростью не выше 100 км/час;

грузовой - невыше 70 км/час. При глубине ползуна от 2 до 6 мм разрешается следован поезда со скорость 15 км/час, а при ползуне от 6 до 12 мм - со скоростью 10 км/час до ближайшей станции, где колёсная пара должна быть заменена.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/час при условии исключения возможности вращения колёсной пары.

При отсутствии шаблона допускается на остановках в пути следования глубину ползуна определять по его длине с использование данных, указанных в таблице:

| Глубина ползуна, мм | Длина ползуна, мм, на колесах диаметром 950мм. |

| 0,7 | |

| 1,0 | |

| 2,0 | |

| 4,0 | |

| 6,0 | |

| 12,0 |

Ползуны опасны тем, что во время движения вагона вызывают толчки, удары колеса, которые приводят к образованию дефектов или разрушении деталей подвижного состава (в том числе к излому колеса и сходу вагонов) повреждению рельс и верхнего строения пути.

Ползун с последующим сходом вагона с рельс, отколом гребня колеса

НАВАРЫ

|

|

|

Закатывающийся навар, ползун

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

1) при скоростях движения до 120км/ч

· толщина гребня более 33мм или менее 25мм при измерении на расстоянии 18 мм от вершины гребня;

· прокат по кругу катания у колесных пар

- у пассажирских вагонов с редукторно – карданным приводом от торца шейки оси более 4мм;

- у пассажирских вагонов в поездах дальнего следования более 7 мм;

- у вагонов рефрижераторного парка и грузовых вагонов более 9 мм;

· неравномерный прокат по кругу катания (при обнаружении)

- у грузовых вагонов 2мм и более;

- у пассажирских вагонов 2мм и более;

- у колесных пар с приводом генераторов всех типов (кроме плоскоременных) - 1 мм и более.

При обнаружении на ПТО в грузовых вагонах, в пунктах формирования и оборота в пассажирских поездах, а также на ПТО промежуточных станций колесных пар с неравномерным прокатом более допустимых величин данные колесные пары должны быть выкачены для обточки и полного освидетельствования.

Неравномерный прокат определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм;

2) вертикальный подрез гребня высотой более 18 мм, измеряемый шаблоном ВПГ;

3) ползун (выбоина) более 1 мм на поверхности катания колес.

При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колесных пар: пассажирский со скоростью не более 100 км/ч, грузовой — не более 70 км/ч.

При глубине ползуна свыше 2 до 6 мм разрешается следование поезда со скоростью 15 км/ч, а при ползуне свыше 6 до 12 мм — со скоростью 10 км/ч до ближайшей станции, где колесная пара должна быть заменена.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза);

4) протертость средней (рисунок 1) части оси глубиной более 2,5 мм (5 мм по диаметру);

5) следы контакта с электродом или электросварочным проводом в любой части оси;

6) сдвиг или ослабление ступицы колеса на подступичной части оси. Признаком ослабления посадки ступицы колеса на оси является разрыв краски по всему периметру в месте сопряжения с выделением из-под ступицы с внутренней стороны колеса ржавчины или масла. Колесная пара не бракуется, если при разрыве краски выделение из-под ступицы колеса ржавчины или масла не наблюдается. Признаками сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

7) выщербины по поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов. Трещина в выщербине или расслоение, идущее вглубь металла, не допускаются. Толщина обода колеса в месте выщербины не должна быть менее допускаемой. Выщербины глубиной до 1 мм не бракуются независимо от их длины; При обнаружении во время осмотра на промежуточных станциях пассажирских вагонов с выщербинами на поверхности катания колес длиной от 25мм но не более 40мм, разрешается дальнейшее следование вагона без ограничения скорости (с установленной скоростью). При выщербине длиной более 40мм но не свыше 80мм, разрешается довести такой вагон без отцепки от поезда со скоростью не более 100км/ч (не более установленной скорости) до ближайшего пункта, имеющего средства для замены колесных пар. Выщербины на колесных парах пассажирских вагонов при скорости 140км/ч и выше не допускаются.

8) кольцевые выработки на поверхности катания колеса глубиной у основания гребня более 1 мм, на уклоне 1:7 — более 2мм или шириной более 15мм.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня;

9) местное уширение обода колеса (раздавливание) более 5 мм;

10) поверхностный откол наружной грани обода колеса, включая местный откол кругового наплыва, глубиной (по радиусу колеса) более 10 мм, или ширина оставшейся части обода в месте откола менее 120 мм, или наличие в поврежденном месте независимо от размеров откола трещины, распространяющейся в глубь металла;

11) повреждение поверхности катания колеса, вызванное смещением металла, ("навар") высотой у колесных пар пассажирских вагонов более 0,5 мм, грузовых вагонов более 1 мм. При обнаружении на промежуточной станции вагонов с колесными парами, имеющими "навар" более указанных размеров, порядок следования вагона такой же, как в п. 4;

12) остроконечный накат - выступ, образовавшийся в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины (определяется визуально);

Остроконечный накат устраняется обточкой на колесотокарном станке.

Осмотр колесных пар грузовых и пассажирских вагонов производится в незаторможенном состоянии с остукиванием контрольным молотком поверхности катания колес с целью выявления трещин.

· Назначением на железные дороги стран ближнего и дальнего зарубежья не менее 26 мм.

· Назначением на железные дороги России - не менее 26 мм;

· Назначением в пределах одной железной дороги - не менее 25 мм.

Прокат по кругу катания колесной пары не более 8,5 мм.

У колесных пар пассажирских вагонов, включаемых в пунктах формирования в поезда, следующие до пункта оборота на расстояние более 5000 км, не допускаются:

- прокат по кругу катания более 6 мм;

- толщина гребня менее 26 мм, измеряемая на расстоянии 18 мм от его вершины.

Читайте также: