Международная система допусков и посадок исо

Обновлено: 05.10.2024

Системой допусков и посадок называют совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин, дает возможность стандартизовать режущие инструменты и калибры, облегчает конструирование, производство и достижение взаимозаменяемости изделий и их частей, а также обусловливает достижение их качества.

Система допусков и посадок ИСО для типовых деталей машин построена по единым принципам. Предусмотрены посадки в системе отверстия (СА) и в системе вала (СВ) (рис.4). Посадки в системе отверстия - посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием (рис.4, а), которое обозначают Н. Посадки в системе вала - посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом (рис.4, б), который обозначают h.

Рисунок 4 - Примеры расположения полей допусков для посадок

в системе отверстия (а) и в системе вала (б)

Для всех посадок в системе отверстия нижнее отклонение отверстия EI=0, т.е. нижняя граница поля допуска основного отверстия , всегда совпадает с нулевой линией. Для всех посадок в системе вала верхнее отклонение основного вала es=0, т.е. верхняя граница поля допуска вала всегда совпадает с нулевой линией. Поле допуска основного отверстия откладывают вверх, поле допуска основного вала - вниз от нулевой линии, т.е. в материал детали.

Такую систему допусков называют односторонней предельной.

В системе отверстия различных по предельным размерам отверстий меньше, чем в системе вала, а следовательно, меньше номенклатура режущего инструмента, необходимого для обработки отверстий. В связи с этим преимущественное распространение получила система отверстия.

Для образования посадок с различными зазорами и натягами в системе ИСО для размеров до 500 мм предусмотрено 27 вариантов основных отклонений валов и отверстий. Основное отклонение - это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии (рис.5).

Каждая буква обозначает ряд основных отклонений, значение которых зависит от номинального размера.

Основные отклонения отверстий построены так, чтобы обеспечить посадки в системе вала, аналогичные посадкам в системе отверстия. Они равны по абсолютному значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой.

Рисунок 5 - Основные отклонения, принятые в системе ИСО

В каждом изделии детали разного значения изготовляют с различной точностью. Для нормирования требуемых уровней точности установлены квалитеты изготовления деталей и изделий. Под квалитетомпонимают совокупность допусков, характеризуемых постоянной относительной точностью для всех номинальных размеров данного диапазона (например, от 1 до 500 мм). Точность в пределах одного квалитета зависит только от номинального размера.

В системе ИСО установлено 19 квалитетов: 01,0,1,2. 17. Для квалитетов 5-17 при переходе от одного квалитета к следующему, более грубому, допуски возрастают на 60%. Через каждые пять квалитетов допуски увеличиваются в 10 раз.

Для каждого квалитета построены ряды допусков, в каждом из которых различные размеры имеют одинаковую относительную точность.

Для построения рядов допуска каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Для номинальных размеров от 1 до 500 мм установлено 13 интервалов: до 3, свыше 3 до 6, свыше 6 до 10 мм, . свыше 400 до 500 мм. Для всех размеров, объединенных в один интервал, например для размеров свыше 6 до 10 мм, значения допусков приняты одинаковыми.

Калибры

Годность деталей с допуском от IT6 до IT17, особенно при массовом и крупносерийном производствах, наиболее часто проверяют предельными калибрами. Комплект рабочих предельных калибров для контроля размеров гладких цилиндрических деталей состоит из проходного калибра ПР (им контролируется предельный размер, соответствующий максимуму материала проверяемого объекта, рис.6) и непроходного калибра НЕ (им контролируют предельный размер, соответствующий минимуму материала проверяемого объекта). С помощью предельных калибров определяют не числовое значение контролируемых параметров, а годность детали, т.е. выясняют, выходит ли контролируемый параметр за нижний или верхний предел, или находится между двумя доступными пределами.

Рисунок 6 - Схема для выбора номинальных размеров

предельных гладких калибров

Деталь считают годной, если проходной калибр (проходная сторона калибра) под действием собственного веса или усилия, примерно равного ему, проходит, а непроходной калибр (непроходная сторона) не проходит по контролируемой поверхности детали. В этом случае действительный размер детали находится между заданными предельными размерами. Если проходной калибр не проходит, деталь является исправимым браком; если непроходной калибр проходит, деталь является неисправимым браком, так как размер такого вала меньше наименьшего допускаемого предельного размера детали, а размер такого отверстия - больше наибольшего допускаемого предельного размера.

Для контроля калибров-скоб применяют контрольные калибры К-И, которые являются непроходными и служат для изъятия из эксплуатации вследствие износа проходных рабочих скоб.

Для контроля валов используют главным образом скобы. Наиболее распространены односторонние двухпредельные скобы (рис.7).

Рисунок 7 - Односторонние двухпредельные скобы

Допуски калибров

ГОСТ 24853-81 на гладкие калибры устанавливает следующие допуски на изготовление: Н - рабочих калибров (пробок) для отверстий (Нs - тех же калибров, но со сферическими измерительными поверхностями); Н1 - калибров (скоб) для валов; Нp - контрольных калибров для скоб (рис.8).

Для проходных калибров, которые в процессе контроля изнашиваются, кроме допуска на изготовление, предусматривается допуск на износ. Для размеров до 500 мм износ калибров ПР с допуском до IT8 включительно может выходить за границу поля допуска детали на величину Y для пробок и Y1 для скоб; для калибров ПР с допусками от IT9 до IT17 износ ограничивается проходным пределом, т.е. Y = 0 и Y1 = 0.

Для всех проходных калибров поля допусков Н (Hs) и Н1 сдвинуты внутрь поля допуска изделия на величину Z для калибров-пробок и Z1 для калибров-скоб.

Необходимые для выполнения расчетно-практической работы значения Z, Y, Z1, Y1, H, Hs, H1, Hp приведены в приложении 2.

Системой допусков и посадок называют закономерно построенную совокупность рядов допусков и посадок, оформленную в стандартах.

В настоящее время большинство стран мира применяют системы допусков и посадок ИСО (Международной организации по стандартизации), что позволяет обеспечить взаимозаменяемость изделий и их составных частей, изготовленных в разных странах.

Для построения системы допусков устанавливают единицу допуска, которая является мерой точности. Допуск не совсем полно характеризует точность изготовления. С увеличением размеров детали становится труднее выполнить ее с малыми допусками. Кроме того, опыт применения различных посадок показывает, что с увеличением размеров деталей допуск на их изготовление может быть увеличен без ущерба для надежности соединения. Трудности обработки в основном возрастают по закону кубической параболы, поэтому единицу допуска для интервала размеров 1—500 мм определяют по формуле

Стандарт ИСО устанавливает 19 квалитетов: 01, 0, 1, 2, . . ., 17. Квалитетом называют совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Допуск Т для любого квалитета определяется по формуле Т ai, где а — коэффициент, зависящий от квалитета и не зависящий от номинального размера. Для упрощения построения системы допусков весь интервал номинальных размеров от 1 до 500 мм разбивают на 13 интервалов: от 1 до 3 мм; свыше 3 — до 6 мм; свыше 6 — до 10 мм и т. д. (табл. 1). Для каждого интервала и квалитета установлен единый допуск.

Таблица 1. Допуски для размеров до 500 мм

(квалитеты 5. 13)

Значение допуска, мкм, для квалитета

Квалитеты 01,0, 1 предназначены для концевых мер длины, которые изготовляются в виде брусков (плиток) прямоугольного сечения и служат для проверки измерительных средств. Расстояние у плиток между измерительными поверхностями выдерживается с очень высокой степенью точности. Так, например, у наиболее точных плиток размер 100 мм выдерживается с точностью ±0,1 мкм.

Квалитеты 2, 3, 4 применяют при изготовлении калибров и для особо точных деталей, квалитеты 5. . .13 — для сопрягаемых размеров, a 14. . .17 — для несопрягаемых (свободных) и неответственных размеров.

Установленные стандартом допуски и отклонения относятся к деталям, размеры которых определены при температуре 20 "С. Все точные измерения производят обязательно при этой температуре. Важно также соблюдать это условие для крупных деталей и деталей, коэффициент линейного расширения материала которых отличается от коэффициента линейного расширения материала измерительного инструмента.

Таблица 2. Предпочтительный ряд полей допусков и предельных отклонений отверстий при номинальных размерах от 1 до 500 мм

За основное отклонение, определяющее положение поля допуска относительно нулевой линии, в системе СЭВ принято отклонение, ближайшее к нулевой линии. Всего для валов и отверстии установлено по 28 рядов основных отклонений, которые обозначаются одной

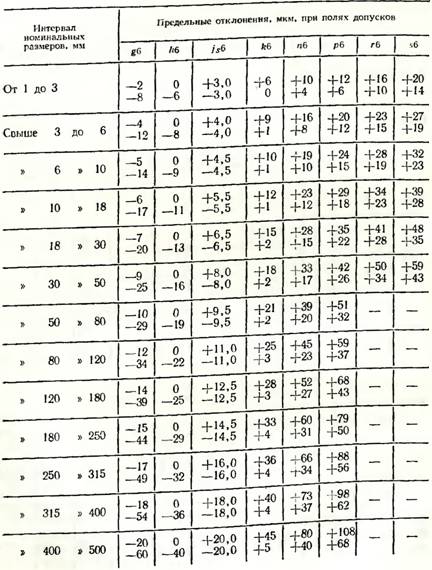

Таблица 3. Предпочтительный ряд полей допусков и предельных отклонений для валов при номинальных размерах от 1 до 500 мм

или двумя буквами латинского алфавита: прописной для отверстий и строчной для валов.

Таким образом, обозначение поля допуска состоит из буквы (или двух) и номера квалитета, например: H7; I7; k6.

Для отверстий принят следующий ряд основных отклонений: А, В, С, CD, D, Е, EF, F, FG, О, Я, /, Is, К, М, N, Р, R, S, Т, U, V, X, Y, Z, ZA, ZB, ZC. где А — наибольшее положительное отклонение, С — наибольшее отрицательное отклонение, И — нулевое отклонение. Обозначения основных отклонений для валов:

Единая система допусков и посадок СЭВ для гладких деталей и соединений разработана на основе Международной системы допусков и посадок ИСО. Международная система ИСО создана для возможной унификации национальных систем допусков и посадок с целью обеспечения международных технических связей. Эта система — второй вариант международной системы допусков и посадок. Ей предшествовала система ИСА, которая охватывала размеры от 1 до 500 мм. Первый проект ИСА, предложенный группой специалистов Германии, Франции, Чехословакии, Швейцарии и Швеции, был опубликован в 1931 г., окончательный в 1935 г. По принципам построения, условным обозначениям и числовым значениям предельных отклонений система ИСА отличалась от всех национальных систем. Официально она была оформлена в 1940 г. в виде Бюллетеня ИСА № 25.

Система ИСО основана на системе ИСА и отличается от нее тем, что распространяется на размеры менее 1 мм и от 500 до 3150 мм, а для размеров 1…500 мм дополнена двумя более точными рядами допусков и несколькими новыми типами расположения полей допусков.

Переход стран на Международную систему допусков и посадок начался в 1932. ..1936 гг. Сейчас система ИСО принята во всех развитых и развивающихся странах мира, разработавших на основе рекомендаций и стандартов ИСО свои национальные стандарты.

До внедрения ЕСДП СЭВ одни страны — члены СЭВ (Венгрия, ГДР, Куба, Румыния, Чехословакия) применяли системы ИСО, другие (СССР, Болгария и МНР) — систему ОСТ. Систему ИСО использовали в СССР для дополнения системы ОСТ новыми классами точности и полями допусков, а в отдельных случаях — при эксплуатации импортного оборудования и производстве изделий по лицензиям.

8.3 Основные положения есдп сэв

Единая система допусков и посадок в СССР представлена стандартами ГОСТ 25346—82 (СТ СЭВ 145—75) и ГОСТ 25347-82 (СТ СЭВ 144—75). В состав ЕСДП СЭВ входит три группы посадок: с зазором, с натягом и переходные (рис. 12).

Рис. 12. Группы посадок:

а — с зазором; б — с натягом; в — переходная.

В посадках с зазором поле допуска отверстия расположено над полем допуска вала, в посадках с натягом поле допуска вала расположено над полем допуска отверстия. В переходных посадках поля допусков отверстия и вала перекрываются.

Посадки с зазором должны обеспечивать наименьший зазор между валом и отверстием. Такой зазор обусловливает создание жидкостного трения в процессе эксплуатации соединения, а в прецизионных парах — также точное центрирование и равномерное вращение вала.

Посадки с натягом позволяют точно центрировать детали и передавать в процессе длительной эксплуатации заданный крутящий момент или осевое усилие.

Переходные посадки дают возможность получить в соединении как зазоры, так и натяги в зависимости от предельных размеров сопрягаемых деталей.

Посадки всех трех групп получают, изменяя положение полей допусков сопрягаемых деталей. Однако в экономическом и техническом отношениях удобнее получать посадки изменением положения поля допуска или вала или отверстия.

Основная — это такая деталь, поля допуска которой зависят от вида посадки. В системе допусков и посадок СЭВ основными деталями служат отверстия и валы. Поле допуска основной детали является базовым для образования посадок.

Основное — это отверстие, нижнее отклонение которого равно нулю, т. е. EI = 0.

Основной — это вал, верхнее отклонение которого равно нулю, т. е. es = 0.

Характеристикой расположения поля допуска ЕСДП СЭВ служит знак и числовое значение основного отклонения.

Основное отклонение — одно из двух предельных отклонений размера (верхнего или нижнего), находящееся ближе к нулевой.

В ЕСДП СЭВ входит два ряда посадок: в системе отверстия и в системе вала.

Система отверстия — система, в которой посадки образуются соединением различных валов с основным отверстием (рис. 13, /).

Система вала — система, в которой посадки образуются соединением различных отверстий с основным валом (рис. 13, II).

Системой допусков и посадок СЭВ устанавливается четыре диапазона номинальных размеров: до 1 мм, 1. 500, 500. ..3150, 3150. ..10000 мм. Благодаря такому делению учитываются специфические особенности образования посадок в различных диапазонах размеров соединений. Группы размеров состоят из основных и промежуточных интервалов. Размеры 1. 500 мм делятся на 13 интервалов (1. 3, 3.. .6, 6. ..10 и т. д.). Начиная с 10 мм, основные интервалы разбиты на промежуточные (10.. .14, 14.. .18 и т. д.).

Рис. 13. Различные посадки:

I – в системе отверстия; // — в системе вала; а — с зазором;

б — с натягом; в — переходная.

Единица допуска выражает зависимость допуска от номинального размера. Для размеров до 500 мм

(16)

где Di — среднее геометрическое граничных значений интервала, в котором находится данный размер.

(17)

Квалитет (от немецкого Qualitat — качество) — это степень точности. Всего в ЕСДП СЭВ предусмотрено 19 квалитетов, обозначаемых порядковым номером, возрастающим с увеличением допуска: 01, 0, 1, 2, 3. 17 (номера 01 и 0 соответствуют двум наиболее точным квалитетам, введенным в систему ИСО после введения 1-го квалитета). Сокращенно допуск по одному из квалитетов обозначают латинскими буквами и номером квалитета, например IT9 — допуск по 9-му квалитету.

Допуск выражается определенным, постоянным для данного квалитета числом единиц допуска а:IT=ia (для размеров до 500 мм).

В таблицах 4 и 5 приведены значения Di, i и а.

Таблица 4. Значения Di и i

Читайте также:

- Хранившиеся семена имеющие глубокий покой при посеве весной не прорастают без специальной подготовки

- Проанализируйте таблицу периоды онтогенеза покрытосеменных растений заполните пустые ячейки таблицы

- Какие кустарники посадить вдоль дорожки

- Спирея японская sparkling champagne описание

- При скрещивании красноцветковых растений с белоцветковыми первое поколение оказалось розоцветным