По экономическим соображениям посадки предпочтительно назначать

Обновлено: 05.10.2024

Гладкие цилиндрические соединения по назначению разделяют на подвижные и неподвижные.

Основное требование, предъявляемое к ответственным подвижным соединениям, — создание между валом и отверстием наименьшего гарантированного зазора, а для прецизионных соединений, кроме этого, точное центрирование и равномерное вращение вала.

Основное требование, предъявляемое к неподвижным соединениям (разъемным и неразъемным), это обеспечение точного центрирования деталей и передача в процессе длительной эксплуатации заданного крутящего момента или осевой силы благодаря гарантированному натягу или дополнительному креплению деталей шпонками, стопорными винтами и т. п.

Обеспечение наибольшей долговечности — общее требование ко всем соединениям деталей машин и приборов.

Чтобы обеспечить минимально необходимое, но достаточное число посадок в соответствии с эксплуатационными требованиями разработана система допусков и посадок.

Для образования посадок с различными зазорами и натягами в системе ИСО и в ЕСДП для размеров до 500 мм предусмотрено 27 вариантов основных отклонений валов и отверстий (рис. 3.3).

Основное отклонение — это одно из двух предельных отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии (линии номинального размера). Таким отклонением является отклонение, ближайшее к нулевой линии (рис. 3.4).

Основные отклонения отверстий обозначают прописными буквами латинского алфавита, валов — строчными. Так называемое “основное отверстие” обозначают буквой “Н”, а “основной вал” – “h”.

Отклонения от А до Н (а … h) предназначены для образования полей допусков в посадках с зазорами; отклонения Js, K,M, N (js,k,m,n) - в переходных посадках, отклонения от Р до ZC (р … zc) - в посадках с натягом.

Каждая буква обозначает ряд основных отклонений, значение которых зависит от номинального размера.

Основные отклонения для валов определяются по эмпирическим формулам, а основные отклонения для отверстий - по следующему правилу:

EI = - es - для основных отклонений от А до Н;

ES = - ei - для основных отклонений от K до ZC,

которое формулируется следующим образом: основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала, обозначенному той же (но строчной) буквой.

Из этого правила сделаны исключения для отверстий с размерами свыше 3 мм с отклонениями Js, К, М и N до 8 квалитета точности и с отклонениями от Р до ZC до 7 квалитета точности включительно. Для них установлено специальное правило:

где D = 1Т - IT - разность между допуском рассматриваемого квалитета и допуском ближайшего точного квалитета.

Для валов с отклонениями js и отверстий с отклонениями Js основных отклонений не установлено. Оба предельных отклонения определяют исходя только из допуска IT соответствующего квалитета. Для js и Js поле допуска симметрично относительно нулевой линии, а предельные отклонения равны по значениям и противоположны по знакам: ES (es) = +IT/2; EI (ei) = - IT/2 (рис. 3.5).

Значения основных отклонений валов и отверстий приведены в таблицах ГОСТ 25346—89.

Поле допуска образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим правилом поле допуска обозначают буквой (иногда двумя) основного отклонения и номером квалитета, например, для вала - h6, d11, f9 и для отверстия - Н6, D11, Js10.

В принципе допускаются любые сочетания основных отклонений и квалитетов, что дает возможность огромного выбора различных полей допусков.

Поле допуска ограничено горизонтальной линией, определяемой основным отклонением (рис. 3.6, а). Второе предельное отклонение, ограничивающее данное поле допуска, можно определить по основному отклонению и допуску принятого квалитета (рис. 3.6, б). Если основное отклонение верхнее, то нижнее отклонение определяется:

для вала ei = es—IT;

для отверстия EI = ES—IT.

Если основное отклонение нижнее, то верхнее отклонение определяется:

для вала es = ei+ IT;

для отверстия ES = EI+IT

(отклонения ei, es, EI, ES берут с учетом знака).

Для повышения уровня унификации изделий, сокращения номенклатуры режущих инструментов и калибров, создания благоприятных условий для кооперирования и организации централизованного производства стандартного режущего инструмента и калибров на специализированных предприятиях в соответствии с рекомендацией ИСО в ГОСТ 25347 - 82 для размеров от 1 до 500 мм выделены предпочтительные поля допусков (табл. 3.3 и 3.4). Они обеспечивают 90 … 95 % посадок общего применения.

Предпочтительные поля допусков отверстий для номинальных размеров от 1 до 500 мм (квалитеты с 4 по 12)

| Квали-тет | Основные отклонения отверстий | |||||||||||||||||||

| A | B | C | D | E | F | G | H | Js | K | M | N | P | R | S | T | U | V | X | Y | Z |

| H4 | Js4 | |||||||||||||||||||

| G5 | H5 | Js5 | K5 | M5 | N5 | |||||||||||||||

| G6 | H6 | Js6 | K6 | M6 | N6 | P6 | ||||||||||||||

| F7 | G7 | H7 | Js7 | K7 | M7 | N7 | P7 | R7 | S7 | T7 | ||||||||||

| D8 | E8 | F8 | H8 | Js8 | K8 | M8 | N8 | U8 | ||||||||||||

| D9 | E9 | F9 | H9 | Js9 | ||||||||||||||||

| D10 | H10 | Js10 | ||||||||||||||||||

| A11 | B11 | C11 | D11 | H11 | Js11 | |||||||||||||||

| B12 | H12 | Js12 |

Предпочтительные поля допусков валов для номинальных размеров от 1 до 500 мм (квалитеты с 4 по 12)

| Квали-тет | Основные отклонения | |||||||||||||||||||

| a | b | c | d | e | f | g | h | js | k | m | n | p | r | s | t | u | v | x | y | z |

| g4 | h4 | js4 | k4 | m4 | n4 | |||||||||||||||

| g5 | h5 | js5 | k5 | m5 | n5 | p5 | r5 | s5 | ||||||||||||

| f6 | g6 | h6 | js6 | k6 | m6 | n6 | p6 | r6 | s6 | t6 | ||||||||||

| e7 | f7 | h7 | js7 | k7 | m7 | n7 | s7 | u7 | ||||||||||||

| c8 | d8 | e8 | f8 | h8 | js8 | u8 | x8 | z8 | ||||||||||||

| d9 | e9 | f9 | h9 | js9 | ||||||||||||||||

| d10 | h10 | js10 | ||||||||||||||||||

| a11 | b11 | c11 | d11 | h11 | js11 | |||||||||||||||

| b12 | h12 | js12 |

Примечание. Рамкой выделены предпочтительные поля допусков и посадок.

Для размеров более 500 мм и менее 1 мм предпочтительные поля допусков не выделены, но в приложении ГОСТ 25347—82 даны рекомендации по применению полей допусков в различных интервалах номинальных размеров менее 1 мм.

В отдельных технически обоснованных случаях может возникнуть необходимость в применении полей допусков, не вошедших в основные ряды. С целью упорядочения выбора таких полей допусков и соответствующих им числовых значений предельных отклонений установлены дополнительные поля допусков валов и отверстий для размеров 1…500 мм (см. приложение ГОСТ 25347—82).

Посадки образуются сочетанием полей допусков отверстия и вала. Для сопрягаемых деталей (отверстия и вала) установлены только значения основных отклонений, т. е. расстояние от ближайшей границы поля допуска до нулевой линии (рис. 3.7). Верхнее (если поле допуска расположено выше нулевой линии) или нижнее (если поле допуска расположено ниже нулевой линии) предельные отклонения определяют по основному отклонению и допуску выбранного квалитета.

Например, для вала Æ16n5 по таблице 7 ГОСТ 25346—89 основное отклонение составляет +12 мкм, допуск 5 квалитета по таблице 6 того же стандарта составляет 8 мкм. Следовательно, нижнее предельное отклонение вала ei =+12 мкм, а верхнее предельное отклонение es = 12 + 8 = +20 мкм (рис.3.8, а).

Указанные отклонения можно определить также по таблице 7 ГОСТ 25347—82. Если допуск вала принять по 7 квалитету, то нижнее предельное отклонение не изменится, а верхнее – будет равно es = 12 + 18 = +30 мкм (рис.3.8, б).

Верхние предельные отклонения полей допусков валов (от а до g) и нижние предельные отклонения отверстий, обозначаемых той же буквой (от А до G), применяемые для образования посадок с зазором, приняты одинаковыми по абсолютному значению. Следовательно, зазоры в одноименных посадках в системах отверстия и вала одинаковы (рис.3.8).

Рекомендуемые посадки в ЕСДП для всех диапазонов размеров установлены и для размеров от 1 до 500 мм (табл. 3.5 и 3.6) из них выделены предпочтительные (например, H7/f7, Н7/n6, H7/g6 и т. п.).

Унификация посадок позволяет обеспечить однородность конструктивных требований к соединениям и облегчить работу конструкторов по назначению посадок. Комбинируя различные варианты предпочтительных полей допусков валов и отверстий, можно значительно расширить возможности системы по созданию различных посадок без увеличения набора инструментов, калибров и другой технологической оснастки. В каждой отрасли можно сократить число полей допусков и посадок, введя ограничительный стандарт (стандарт организации). Рекомендуемые посадки приведены в приложении 1 ГОСТ 25347—82.

Поскольку, как говорилось ранее, по экономическим соображениям посадки следует назначать главным образом в системе отверстия и реже в системе вала, то в ГОСТ 25347—82 предпочтительных посадок (образованных из предпочтительных полей допусков) в системе отверстия больше, чем в системе вала.

При назначении квалитетов точности пользуются следующими рекомендациями. Так, в рекомендуемых и предпочтительных посадках точных квалитетов для размеров от 1 до 3150 мм допуск отверстия, как правило, на один - два квалитета больше допуска вала. Это объясняется тем, что точное отверстие технологически получить труднее, чем точный вал, вследствие худших условий отвода теплоты, недостаточной жесткости, повышенной изнашиваемости и сложности направления режущего инструмента для обработки отверстий. Увеличение допуска отверстия при сохранении допуска посадки повышает срок службы разверток и протяжек, так как при этом допускается больший их износ по диаметру и большее число заточек. При малых диаметрах иногда технологически труднее обработать точный вал, чем точное отверстие, поэтому в рекомендуемых посадках для размеров менее 1 мм допуски отверстия и вала приняты одинаковыми. То же для посадок при размерах свыше 3150 до 10000 мм.

ГОСТ 25347—82 в технически обоснованных случаях допускает применение посадок, отличающихся от рекомендуемых, но образованных из числа полей допусков валов и отверстий, предусмотренных этим стандартом.

Для реализации принципа взаимозаменяемости необходимо применение единой системы нормирования точности геометрических параметров изделий машиностроения при их проектировании, изготовлении и эксплуатации.

Системой допусков и посадок называется совокупность рядов числовых значений допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. В стране с 1980 г. используется единая система допусков и посадок (ЕСДП).

ЕСДП является системой нормирования точности геометрических параметров изделий в машиностроении, она построена на международной (ISO) системе допусков и посадок, применяемой в большинстве стран мира.

Ее действие распространяется на сопрягаемые и несопрягаемые при сборке цилиндрические, плоские и другие гладкие элементы деталей.

1. В ЕСДП ряды допусков и посадок установлены для диапазонов размеров: менее 1 мм; свыше 1 до 500 мм; свыше 500 до 3150 мм; свыше 3150 мм до 10000 мм.

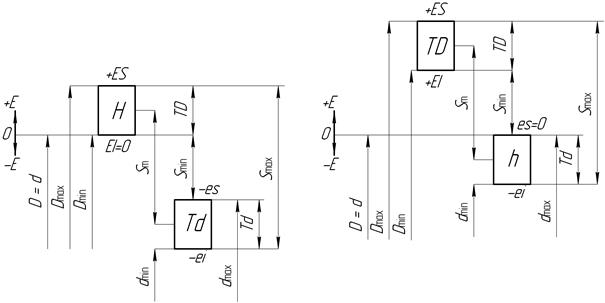

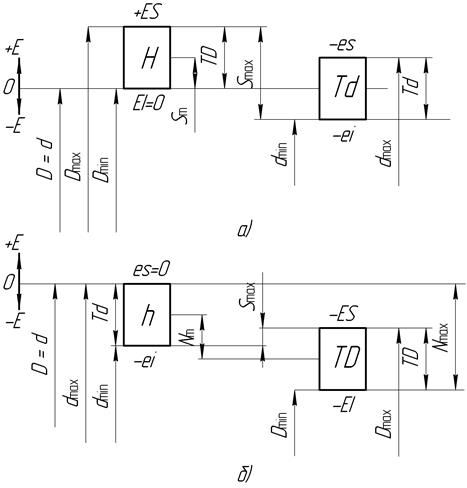

2. Предусмотрены посадки в системе отверстияисистеме вала (рисунок 4.3).

В системе отверстия посадки образуются соединением различных по расположению поля допуска валов с основным отверстием, обозначаемым Н, поле допуска которого располагается одинаковым образом – с нижним отклонением, равным нулю (ЕI = 0), т. е. нижняя граница допуска располагается на нулевой линии.

В системе вала посадки образуются соединением различных по расположению поля допуска отверстий с основным валом, обозначаемым h, поле допуска которого располагается одинаковым образом – с верхним отклонением, равным нулю (es = 0), т. е. верхняя граница поля допуска располагается на нулевой линии.

u cmV2LnhtbFBLBQYAAAAABAAEAPMAAAD7BQAAAAA= " stroked="f">

| б) |

| а) |

Рисунок 4.3 – Примеры расположения полей допусков в системе отверстия (а)

и системе вала (б)

По технологическим и экономическим соображениям главным образом используется система отверстия, так как в этом случае сокращается количество типоразмеров дорогостоящего инструмента для финишной обработки отверстий (зенкеров, разверток, протяжек и т. п.). Валы же вне зависимости от расположения поля допуска обрабатываются одним и тем же резцом или шлифовальным кругом.

Систему вала применяют, как правило, по конструктивным соображениям, например, когда требуется чередовать соединения нескольких отверстий одинакового номинального размера на одном валу, но с различными посадками. В некоторых случаях система вала выгоднее экономически, например, при возможности изготовления деталей типа тяг, осей, валов из точных холоднотянутых прутков без механической обработки их наружных поверхностей.

3. Величины допусков, размещенных в таблицах ЕСДП, определяются с учетом двух факторов – влияния размера на точность обработки и измерения деталей и требований к точности деталей в зависимости от назначения изделия.

Здесь i – единица допуска связанная зависимостью с размером, а – число единиц допуска, определяемое номером квалитета. Под квалитетом понимают совокупность допусков, характеризуемых постоянной относительной точностью, выражаемой в числе единиц допуска. Точность в пределах одного квалитета зависит только от номинального размера.

В ЕСДП для размеров до 500 мм установлено 19 квалитетов: 01, 0, 1, …, 17, для размеров от 500 до 3150 мм – 18 квалитетов. В машиностроении используются квалитеты от 5 до 17, число а единиц допуска для этих квалитетов соответственно: 7, 10, 16, 25, 40, 64, 100, 160 и так далее до 1600. Таким образом, при переходе от одного к другому более грубому квалитету величина допуска увеличивается в 1,6 раза. Через каждые пять квалитетов допуск увеличивается в 10 раз. Допуски системы ИСО обозначаются: IT01, IT0, . . . , IT17.

4. Для построения рядов допусков каждый из диапазонов размеров разделен на интервалы, например, в диапазоне от 1 до 500 мм установлено 13 интервалов: до 3 мм, св. 3 до 6 мм, св. 6 до 10 мм, …, св. 400 до 500 мм. Для полей допусков, образующих посадки с большими зазорами или натягами введены промежуточные интервалы, что уменьшает колебание зазоров и натягов, делает их более определенными.

Назначать допуск для каждого размера нецелесообразно. В каждом интервале принято одинаковое значение единицы допуска. Оно определяется по значению среднего геометрического крайних размеров интервала

5. Допуски и отклонения, установленные стандартами, относятся к деталям, измеренным при нормальной температуре, которая во всех странах принята равной +20 0 С. При этой же температуре выполняется градуировка и аттестация измерительных средств.

В случае существенного влияния температурных условий измерения на его точность вводят расчетные поправки, учитывающие линейное расширение материала детали и измерительного средства.

6. Основное отклонение. Это одно из двух (верхнее или нижнее) отклонений, используемое для определения положения поля допуска относительно нулевой линии, т. е. номинального размера. Таким отклонением является отклонение, ближайшее к нулевой линии (рисунок 4.4).

Рисунок 4.4 – Расположение основных отклонений отверстий и валов в ЕСДП

Предусмотрено 27 вариантов основных отклонений валов и отверстий, что обеспечивает образование посадок с зазором, с натягом и переходных в требуемом для машиностроения ассортименте.

Основные отклонения отверстий обозначают прописными буквами латинского алфавита, валов – строчными буквами. Основное отверстие в системе отверстия обозначается Н, основной вал в системе вала – h.

Основные отклонения A – H (a – h) предназначены для образования полей допусков в посадках с зазорами; отклонения Js – N (js – n) – в переходных посадках; отклонения P – ZC (p – zc) – в посадках с натягом.

Каждая буква обозначает ряд основных отклонений, значение которых зависит от номинального размера. Основные отклонения отверстий приняты симметричными основным отклонениям валов относительно нулевой линии (с небольшим исключением).

Основные отклонения Js и js не имеют числового значения.

7. Поле допуска образуются сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим правилом поле допуска обозначают буквой (иногда двумя) основного отклонения и номером квалитета, например, для вала h6, d11, ef9; для отверстия H6, D11, CD10.

Поле допуска ограничено с одной стороны горизонтальной линией, определяемой основным, т. е. одним из предельных отклонением (рисунок 1.4). Второе предельное отклонение, ограничивающее поле допуска с другой стороны, образуется по основному отклонению и допуску принятого квалитета.

Если основное отклонение верхнее, то нижнее отклонение для вала определяется зависимостью ei = es – IT, для отверстия EI = ES – IT. Если основное отклонение нижнее, то соответственно: es = ei + IT, ES = EI + IT. Отклонения учитываются со своим знаком.

8. Во всех трех диапазонах размеров, охватываемых ЕСДП, определены для применения основные ряды полей допусков. В соответствии с рекомендациями ИСО и практикой машиностроения в ЕСДП для диапазона размеров 1 – 500 мм в основных рядах выделены предпочтительные ряды полей допусков, они обеспечивают потребности в 90-95% посадок общего применения. Их применение повышает уровень унификации изделий, сокращает номенклатуру режущих инструментов и калибров, благоприятствует специализации и кооперированию предприятий машиностроения.

9. В ЕСДП для всех диапазонов размеров установлены для применения рекомендуемые посадки из основных рядов полей допусков отверстий и валов. Для диапазона 1 – 500 мм из них выделены предпочтительные посадки. Унификация посадок облегчает работу конструкторов и удешевляет изготовление деталей.

Конструктор назначает посадки в виде определенного сочетания полей допусков отверстия и вала, причем номинальный размер отверстия и вала является общим (одинаковым) D=d и называется номинальным размером соединения. Посадки могут быть назначены в системе отверстия (СH) или в системе вала (Сh). Выбор системы диктуется конструктивными, технологическими или экономическими соображениями.

В системе отверстия посадки производятся между отверстием с основным отклонением H (H6; H7; H8 и т.д) и валами с различными основными отклонениями от a до z (f 7; m6; n5; p6; u7 и другие).

В системе вала посадки осуществляются между валом с основным отклонением h (h6; h7; h8 и т.д.) и отверстиями с различными основными отклонениями от A до Z (F8; M7; N6; P6; U5 и другие).

Из двух систем предпочтительной является СH, поскольку стоимость обработки точного отверстия выше, чем точного вала, так как для производства разных по точности отверстий в системе Сh требуется множество мерных режущих инструментов (сверл, зенкеров, разверток, протяжек и т.д.) и средств контроля.

Система вала применяется реже, только в экономически обоснованных случаях:

· на валах, изготовленных из калиброванного холоднотянутого прутка без обработки резанием посадочных поверхностей;

· в соединении длинного участка вала одного номинального размера с отверстиями в разных деталях с различными характеристиками посадки;

· в соединениях стандартных деталей и узлов, выполненных в системе вала (наружное кольцо подшипника, шпонка по ширине и др.) [4, 12].

Посадки могут быть получены с зазором (S), натягом (N) и как переходные (SN). Различают Smin, Smax, Smи Nmin, Nmax, Nm, которые количественно оценивают посадку и подсчитываются по формулам:

Smin = Dmin – dmax = |EI – es|,

Nmin = dmin – Dmax = |ei – ES|,

Nmax = dmax – Dmin = |es – EI|,

Примеры расположения полей допусков для разных типов посадок в двух системах приведены на рис. 1.4, 1.5 и рис. 1.6.

В посадке с зазором поле допуска отверстия расположено над полем допуска вала (рис. 1.4).В этих посадках втулка свободно собирается с валом.

Допуск посадки с зазором TS = Smax – Smin = TD + Td .

Значение Smin называют гарантированным зазором, который необходим для размещения смазки, компенсации температурных и упругих деформаций.

К посадкам с зазором относятся посадки H/h в различных квалитетах, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Для них Smin=0.

В посадке с натягом поле допуска отверстия расположено под полем допуска вала (рис. 1.5), то есть действительный размер вала до сборки больше действительного размера отверстия. Требуется применение силового или теплового воздействия (нагрев втулки или охлаждение вала). Минимальный натяг необходим для передачи заданного крутящего момента или осевого усилия, максимальный натяг определяется прочностью соединяемых деталей.

Допуск посадки с натягом TN = Nmax – Nmin = Td + TD , где Nmin – гарантированный натяг.

Переходной посадкой называется посадка, в которой при сборке возможно получение как зазора, так и натяга. Эти посадки обеспечивают точное центрирование (совпадение осей) втулки относительно оси вала. В такой посадке поля допусков отверстия и вала частично или полностью перекрывают друг друга (рис. 1.6.) Переходные посадки характеризуются наибольшими значениями натяга Nmax и зазора Smax.

Допуск переходной посадки Т SN = TD + Td = Nmax + Smax.

Допуск посадки всегда равен сумме допусков отверстия и вала.

В переходной посадке средний натяг (зазор) рассчитывается по формуле:

Результат со знаком минус будет означать, что среднее значение для посадки соответствует Sm.

Рис. 1.4. Схемы посадки с зазором: а – в системе отверстия; б – в системе вала

Рис. 1.5. Схемы посадки с натягом:

а – в системе отверстия; б – в системе вала

Рис. 1.6. Схемы переходной посадки: а – в системе отверстия; б – в системе вала

Посадки могут быть основными и комбинированными (внесистемными).

Признаки основной посадки:

1) поля допусков отверстия и вала принадлежат одной системе;

2) экономическая точность отверстия и вала должна быть одинаковой (номера квалитетов одинаковы или квалитет отверстия на единицу больше, чем квалитет вала для посадок с натягом и переходных).

Комбинированной будет называться посадка, в которой не выполняются оба признака основной посадки или один из них. Назначаться комбинированные посадки могут в случае, если поле допуска одной из сопрягаемых деталей определяется соединением с третьей, чаще всего стандартной деталью или узлом. Например, в соединении гладкого вала с распорной втулкой, поле допуска вала (k6) зависит от характера его соединения с подшипником (L0/k6). Тогда для образования зазора, обеспечивающего легкость сборки в соединении вал – распорная втулка, на отверстие во втулке требуется назначить, например, поле допуска F8. Таким образом, получится посадка F8/k6 – внесистемная (основное отклонение отверстия–F из системы вала, основное отклонение вала – k из системы отверстия) и комбинированная по квалитетам–IT8 для отверстия, IT6 – для вала (см. гл.4).

На сборочных чертежах посадка обозначается дробью Ø40 , причем всегда поле допуска отверстия в числителе, а вала −в знаменателе, в текстовых записях – в строку через наклонную разделительную черту (запись предпочтительная) Ø 40H7/e8 или в строку через тире – Ø 40H7 – е8.

Примеры обозначения посадок:

– основные в системе отверстия - Ø30H7/k6; Ø105H8/f8;

– основные в системе вала - Ø30K7/h6; Ø 105F8/h8;

– комбинированные посадки по обоим признака - Ø80G7/d9; Ø20F8/k6;

– комбинированная посадка по первому признаку - Ø40H8/h8.

1.2.2. Подбор посадок методом подобия

Метод подобия при назначении посадок используется при наличии большого справочного материала по применению посадок в конструкциях.

При совпадении конструктивных и эксплутационных показателей проектируемого и аналогичного изделия (рекомендуемого по справочнику) производится выбор посадки [4, 6, 12].

Аналоговыми будут считаться конструкции, совпадающие с проектируемыми по характеру соединения (типу посадки: с зазором, натягом или переходная); по системе посадки (СН или Сh); по точности изделия (машины, механизма), а также по экономической точности обработки деталей сопряжения (в нормальных производственных условиях). Методы обеспечения экономической точности поверхностей указаны в табл. 2.4 (см. гл. 2).

При выборе посадок из стандартных полей допусков необходимо использовать посадки предпочтительного применения [2,4,12]. Области применения стандартных посадок приведены в табл. 1.6.

Порядок назначения посадки методом подобия:

· выбирается система посадки (см. п. 1.2.1), определяется ее тип (с зазором, натягом или переходные) и вид сопряжения (скользящее, ходовое, прессовое и т.д.);

· выбирается квалитет, учитывая условия эксплуатации данного соединения;

· назначается посадка по рекомендациям табл. 1.6;

· определяются предельные отклонения сопрягаемых деталей (табл. 1.1; 1.2; 1.3), строится схема расположения полей допусков, рассчитываются предельные и среднее значения зазоров или натягов и допуск посадки;

· посадки указываются на сборочном чертеже, а поля допусков (в смешанном виде) на чертежах деталей, входящих в изделие.

1.2.3. Назначение посадки расчетным методом

Расчетный метод используется в том случае, когда по условиям эксплуатации механизма предельные значения зазоров или натягов ограниченны [3,14], например, для подшипников скольжения, ответственных прессовых соединений [4] и т.д.

Расчет посадки осуществляется в следующей последовательности [8,9].

· По результатам анализа конструкции узла определяется система посадки. В большинстве случаев посадки осуществляются по системе отверстия как предпочтительной. Типовые случаи назначения посадок по системе вала – см. пп. 1.2.1;

· Рассчитывается допуск посадки по заданным характеристикам:

TS = Smax – Smin ; TN = Nmax – Nmin ;

· По известному номинальному размеру определяется число единиц допуска посадки aS ( N ), которое характеризует относительную точность; рассчитывается и назначается квалитет посадки:

TS(TN) = a S(N)i = TD + Td = a D i + a d i = i(a D + a d),

где a D + a d = a S ( N ) – количество единиц допуска посадки с зазором (натягом), выраженное через a D и a d – числа единиц допуска отверстия и вала соответственно.

Значение i = 0,1 IT6 берется по табл. 1.1 для интервала размеров, в котором находится номинальный размер отверстия или вала (в посадке D = d).

При назначении квалитетов на отверстие и вал необходимо стремиться обеспечить выполнение второго признака основной посадки.

Рекомендации по применению стандартных посадок ЕСДП

Посадки с зазором

(H8/h9)

; (H10/h11)

(H12/h12)

G7/h6

H6/g5

Переходные посадки

Стаканы подшипников 4-го, 5-го классов точности в корпусах, зубчатые колёса, соединяемые с валом двумя шпонками, пиноль задней бабки токарного станка

Повышенной точности. Гильзы в корпусе шпиндельной головки расточного станка, шкивы и ручки на концах валов

Пониженной точности. Стаканы подшипников 0 и 6 классов точности в корпусах, для плотных подвижных соединений без люфта, центрирующие элементы крышек, полумуфты; зубчатые колёса на валы при малых нагрузках

Вероятность получения зазоров и натягов одинакова. При L £ 3d зазоры не ощущаются. Обеспечивается хорошее центрирование, требуют дополнительного крепления, применяются в передачах со средними скоростями (до 15 м/с) в точных квалитетах

Установка зубчатых колёс на валах редукторов, в станках и других машинах; передача крутящего момента обеспечивается шпонкой; шкивы, муфты на валах; втулка в головке шатуна тракторного двигателя, маховики и рычаги на валах; стаканы подшипников, когда предпочтителен натяг

Повышенной точности. Поршневой палец в бобышках поршня, шестерни на валу точного механизма

Пониженной точности. В сельскохозяйственном машиностроении, химическом и дорожном машиностроении

Обеспечивают преимущественно натяги. Применяются для хорошего центрирования зубчатых колёс на быстровращающихся валах (св. 15 м/с) при малых нагрузках и больших длинах соединения (L > 2d), а также на концах вала. Требуется дополнительное крепление

Зубчатые колёса на валах редукторов, центрирующие штифты, тонкостенных втулок из цветных сплавов, центрирование кулачков на распределительном валу. Поршневые пальцы в бобышках поршней компрессоров, втулки фиксаторов в станочных приспособлениях

Окончание табл. 1.6

Наиболее вероятны натяги, в этих посадках зазора практически не возникает. Разборка соединений производится редко. Применяются в неподвижных соединениях, передающих большие усилия при наличии ударов и вибраций. Требуется дополнительное крепление

Тяжело-нагруженные зубчатые колёса (камнедробилок, ковочных машин), бронзовые венцы червячных колёс на чугунной ступице, постоянные втулки в корпусах кондукторов, установочные пальцы и штифты, гильзы дроссельного клапана, втулки в корпусах подшипников скольжения

Основные отклонения, используемые для циркуляционно-нагруженных колец шариковых подшипников при посадке их на вал или в корпус

Посадки с натягом

Имеют минимальный гарантированный натяг. Применяются при малых крутящих моментах и осевых нагрузках, для соединения тонкостенных деталей, для центрирования тяжело-нагруженных и быстро вращающихся крупногабаритных деталей. Требуют дополнительного крепления. Аналогичны глухим посадкам для деталей из цветных металлов. Посадочные места под подшипники качения (р5; р6 или P7; P6) в нежестких конструкциях.

Зубчатые колёса в токарных станках, установочные кольца, уплотнительные кольца, клапанные сёдла в гнёздах, втулки и кольца при посадке в корпус, тонкостенные втулки на валах

Примечания: 1. B рамку заключены посадки предпочтительного применения.

2. Название посадок (вид сопряжения) соответствует системе допусков и посадок ОСТ и указано в скобках.

При этом могут быть следующие варианты: принимается одинаковый квалитет для вала и отверстия по значению aS(N)/2, если aD = ad ≈ aS(N)/2 и соответствует значению aS(N)/2 по табл. 1.1; если отношение aD = ad ≈ aS(N)/2 невозможно обеспечить, то на отверстие назначается более грубый квалитет, чем на вал (отличие в квалитетах не более, чем на один), то есть aD > ad, при этом сумма aD + ad должна быть близка к расчетному значению aS(N). Часто второй вариант назначения квалитетов используется при наличии монтажа на вал подшипника качения и распорной втулки, когда посадка, как правило, будет комбинированная по квалитетам.

· Определяются отклонения отверстия и вала, образующих посадку:

– по известному номинальному размеру и квалитету основной детали по ГОСТ25346 (табл. 1.1; 1.2; 1.3) определяется значение второго отклонения:

ES – для основного отверстия Н (основное отклонение EI = 0) в СН или ei – для основного вала h (основное отклонение es = 0) в Сh;

– по указанным далее зависимостям определяются основное и второе отклонения не основной детали соединения – вала в СН или отверстия в Сh;

для посадки с зазором: Smax = ES – ei ; Smin = EI – es ;

для посадки с натягом: Nmax = es – EI ; Nmin = ei – ES ;

для переходных посадок: Nmax = es – EI ; Smax = ES – ei .

Например, для осуществления посадки с зазором назначена СН, тогда положение поля допуска вала определится через известные величины EI ; ES ; Smax; Smin:

es = – (Smin – EI) – основное отклонение вала (верхнее);

ei = – (Smax – ES)или ei = es – IT – второе отклонение вала (нижнее).

· По ГОСТ 25346 производится подбор стандартного поля допуска вала или отверстия по рассчитанным значениям отклонений.

· Строится схема расположения полей допусков в посадке, рассчитываются и указываются на ней характеристики посадки с учетом табличных значений предельных отклонений.

· Проверяется правильность подбора посадки сравнением значений табличных предельных зазоров (натягов) с заданными:

Допускаемая погрешность подбора по характеристикам посадки может составлять ±10%. Формула для определения погрешности (DТ) выхода назначенного стандартного поля допуска (Тст) за заданное (Тзад) имеет вид:

DТ = (Тзад – Тст) × 100% / Тзад £10%.

· Посадка записывается на сборочном чертеже условным обозначением в смешанном виде. Поля допусков (в смешанном виде) указываются на чертежах деталей.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.022)

Система посадок ИСО — система посадок, образующихся при соединении валов и отверстий, допуски на линейные размеры которых установлены в соответствии с системой допусков ИСО на линейные размеры.

Основные положения системы посадок ИСО приведены в ГОСТ 25346—2013.

При применении системы допусков ИСО на линейные размеры подразумевают, что номинальные размеры вала и отверстия, образующих посадку, одинаковы.

Основание системы. Различают посадки в системе отверстия и посадки в системе вала.

Посадка в системе отверстия — посадка, в которой основное отклонение (нижнее предельное отклонение) отверстия равно нулю. На рис. 3.12 показаны возможные сочетания основного отверстия с валами, соответствующими различным классам допуска.

Рис. 3.12.Посадки в системе отверстия:

1 — деталь с основным отверстием; 2 — интервал допуска основного отверстия; 3 — интервал допуска различных валов; а — номинальный размер

Посадки в системе отверстия — посадки, в которых нижний предельный размер отверстия равен номинальному размеру. Требуемые зазоры или натяги образуются сочетанием валов, имеющих различные классы допуска, с основными отверстиями, класс допуска которых имеет нулевое основное отклонение. Примеры посадок в системе отверстия: H7/f6, H6/k5, H6/p6.

Посадка в системе вала — посадка, в которой основное отклонение (верхнее предельное отклонение) вала равно нулю. На рис. 3.13 показаны возможные сочетания основного вала с отверстиями, соответствующими различным классам допуска.

Рис. 3.13.Посадки в системе вала:

1 — основной вал; 2 — интервал допуска основного вала; 3 — интервал допуска различных отверстий; а — номинальный размер

Посадки в системе вала — посадки, в которых верхний предельный размер вала равен номинальному размеру. Требуемые зазоры или натяги образуются сочетанием отверстий, имеющих различные классы допуска, с основными валами, класс допуска которых имеет нулевое основное отклонение. Примеры посадок в системе вала: G7/h6, P6/h6, M6/h6.

Выбор системы посадки определяется конструктивными, технологическими и экономическими соображениями. По экономическим и технологическим соображениям наибольшее распространение получила система отверстия, так как при этой системе на производстве образуется меньше различных по размерам отверстий, следовательно, меньше номенклатура режущего инструмента для обработки отверстий, а также и мерительного инструмента. Обработка же валов с различными размерами проще, например, на одном токарном или шлифовальном станке можно получить различные значения диаметров у вала.

Система вала применяется:

- когда в производстве используется цельнотянутый материал в виде прутка без последующей механической обработки;

- при использовании стандартных деталей и узлов, поставляемых по кооперации;

- когда на одном и том же валу или оси установлено несколько деталей с различным характером посадок (полуось автомобиля или вторичный вал коробки передач автомобиля);

- если по конструктивным или эксплуатационным условиям невозможно применить систему отверстий (например, когда требуется чередовать соединение нескольких отверстий одинакового номинального размера, но с различными посадками на одном валу).

Квалитеты. Квалитет — совокупность допусков, соответствующих одному уровню точности для любых номинальных размеров. Точность в пределах одного квалитета изменяется только в зависимости от номинального размера.

Для размеров до 3 и 3…150 мм по величине допуска установлено 20 квалитетов: 01; 0; 1; 2; …; 18 (в порядке понижения точности). Для размеров до 1 мм квалитеты 14—18 не применяются.

В квалитетах, начиная с IT6, значения допусков увеличиваются в 10 раз при переходе с данного квалитета на пять квалитетов грубее.

Допуски (мкм) для квалитетов с IT2 по IT18 определяются по формуле

где k — число единиц допуска (коэффициент, характеризующий изменение допуска по квалитетам). Значения k, начиная с 5-го квалитета, приблизительно соответствуют геометрической прогрессии со знаменателем φ = 1,6 и приведены в табл. 3.3; i — единица допуска, выражающая зависимость допуска от номинального размера, мкм. Значения единицы допуска приведены в табл. 3.4.

Таблица 3.3. Число единиц допуска

Таблица 3.4. Значения единицы допуска для интервалов номинальных размеров

Для размеров до 500 мм:

Для размеров свыше 500 до 3150 мм:

где D — среднее геометрическое из крайних значений каждого интервала номинальных размеров, мм.

В целях упрощения построения системы допусков весь диапазон номинальных размеров до 3150 мм подразделяют на основные интервалы: до 3; 3—6; 6—10; 10—18; 18—30; 30—50; 50—80 и др. Значения допусков вычисляют для среднего геометрического значения D:

где Dmin, Dmax — граничные значения интервала размеров.

Для интервала до 3 мм принимается

Полученный допуск принимается постоянным для всех номинальных размеров, относящихся к заданному интервалу.

Единица допуска i является мерой точности. Величина допуска неполно характеризует точность обработки. Например, у валов ⌀6−0,03 и ⌀80−0,03 величина допуска одинаковая. Но обработать второй вал значительно труднее.

В качестве единицы точности, с помощью которой можно установить зависимость изменения допуска с изменением диаметра, является единица допуска.

Пример 3.4. Даны две детали ⌀20 ±0,1 и ⌀500 + 0,5 . Какая из деталей обработана с большей точностью?

Значение k1 больше значения k2. По табл. 3.3 определяем, что точность у ⌀500 выше.

Числовые значения допусков для размеров приведены в табл. 3.5.

Таблица 3.5. Числовые значения допусков для размеров (с 01 по 12-й квалитеты)

Класс допуска. В системе допусков ИСО на линейные размеры класс допуска указывают сочетанием идентификатора основного отклонения (прописной буквы латинского алфавита — для отверстий и строчной буквы — для валов) и номера квалитета (например, D13 — для отверстий; h9 — для валов и др.).

Класс допуска содержит информацию о значении допуска и положении интервала допуска относительно номинального размера размерного элемента.

Класс допуска определяет значение допуска. Значение допуска зависит от номера квалитета и номинального размера размерного элемента.

Основные отклонения обозначают следующим образом:

- прописной буквой (буквами) латинского алфавита (A…ZC) — для отверстий;

- строчной буквой (буквами) латинского алфавита (a…zc) — для валов.

Основное отклонение устанавливают для интервала номинальных размеров.

Основное отклонение не зависит от квалитета, а изменяется в зависимости от номинального размера.

Рис. 3.14.Схема расположения и обозначения основных отклонений

Другое (не основное) предельное отклонение (верхнее или нижнее) определяют следующим образом: для отверстий от A до H основное отклонение (нижнее) EI постоянно для всех квалитетов, а верхнее отклонение:

Для отверстий от K до ZC основное отклонение (верхнее) ES постоянно, а нижнее отклонение:

Для валов от a до h основное отклонение es, а нижнее отклонение:

для валов от k до zc основное отклонение i, а верхнее отклонение:

Основные отклонения валов и отверстий, обозначенных одной буквой, равны по величине, но противоположны по знаку.

Для отверстий с основными отклонениями A—H:

Для отверстий с основными отклонениями J—ZC:

где ∆ равна разности между допуском рассматриваемого квалитета ITn и допуском ближайшего более точного квалитета ITn−1:

Указанное правило определения основных отклонений сформулировано на основе следующего принципа: основное отклонение отверстия должно быть таким, чтобы две соответствующие друг другу посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета, например H7/p6 и P7/h6, обеспечивали идентичные зазоры и натяги.

Числовые значения основных отклонений размеров приведены в табл. 3.6.

Таблица 3.6. Основные отклонения размеров, мкм

Таблица 3.6. Основные отклонения размеров, мкм (окончание)

Подробности, касающиеся основных отклонений Js, J, K, M и N ( j, js, k, m, n), приведены в табл. 3.7 и 3.8. Числовые значения поправки ∆ — в табл. 3.9.

Таблица 3.7. Значения основных отклонений js, j, k, m и n для валов

Таблица 3.8. Значения основных отклонений JS, J, K, M и N для отверстий

Таблица 3.9. Значение поправки ∆, мкм

Интервалы номинальных размеров, мм

Квалитеты

Значения основных отклонений P—ZC до IT 7 включительно определяются как значения для квалитетов, свыше IT 7, увеличенные на ∆.

Пример 3.5. Дан вал ⌀ Определим предельные отклонения для отверстия ⌀130K 7.

Решение. Определяем величину поправки ∆.

Для номинального размера 130 мм:

IT 7 = 40 мкм; IT6 = 25 мкм;

Верхнее предельное отклонение отверстия:

ES = -ei + ∆ = -3 + 15 = 12 мкм.

Нижнее предельное отклонение отверстия:

Выбор класса допуска. В первую очередь следует применять предпочтительные классы допусков (их обозначение заключено в рамки) (рис. 3.15 и 3.16).

Рис. 3.15.Предпочтительные классы допусков отверстия Рис. 3.16.Предпочтительные классы допусков валов

Выбор посадок. Посадку назначают, ориентируясь на известные соединения с аналогичными условиями работы, или определяют по результатам вычисления допустимых зазоров и(или) натягов, исходя из функциональных требований к сопрягаемым деталям и возможности их изготовления.

На функционирование посадки оказывают влияние не только размеры сопрягаемых деталей и их допуски, но и другие параметры — отклонения формы, ориентации и месторасположения, шероховатость поверхности, плотность материала, термическая обработка и материал деталей, образующих посадку.

В выбранной системе посадок квалитеты и основное отклонение (положение интервала допуска) отверстия и вала следует назначать таким образом, чтобы обеспечить минимальный и максимальный зазоры (или натяги), которые наилучшим образом удовлетворяют требуемым условиям эксплуатации.

Для предпочтительного применения из всей совокупности возможных посадок выделено небольшое их число. Посадки предпочтительного применения в системе отверстия и в системе вала показаны на рис. 3.17 и 3.18 соответственно. По экономическим соображениям, в первую очередь, следует выбирать те из посадок, обозначения которых на этих рисунках заключены в рамки.

Рис. 3.17.Предпочтительные посадки в системе отверстия Рис. 3.18.Предпочтительные посадки в системе вала

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Читайте также: