Подготовка дефектных участков изделий под наплавку

Обновлено: 19.09.2024

Процесс нанесения на поверхность детали слоя металла сваркой называется наплавкой. Это наиболее распространенный способ восстановления деталей. Кроме того, наплавка служит для упрочнения поверхностного слоя деталей введением в состав металла легирующих элементов.

Сущность наплавки заключается в расплавлении присадочного материала (электрода) теплом электрической дуги, газового пламени или другого источника тепла и соединении его с основным металлом детали. Для придания устойчивости процессу наплавки (стабилизация), улучшения свойств наплавляемого слоя (легирование) и защиты его от вредного воздействия воздуха наплавляют электродной проволокой в защитной среде (флюс, газовая защита) или электродами, покрытыми специальной обмазкой, или порошковой проволокой (флюс внутри проволоки).

Широкое распространение сварки и наплавки объясняется высокой эксплуатационной надежностью восстановленных деталей, простотой процесса, несложностью оборудования, высокой производительностью, низкой стоимостью восстановления, маневренностью (возможностью ремонта в полевых условиях). Наплавка позволяет также резко увеличить срок службы деталей.

Стоимость ремонта деталей электродуговой ручной сваркой составляет 60—70% стоимости новой детали, а при применении автоматических и полуавтоматических способов эта стоимость снижается примерно в 2—8 раз.

Наплавка позволяет быстро и с небольшими затратами получать на рабочих поверхностях деталей слой любой толщины с различными механическими свойствами. При ремонте деталей машин сваркой и наплавкой устраняют следующие основные дефекты: износ поверхностей, трещины, пробоины и разрывы, отколы. Для этого применяют различные виды сварки и наплавки — электродуговую ручную, автоматическую и полуавтоматическую наплавку, наплавку токами высокой частоты, газовую сварку и наплавку. Выбор их зависит от ряда факторов, в том числе от величины износа и условий работы детали.

Важное значение для качества сварки и наплавки имеет подготовка деталей к восстановлению. Перед сваркой и наплавкой поверхности должны быть тщательно очищены от грязи, жира и ржавчины во избежание образования пор в наплавленном металле. Способы очистки деталей указаны в главе 16. При заварке трещин необходимо определить их границы. Для этого предполагаемое место трещины очищают от смазки, грязи, ржавчины и смачивают керосином. Керосин просачивается через трещину и через 0,5 ч с обратной стороны детали обозначает границы трещины.

В полостных деталях (блоках цилиндров, головках блоков и т. п.) применяют .гидравлическое или пневматическое опрессование. В этом случае деталь устанавливают на приспособление, заглушают отверстия и во внутреннюю полость под давлением подают воду или воздух. Трещины обнаруживают путем смачивания поверхности детали керосином, мыльным раствором или тонким слоем масла.

В последнее время для обнаружения трещин в деталях используют методы магнитной, ультразвуковой и люминесцентной дефектоскопии. Подготовка трещин под заварку состоит из высверливания отверстий диаметром 4—5 мм по концам трещины, разделки трещины, зачистки разделенной поверхности и прилегающей зоны не менее чем на 10 мм с каждой стороны трещины, разделки трещины, зачистки разделанной поверхности и прилегающей зоны не менее чем на 10 мм с каждой стороны пламенем. Образующаяся при этом канавка по своим размерам и форме должна обеспечивать возможность заварки электродом.

Рис. 20.1. Классификация способов наплавки.

Подготовка к наплавке сорванных (изношенных) резьбовых отверстий заключается в полном удалении остатков резьбы механической обработкой. Перед заваркой пробоин и разрывов их рваные края выравнивают. Затем вырезают из листовой стали накладку, перекрывают пробоину или разрыв. Края накладки и пробоины зачищают на расстоянии до 15 мм от их кромок, которые должны быть скошены под углом 45°. Накладка должна быть выпуклой, так как после приварки она примет необходимую правильную форму и в результате усадки металла в соединении не будут образовываться трещины.

Качество выполнения сварочно-наплавочных работ в большой степени зависит от подготовки материалов. Присадочным материалом могут быть электроды, электродная проволока, электродная наплавочная лента. Перед использованием необходимо проверить их маркировку, а для электродов и упаковку.

Электроды следует хранить в сухих, отапливаемых помещениях при температуре ≥ 15° С. Перед применением электроды необходимо просушить (прокалить) при режимах, указанных в маркировке.

Перед использованием электродной проволоки и ленты надо их очистить, смыть с них бензином смазку, перемотать их на кассеты для заправки в наплавочные аппараты. Флюс перед наплавкой просушивают (температура 100—110° С).

Работы на внутренней и наружной поверхностях корпусов и аппаратов проводят после разборки внутренних устройств и снятия теплоизоляции в зоне дефекта. Демонтаж устройств, приваренных к корпусу, производится огневым способом (газопламенной резкой, воздушно-дуговой резкой и т.п.). На корпусах из углеродистой стали при толщине стенки более 36 мм и из легированной стали при демонтаже устройств огневым способом рекомендуется оставлять выступы высотой не менее 15 мм.

Поверхность дефектного участка и прилегающей зоны (шириной не менее 50 мм на сторону) следует очистить от антикоррозионных покрытий, ржавчины, окалины и других загрязнений.

Подготовку дефектных мест под сварку или наплавку проводят как механическим, так и огневым способом, удаляя минимальное количество металла с целью уменьшения остаточных напряжений и объема сварочных работ.

Дефекты корпусов из углеродистых и низколегированных (типа 16ГС) сталей удаляют механическим и газопламенным способами.

Дефекты корпусов из хромомолибденовых теплостойких сталей удаляют механическим способом. Допускается удаление дефектов огневым способом с последующими зачисткой поверхности на глубину не менее 1,0 мм и контролем неразрушающими методами на отсутствие трещин. При огневом способе необходим местный подогрев до температуры 200-250 °С. Допускается вырезка дефектов и без предварительного подогрева. В этом случае предусматривают припуск 4-5 мм на механическую обработку. Припуск удаляют шлифовальным кругом или фрезерованием с последующим контролем на отсутствие трещин.

Дефекты корпусов из двухслойных сталей удаляют в основном механическим способом. Удаление дефектов газопламенной резкой допускается только со стороны основного слоя. При необходимости вырезки дефекта со стороны плакирующего слоя в нем предварительно прорубают канавку по ширине разделки, через которую вырезают основной слой обычным способом. При этом поверхность слоя следует предохранять от брызг металла.

В корпусах из двухслойной стали с основным углеродистым слоем из сталей марок Ст.3, 16ГС, 09Г2С, 20К допускается вырезка дефектов воздушно-дуговой резкой (РВД) при отсутствии требований стойкости плакирующего слоя к межкристаллитной коррозии (МКК). При наличии этих требований РВД можно применять только в отдельных случаях в виде исключения при условии обязательной последующей обработки всей поверхности резки шлифовальным кругом (или другим методом) на глубину не менее 0,8 мм для снятия поверхностного слоя с повышенным содержанием углерода.

После удаления дефектов и зачистки поверхности проверяют полноту удаления дефекта одним из указанных выше методов.

Подготовку кромок под сварку или наплавку проводят любым способом механической обработки. Допускается применение огневого способа. Подготовленная поверхность не должна иметь острых углов и заусенцев. После удаления дефектов и подготовки кромок под сварку или наплавку огневым способом поверхность необходимо зачистить механическим способом на глубину 1,0 мм.

Перед началом сварки следует проверить качество подготовки и сборки свариваемых элементов, т.е. состояние стыкуемых кромок и прилегающих к ним поверхностей.

Смещение кромок листов в стыковых соединениях, определяющих прочность сосуда, должно быть не более 10% номинальной толщины более тонкого листа, но не более 3 мм. Смещение кромок в кольцевых швах при толщине листов до 20 мм не должно превышать 10% номинальной толщины более тонкого листа плюс 1 мм, а при толщине листов свыше 20 мм — 15% номинальной толщины более тонкого листа, но не более 5 мм.Смещение кромок в соединениях из двухслойной стали не должно превышать 10% номинальной толщины более тонкого элемента, но не более 3 мм со стороны основного слоя и не более 50% толщины плакирующего слоя.

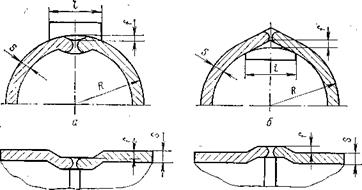

При сварке элементов разной толщины необходимо предусмотреть плавный переход от одного элемента к другому постепенным утонением более толстого элемента. Угол скоса кромок (рис. 7.2) должен быть не более 15° (уклон 1:4). В случае двухслойной стали скос выполняют со стороны основного слоя.

Допускаются стыковые швы без предварительного утонения толстой стенки, если разность между толщинами соединяемых элементов не превышает 30% от толщины более тонкого элемента, но не свыше 5 мм.

Рис. 7 2 Соединение листов разной толщины:

Рис. 7.3. Виды соединений:

а, б — в продольных швах; в, г — в кольцевых швах

Совместный увод кромок в продольных и кольцевых швах (угловатость) не должен превышать 10% толщины листа плюс 3 мм, но не более 5 мм, т.е. f≤0,1S+3 мм.

Угловатость продольных швов (рис. 7.3, а, б) определяют по шаблону, длина которого по хорде равна 1/3 радиуса обечайки. Угловатость кольцевых швов (рис. 7.3, в, г) определяют линейкой длиной не менее 200 мм.

При сборке допускается подгонка шлифовальной машинкой, путем вырезки, подвальцовки и т.п.

Для ручной дуговой сварки углеродистых и низколегированных сталей применяют электроды по ГОСТ 9466—75 (см. табл. 5.7). Верхний температурный предел эксплуатации сварных соединений, выполненных указанными электродами, должен соответствовать данным ОСТ 26-291—79 на материалы. Нижний температурный предел эксплуатации должен быть не ниже температуры, указанной в сертификате на партию электродов.

Допускается применение электродов для сварки изделий при температуре эксплуатации ниже указанной в сертификате в случае положительных контрольных испытаний в соответствии с требованиями ОСТ 29-291—79.

Для сварки легированных однослойных и двухслойных сталей, а также для сварки разнородных сталей рекомендуется применять электроды, типы и марки которых приведены в табл. 7.1. Допускается применение электродов других марок при условии обеспечения требований, предъявляемых к исходной марке. В случае отсутствия сертификата электроды должны быть испытаны в соответствии с ГОСТ 9466—75 или ТУ на их поставку.

Сварку углеродистых и низколегированных сталей при толщине стенки более 36 мм, а также легированных сталей, независимо от толщины стенки, проводят с предварительным и сопутствующим подогревом в соответствии с табл. 7.2.

Сварочные работы при ремонте корпусов сосудов и аппаратов из углеродистых и легированных сталей выполняют при положительной температуре окружающего воздуха. Допускаются сварочные работы при отрицательных температурах, не ниже указанных в табл. 7.3. В случае низких отрицательных температур необходимо создать в зоне сварки микроклимат (с применением палатки 'или других устройств) для обеспечения температуры, удовлетворяющей требованиям табл. 7.3.

При ремонте корпусов сосудов и аппаратов на открытой площадке сварщик, а также место сварки должны быть защищены от непосредственного воздействия дождя, ветра и снега.

При понижении температуры окружающего воздуха ниже допустимой процесс сварки не должен быть прекращен до полного заполнения разделки. Одновременно необходимо принять меры для подогрева зоны сварки [3, 4].

Ремонт корпусов

Ремонт корпусов аппаратов выполняют ручной электродуговой сваркой (наплавкой), а также автоматической и полуавтоматической сваркой при обеспечении условий производства и качества сварного соединения согласно ОСТ 26-291—79, РТМ 26-27—70, РТМ 26-168—73, РТМ 26-320—79.

Таблица 7.2. Режимы предварительного и сопутствующего подогрева при сварке сталей

| Марка стали | Толщина стенки, мм | Режим подогрева | ||

| температура, °С | скорость, °С/ч, не более | перепад температур по толщине, °С/мм, не более | ||

| Ст. Зсс; Ст. Зсп; Ст.ЗГпс; 20К; 22К | >36 | 100—150 | 1,5-2.0 | |

| 16ГС; 09Г2С | >36 | 150—200 | 200 60—100 | 1,5-2,0 |

| 12МХ; 12ХМ; 15ХМ | Независимо | 200—250 | 1,2-1,8 | |

| Х18Н10Т, ОХ18Н10Т, Х17Н13М2Т | Без подогрева |

Таблица 7.3. Температура окружающего воздуха и условия выполнения сварки

| Материал корпуса | Толщина стенки корпуса, мм | |

| до 16 включительно | свыше 16 | |

| Углеродистая сталь, содержащая менее 0,24% углерода; низколегированные марганцовистые и кремииймарганцовистые стали и основной слои из этих сталей в двухслойной стали (Ст.Зсп, 16ГС, 09Г2С, 15К, 20К) | От 0 до –20°С сварка без подогрева | От 0 до –20°С сварка с подогревом до 100—200 °С |

| Низколегированные хромомолибденовые стали и основной слой из этих сталей в двухслойной стали (12ХМ, 12МХ, 15ХМ) | От 0 до –10 °С сварка с подогревом до 250—350 °С | |

| Высоколегированные хромомолибденовые и хромоникелевые стали аустенитного класса и плакирующий слой из этих сталей в двухслойной стали (Х18Н10Т, ОХ18Н10Т, Х17Н13М2Т) | От 0 до –10 °С сварка без предварительного подогрева. От –11 до –20 °С сварка с предварительным подогревом до 100-200 °С |

При ремонте корпусов сварные швы должны обеспечивать требуемую прочность и быть доступными для контроля. В горизонтальных сосудах и аппаратах, нижняя часть которых мало доступна для осмотра, продольные сварные швы не рекомендуется располагать в нижней части корпуса в пределах центрального угла, равного 140°.

Сварные швы должны располагаться вне опор корпуса. При попадании сварного шва на опору он должен быть проверен в объеме 100% ультразвуковым или радиационным методом контроля на отсутствие дефектов.

Не допускается пересечения сварных швов, выполняемых при ремонте ручной дуговой сваркой.

Сварные швы должны быть смещены по отношению друг к другу на величину, равную трехкратной толщине стенки корпуса, но не менее чем на 100 мм. Сварные швы корпусов сосудов и аппаратов, подвергающихся термообработке, допускается пересекать сварными швами, выполняемыми при ремонте.

Допускается пересечение сварных швов, выполняемых автоматической или электрошлаковой сваркой при ремонте корпусов сосудов и аппаратов, работающих при давлении до 1,6 МПа и температуре до 400 °С, при условии 100%-ного просвечивания или ультразвуковой дефектоскопии мест пересечения швов.

Перед ремонтной сваркой или наплавкой производят контроль подготовленной поверхности на отсутствие дефектов.

При выборе других типов соединений рекомендуется делать V-образную подготовку кромок при толщине стенки 30 мм и менее и Х-образную — при толщине не более 30 мм.

Три последних способа применяют при сварке металла толщиной более 20 мм. При многослойной сварке особенно тщательно следует выполнить первый слой в корне шва, так как провар корня определяет прочность всего многослойного шва.

Последовательность наложения проходов по сечению шва устанавливают с учетом технологической последовательности сборки и сварки. Наиболее рациональная последовательность при V-образной и Х-образной разделке приведена на рис. 7.5. При двухсторонней сварке стыковых швов сначала удаляют корень первого шва, а затем выполняют шов с обратной стороны.

Рис. 7.4. Способы выполнения сварных швов:

Рис. 7 5. Последовательность выполнения швов

а – однослойный однопроходный; б — многослойный; в — многопроходный ниточный; г – многопроходный ниточный декоративный; д — многослойный многопроходный

В двухслойных сталях в первую очередь сваривают основной слой, а затем плакирующий. При сварке основного слоя недопустимо перемешивание металла шва, выполняемого малоуглеродистыми электродами, с высоколегированным металлом коррозионностойкого слоя, так как это приводит к появлению трещин.

При ремонте сваркой и наплавкой сосудов и аппаратов, работающих в водородсодержащих средах, подготовленные под сварку кромки рекомендуется подогреть до 400 °С (для удаления водорода), а затем охладить до температуры, при которой рекомендуется проводить сварку.

Ремонт дефектных участков наплавкой проводят в два и более слоев. Первый слой рекомендуется выполнять валиками, расположенными перпендикулярно оси корпуса; каждый последующий слой должен перекрывать предыдущий на 1/3 ширины.

Наплавку плакирующего покрытия двухслойной стали можно проводить в один или в два слоя. Для меньшего расплавления основного металла наплавку плакирующего слоя следует вести короткой дугой при минимальном токе. Кратеры необходимо тщательно заплавлять. Однослойную наплавку в один проход выполняют в том случае, когда к наплавленному металлу не предъявляются требования стойкости против межкристаллитной коррозии; наплавку в два слоя выполняют в случае, если такие требования предъявляются. При этом первый слой является переходным.

При ремонтной сварке или наплавке корпусов сосудов и аппаратов из углеродистых и легированных сталей сварочный ток рекомендуется выбирать по табл. 7.4, а температуру предварительного и сопутствующего подогрева (в случае необходимости) — по табл. 7.2. При сварке высоколегированных аустенитных сталей типа Х18Н10Т и Х17Н13М2Т перед наложением последующего шва предыдущий рекомендуется охладить до температуры ниже 100 °С.

Прихватку стыков электродами диаметром 3 мм выполняют сварщики, осуществляющие весь процесс сварки. Каждую прихватку необходимо проконтролировать путем внешнего осмотра. К качеству прихваток предъявляют те же требования, что и к качеству основного шва. Дефектные прихватки полностью удаляют механическим способом (шлифовальным кругом). Вновь выполненные прихватки контролируют осмотром.

При сварке стыков, собранных на прихватах, особенно тщательно следует выполнять корень шва.

В связи с тем, что прихватки являются очагами возможных дефектов (трещин, пор и т.п.), необходимо обеспечить полный переплав металла прихваток и зоны основного металла вокруг прихваток. Для этого подбирают соответствующее сечение прихваток, либо удаляют излишнюю часть металла прихваток механическим способом (шлифовальным кругом).

Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнявшего эти швы. Клеймо наносят на расстоянии 20-50 мм от кромки сварного шва с наружной стороны. У продольных швов клеймо должно находиться в начале и в конце шва на расстоянии 100 мм от кольцевого шва. Для кольцевого шва клеймо должно выбиваться в месте пересечения кольцевого шва с продольным и далее через каждые два метра, но при этом должно быть не менее трех клейм на каждом шве. Если шов с наружной и внутренней сторон заваривают разные сварщики, клеймо ставят только с наружной стороны через дробь. При длине шва менее 400 мм наносят одно клеймо.

Клеймо наносят стандартным штифтом на корпусе с толщиной стенки 6 мм и более. Ставить клеймо наплавкой запрещается.

5.2.1. Работы на внутренней и наружной поверхностях корпуса аппарата проводятся после разборки внутренних и наружных устройств, препятствующих ремонту, а при наличии в зоне дефекта теплоизоляции - снятия ее на площади, обеспечивающей качественное выполнение всех подготовительных, ремонтных и контрольных операций.

Демонтаж устройств, приваренных к корпусу, как правило, должен производиться по металлу устройства механической обработкой (шлифмашинкой и т.д.). Допускается использование для этого термической резки или строжки (кислородной, воздушно-дуговой, плазменно-дуговой). В этом случае резка проводится по металлу устройства на расстоянии 2025 мм от поверхности корпуса.

5.2.2. Поверхность дефектного участка и прилегающей зоны шириной не менее 20 мм на сторону очищается от антикоррозионных покрытий, ржавчины, окалины и других загрязнений.

5.2.3. Определяются границы дефектной зоны в соответствии с таблицей приложения 21.

5.2.4. Метод удаления дефектного участка корпуса выбирается в зависимости от характера, размеров и особенностей развития дефектов:

- трещины всех видов и направлений, как правило, удаляются только механической обработкой с предварительным определением концов трещины цветной дефектоскопией и засверловкой обоих концов трещины на всю глубину сверлом диаметром 56 мм, исключающих ее развитие в процессе выборки. Наибольшее распространение получили методы вышлифовки и высверловки трещин. При сквозной трещине для удобства последующего заплавления целесообразно оставлять слой металла толщиной 2,02,5 мм в качестве подкладки нового шва (эту толщину проверяют несколькими сквозными сверлениями), который полностью переплавляется при последующей сварке корневого шва;

- полное удаление сварных швов с дефектами, а также сквозную вырезку дефектных участков корпуса, дефектных штуцеров и поверхностных дефектов в виде коррозии на большой площади допускается выполнять термической резкой или строжкой. При этом на корпусах аппаратов из низкоуглеродистых, низколегированных кремнемарганцовистых и хромомолибденовых сталей (типа 16ГС, 09Г2С, 12ХМ, 12МХ, 15ХМ) успешно используется кислородная резка). На корпусах из средне- и высоколегированных сталей типа 15Х5М, 08Х18Н10Т используются воздушно-дуговая строжка графитовым электродом и плазменно-дуговая резка. Находят применение методы выборки дефектов специальными покрытыми электродами (таблица приложения 22).

В случае удаления дефектов методами термической резки и специальными покрытыми электродами на корпусных деталях из хромомолибденовых сталей необходим предварительный подогрев зоны удаления до температуры 200250°С.

После удаления дефектов любым способом термической резки зачистка поверхности механическим способом производится на глубину:

- углеродистых и низколегированных сталей до металлического блеска;

- аустенитных сталей типа 08Х18Н10Т, сталей типа 12МХ, 12ХМ, 15ХМ на глубину не менее 1 мм, а сталей типа 15Х5М, 1Х2М1 на глубину не менее 3 мм, считая от наибольшей впадины реза.

Зачищенная поверхность проверяется на отсутствие дефектов цветным методом контроля.

Примечание: допускается вырезка дефектов без предварительного подогрева. В этом случае предусматривается припуск 45 мм на механическую обработку. Припуск удаляется механическим способом (наждачным кругом, фрезерованием и т.п.) с последующим контролем неразрушающими методами на отсутствие трещин.

5.2.5. Удаление дефектов корпусов из двухслойных сталей в основном производится механическим способом. Допускается удалять дефекты термической резкой только со стороны углеродистого основного слоя.

При необходимости вырезки дефекта со стороны плакирующего слоя, в последнем предварительно механическим способом разделывается окно, через которое возможно произвести вырезку дефекта в углеродистом слое термическим способом с зачисткой шлифмашинкой по п.5.2.4. При этом поверхность плакирующего слоя должна быть предохранена от брызг металла.

Допускается вырезка дефектов воздушно-дуговой строжкой (РВД) или специальным плавящимся электродом (таблица приложения 22) в корпусах из двухслойной стали с основным слоем из сталей марок Ст3сп, 16ГС, 09Г2С, 20К при отсутствии требований стойкости плакирующего слоя к межкристаллитной коррозии (МКК). При наличии этих требований строжка РВД или плавящимся электродом может применяться только в отдельных случаях, как исключение, при условии обязательной последующей обработки всей поверхности резки наждачным кругом или другим методом на глубину не менее 1 мм, считая от наибольшей впадины реза, для снятия поверхностного слоя с измененным составом.

5.2.6. После удаления дефектов и зачистки поверхности проверяется полнота удаления дефекта цветной дефектоскопией поверхности выборки и одним из неразрушающих методов контроля внутренних дефектов (см. таблицу приложения 21).

5.2.7. Подготовка дефектных мест под сварку или наплавку производится как механическим, так и термическим способами с соблюдением требований настоящего подраздела 5.2. При подготовке термическим способом необходимо стремиться к удалению минимальных объемов металла с целью уменьшения остаточных напряжений и объема сварочных работ, а полученная поверхность должна быть зачищена механическим способом на глубину по п.5.2.4, считая от наибольшей впадины реза.

5.2.8. При установке на корпусах вставок (латок), замене листов, обечаек и днищ подготовку кромок под сварку производить в соответствии с требованиями чертежа на корпус или, при его отсутствии, по типу соединений, приведенных в приложении 16:

- сварные соединения С-8 рекомендуется применять в условиях одностороннего доступа при сварке горизонтальных швов заплат на вертикальном корпусе аппарата или для приварки днищ к вертикальному корпусу. При этом на нижней кромке свариваемого элемента скос не производится (например, на нижнем днище для его приварки к корпусу или на корпусе для приварки верхнего днища);

- назначение подготовки кромок С-12, С-15 такое же, как С-8, только при двухстороннем доступе. При этом перед подваркой корня шва со стороны притупления (для С-15 после заплавления фаски с одной стороны) производятся вырубка или вышлифовка корня шва с контролем поверхности выборки цветной дефектоскопией;

- сварные соединения С-17 рекомендуется применять в условиях одностороннего доступа при сварке вертикальных швов заплат на вертикальном аппарате (вварка обечаек, приварка днищ и т.д.);

- сварные соединения С-20 рекомендуются для двухсторонней сварки вертикальных швов на вертикальном корпусе или кольцевых швов на горизонтальном корпусе из двухслойных сталей;

- сварные соединения С-21, С-25 используются для тех же случаев, что и С-17, только при двухстороннем доступе к сварному соединению;

- сварные соединения С-39 по назначению и исполнению аналогичны C-25, когда с одной стороны шов выполнять более удобно;

- соединения С-43 по назначению и исполнению аналогичны C-15, когда с одной стороны шов выполнять более удобно;

- соединения С-4 по назначению и применению аналогичны соединениям С-12, только при ремонте корпусов из биметалла;

- соединения С-7 по назначению и применению аналогичны соединениям С-21 только при ремонте корпусов из биметалла;

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Важно!

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

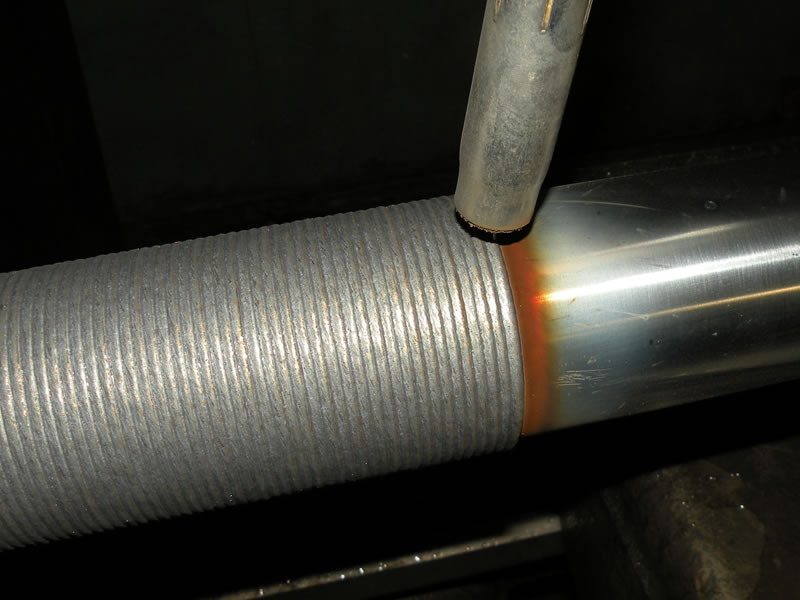

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния. Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей. Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода. Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины. При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи. Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе. Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Обратите внимание!

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева. Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм. Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.

Читайте также: