Посадки основных деталей редукторов

Обновлено: 05.10.2024

КОНЦЫ ВАЛОВ РЕДУКТОРОВ И МОТОР-РЕДУКТОРОВ

Основные размеры, допускаемые крутящие моменты

Reducers and motor-reducers shaft ends. Basic dimensions, allowable torques

* В указателе "Национальные стандарты" 2006 год

ОКС 21.120.10, 21.200. - Примечание "КОДЕКС".

Дата введения 1996-07-01

1 РАЗРАБОТАН Научно-исследовательским и проектно-конструкторским институтом редукторостроения (НИИредуктор) Минмашпрома Украины

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 6-94 от 21 октября 1994 г.)

За принятие проголосовали:

Наименование национального органа стандартизации

Госстандарт Республики Казахстан

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 10 января 1996 г. N 8 межгосударственный стандарт ГОСТ 24266-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на цилиндрические и конические с конусностью 1:10 концы валов редукторов и мотор-редукторов общемашиностроительного применения, выполняемых в виде самостоятельных изделий, передающих крутящий момент при помощи призматических шпонок, и устанавливает основные размеры концов валов и допускаемые крутящие моменты. Стандарт устанавливает обязательные требования, обеспечивающие взаимозаменяемость редукторов и мотор-редукторов, и может быть использован для сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте имеются ссылки на следующие стандарты:

3 ОСНОВНЫЕ РАЗМЕРЫ, ДОПУСКАЕМЫЕ КРУТЯЩИЕ МОМЕНТЫ

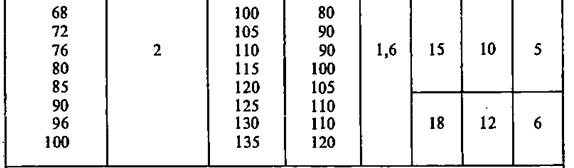

3.1 Значения диаметров концов входных валов и допускаемых крутящих моментов для редукторов должны выбираться из таблицы 1.

3.2 Значения диаметров концов выходных валов и допускаемых крутящих моментов должны выбираться из таблицы 2.

3.3 Размеры концов валов и поля допусков диаметров - по ГОСТ 12080 и ГОСТ 12081.

Дополнительные сведения о размерах цилиндрических концов валов приведены в приложении А.

1 Допускаемые крутящие моменты соответствуют длительной работе редукторов с постоянной или переменной нагрузкой, не выше допускаемой, и пусковыми моментами, не превышающими двукратного значения допускаемых.

2 Допускаемое значение радиальной консольной нагрузки в ньютонах, приложенной к середине посадочной части конца входного вала, - не более 125 для всех редукторов.

3 Значения допускаемых крутящих моментов выбраны по ГОСТ 12080 и ГОСТ 12081 при К=8,0. Допускается выбирать при К, равном 4; 5,6 или 11,2.

4 Допускается увеличение значений допускаемых крутящих моментов при условии обеспечения запасов прочности.

1 Допускаемые крутящие моменты соответствуют длительной работе редукторов и мотор-редукторов с постоянной или переменной нагрузкой, не выше допускаемой, и пусковыми моментами, не превышающими двукратного значения допускаемых.

2 Значения допускаемых крутящих моментов выбраны по ГОСТ 12080 и ГОСТ 12081 при К=5,6. Допускается выбирать при К равном 4,0 или 8,0.

3 Допускается для валов, имеющих частоту вращения менее 25 об/мин, выбирать значения допускаемых крутящих моментов, отличающиеся от приведенных в примечании 2.

4 Допускаемое значение радиальной консольной нагрузки в ньютонах, приложенной к середине конца выходного вала, - не более 125 для планетарных редукторов и мотор-редукторов с передаточным отношением 12,5 и одноступенчатых редукторов и мотор-редукторов всех типов, кроме червячных, и не более 250 - для остальных типов редукторов и мотор-редукторов.

5 Допускается увеличение значений допускаемых крутящих моментов при условии обеспечения запасов прочности.

3.4 Размеры шпонок и шпоночных пазов на цилиндрических концах валов - по ГОСТ 23360, ГОСТ 10748, на конических - по ГОСТ 12081.

Примечание - Допускается исполнение концов валов с двумя шпоночными пазами, расположенными под углом 120°.

ПРИЛОЖЕНИЕ А

(справочное)

Дополнительные сведения о размерах цилиндрических концов валов приведены на рисунке А.1 и в таблице А.1.

Смазывание зубчатого зацепления производится окунанием шестерни в масло, заливаемое внутрь корпуса до ее погружения в масло примерно на высоту зуба.

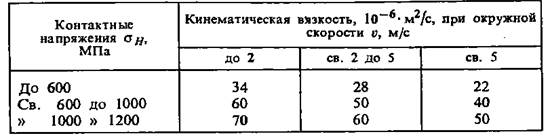

По таблице 10.8 [1] установим вязкость масла. При σH=420,6М Па и скорости υ= 1,07м/с, вязкость масла должна быть приблизительно равна 33∙10-6 м 2 /с.

По таблице 10.10 [1] принимаем масло индустриальное И-40А (по ГОСТ 20799-75).

Объем масленой камеры определим из расчета (0,5…0,8) дм 3 на 1 кВт мощности редуктора на ведомом валу. При мощности Р=3,6 кВт, примем объем масляной камеры V=1,8 дм 3

. Подшипники смазываем пластичным смазочным материалом, закладываемым в подшипниковые камеры при сборке редуктора. Сорт смазки выбираем по таблице 9.14 [1] - литол-24 (по ГОСТ 21150-75).

Технология сборки редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов.

На ведущий вал устанавливаем мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100 ºС.

Собранный узел ведущего вала устанавливаем в крышку редуктора.

В ведомый вал закладываем шпонку 18×11×80мм и напрессовываем зубчатое колесо, до упора в бурт вала, затем надеваем распорную втулку и мазеудерживающие кольца и устанавливаем шарикоподшипники, предварительно нагретые в масле.

Собранный узел ведомого вала укладываем в корпус редуктора и надеваем крышку корпуса редуктора, покрывая предварительно поверхности стыка фланцев спиртовым лаком.

Для центрировки крышку устанавливаем на корпус с помощью двух конических штифтов и затягиваем болты.

Закладываем в подшипниковые сквозные крышки резиновые манжеты и устанавливаем крышки с прокладками.

Регулировку подшипников производим набором тонких металлических прокладок, устанавливаемых под фланцы крышек подшипников.

Прикручиваем к корпусу крышки подшипниковых узлов.

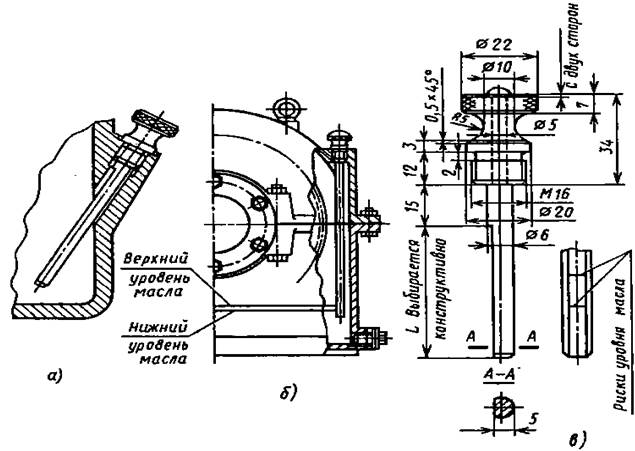

Затем ввертываем пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливаем в корпус масло и закрываем смотровое отверстие крышкой с прокладкой из технического картона.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническим условиями.

Подбор муфты

Для соединения вала электродвигателя и ведущего вала используем муфту упругую втулочно-пальцевую МУВП ГОСТ21424-75. Муфту подбираем в зависимости от условий работы, диаметров соединяемых валов и величины расчетного крутящего момента.

Расчетный крутящий момент определим по формуле

T kT р ном = £ [T ] (86)

Расчётный крутящий момент равен

Tр = 1,5 × 28 ,51 = 42 ,76 р T (Н∙м)

Для муфты соединяющей валы диаметром 24 мм и 28мм, [Т] = 130Н∙м. Проверим резиновые втулки на смятие поверхностей их соприкосновения по формуле

где D1 – диаметр окружности расположения пальцев

z – число пальцев dв – диаметр втулки

lв – длина втулки D1 = 84 мм, z = 4,

Dв = 27мм, lв = 28 мм (табл. К22, [2]).

После подстановки получим

Gcm=2*42,7*10 3 /84*4*27*28=0,337(МПа)

(МПа) Допускаемое напряжение смятия для резины [ ] = 2 см s МПа. Условие выполнено.

Список литературы

1. Курсовое проектирование деталей машин: Учебное пособие для учащихся машиностроительных техникумов / С.А. Чернавский, [и др.]; С.А. Чернавский. – М: Машиностроение, 1987. – 414 с.

2. Самосенко С.Н.,Смелый В.В., Детали машин и основы конструирования:учебное пособие по курсовому проектированию в 3-х частях/ С.Н.Самосенко, [и др.]; С.Н.Самосенко. – Красноярск: КрИЖТ ИрГУПС, 2013. – 353 с.

4. Устюгов, И.И. Детали машин: учебное пособие для учащихся техникумов / И.И. Устюгов.-М: Высш. школа, 1981-399с.

5. Шейнблит А.Е. Курсовое проектирование деталей машин: учебное пособие / А.Е. Шейнблит. – М: Высш. школа. 1991. – 432 с. 6. Стандарт колледжа СТК 11.4. Правила оформления дипломных, курсовых проектов, а также иных текстовых документов.

Выбор различных посадок для подвижных и неподвижных гладких цилиндрических соединений можно производить на основании предварительных расчетов, ориентируясь на аналогичные соединения, условия работы которых хорошо известны.

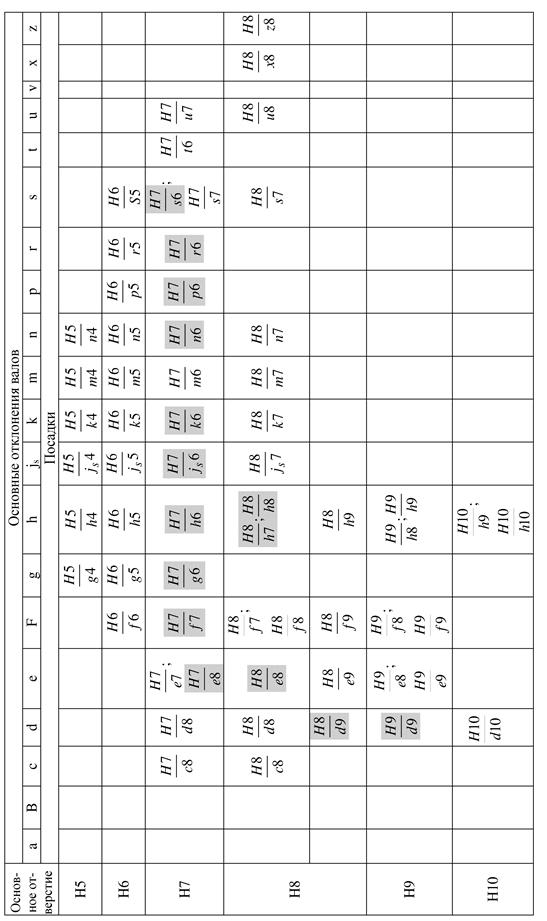

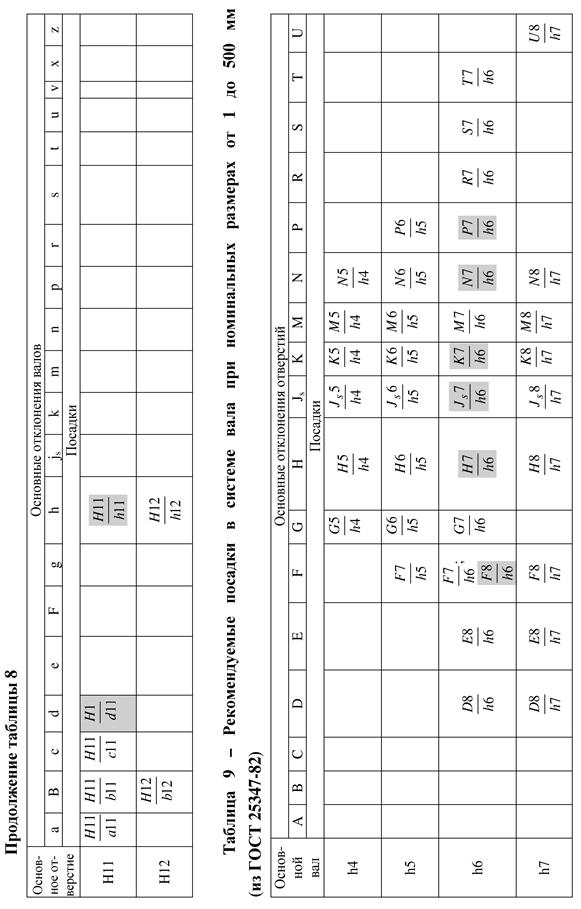

На сборочных чертежах редукторов и коробок скоростей должны быть проставлены посадки, которые рекомендованы ГОСТ 25347-82 (табл. 8,9).

Номинальные размеры (диаметров, длин, высот, глубин и др.) должны быть выбраны из рядов линейных размеров (ГОСТ 6636-69) по табл. 3.

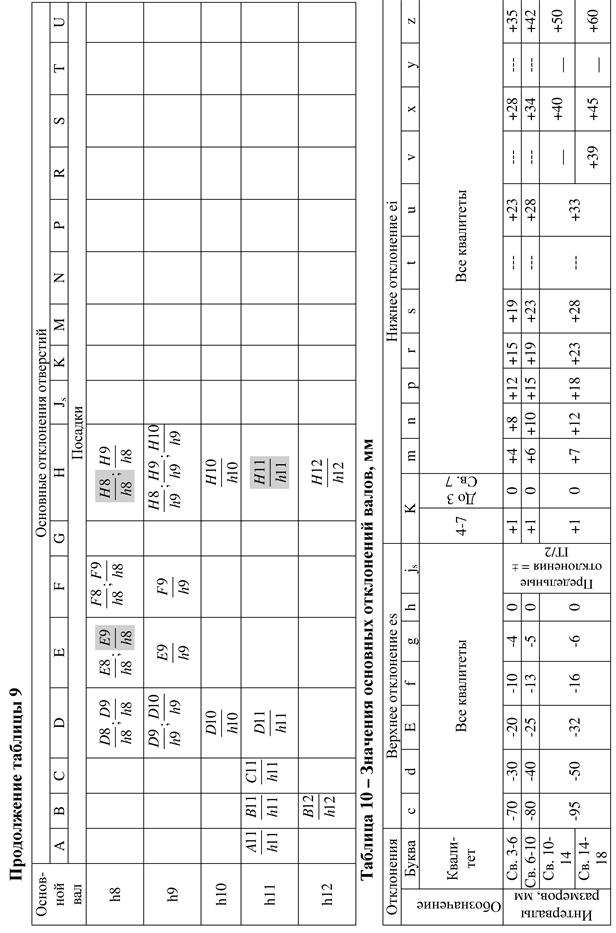

Посадки, как правило, должны назначаться либо в системе отверстия (см. табл. 8) либо в системе вала (см. табл. 9).

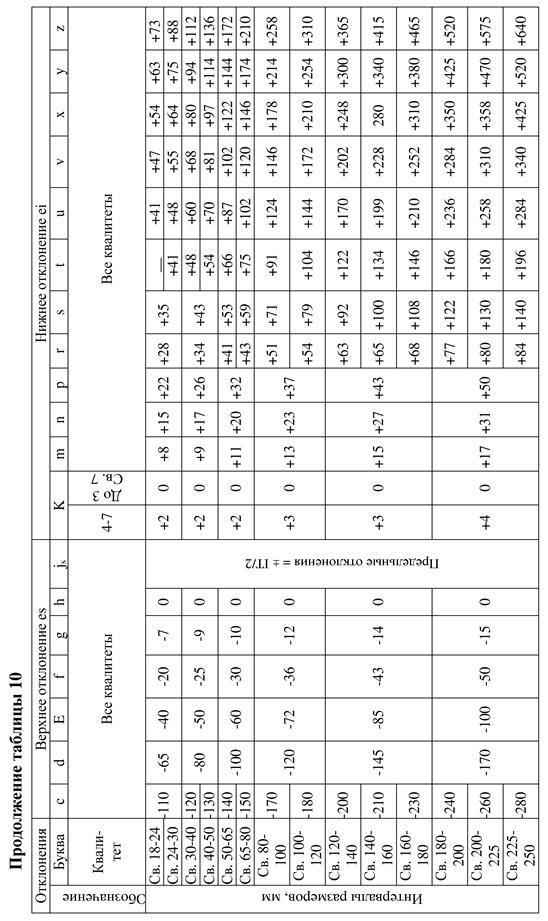

Для образования посадок используют 4 – 12 квалитеты. Числовые значения допусков приведены в табл. 4.

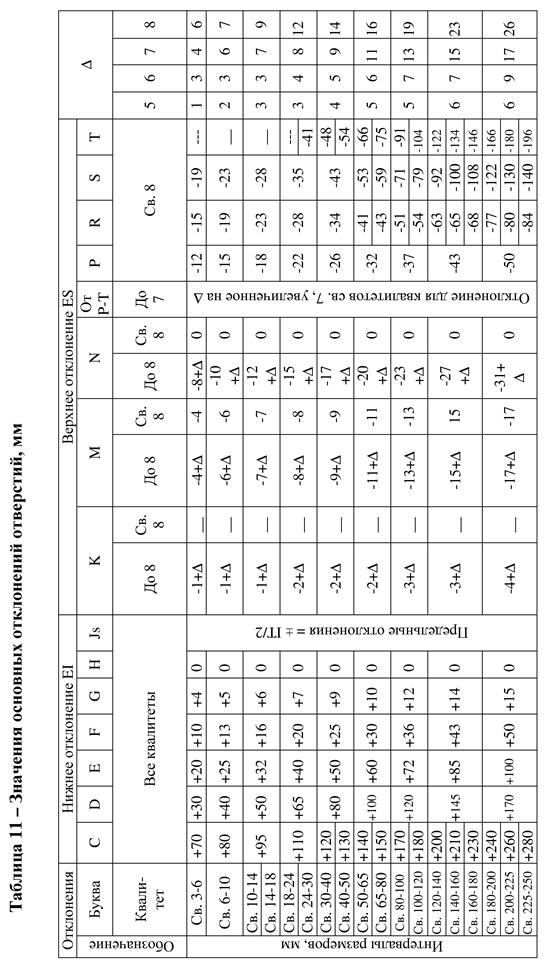

Для построения полей допусков в табл. 10 и 11 приведены значения основных отклонений валов и отверстий.

При назначении посадок следует пользоваться такими рекомендациями: при неодинаковых допусках отверстия и вала больший допуск должен быть у отверстия, например H7/m6.

Посадки, характерные для цилиндрических соединений в редукторах и коробках скоростей, указаны в табл. 12.

| Таблиця 8 - Рекомендуемые посадки в системе отверстия при нормальных размерах от 1 до 500 мм (из ГОСТ 25347-82) |  |

Таблица 12 – Рекомендации по выбору посадок в основных соединениях деталей машин

| Соединения | Рекомендуемые посадки | Примечание |

| Зубчатые колеса на валах редукторов при узловой сборке вне корпуса | ; ; ; ; ; ; ; ; ; ; ; ; ; | Выбор посадки осуществляется расчетным методом |

| Бронзовые венцы зубчатых и червячных колес на стальных чугунных центрах | Без дополнительного крепления | |

| С дополнительным креплением | ||

| Зубатые колеса на валах редукторов при сборке вне корпуса: | С дополнительным креплением от осевого смещения | |

| · ударные нагрузки, вибрации · спокойная работа · изредка снимаемые колеса | ||

| Зубчатые колеса на валах коробок скоростей: · неподвижные в легко доступных местах при сборке внутри корпуса · неподвижные в труднодоступных местах · сменные шестерни · передвижные блок-шестерни на направляющих шпонках · шестерни, свободно вращающиеся на осях | С дополнительным креплением от осевого смещения | |

| С дополнительным креплением от осевого смещения | ||

| С дополнительным креплением от осевого смещения | ||

| Без дополнительного крепления | ||

| С дополнительным креплением от осевого смещения |

Продолжение таблицы 12

| Соединения | Рекомендуемые посадки | Примечание | |

| Зубчатые колеса на шлицевых валах с прямобочным профилем зуба: | Реверсивность передачи | Посадки указаны для центрирующих диаметров. Подробнее см. ГОСТ1139-80 | |

| реверсируемая | нереверсируемая | ||

| · подвижное соединение | |||

| · неподвижное соединение | |||

| Шпоночные соединения: | Вид соединения | ГОСТ 23360-78 | |

| паз вала – шпонка | свободное | нормальное | плотное |

| паз ступицы - шпонка | |||

| Звездочки на валах редукторов | С дополнительным креплением | ||

| Шкивы на валах редукторов и коробок скоростей | С дополнительным креплением | ||

| Муфты на валах редукторов и коробок скоростей | С дополнительным креплением | ||

| Посадки втулок на вал независимые | − | ||

| Посадки втулок на вал, зависящие от посадок соседних деталей | Поля допусков вала | Поля допусков отверстия втулки | − |

| H7 | |||

| H8 | |||

| H9 | |||

| F8 | |||

| E9 | |||

| D9;D10;D11 | |||

| Посадки втулок в корпус независимые | − | ||

| Посадки втулок в корпус, зависящие от посадок соседних деталей | Поля допусков корпуса | Поля допусков втулки | − |

| H7 | |||

| H8 | |||

| H9 | |||

| Js7 | js6 | ||

| Js8 | js7 |

Продолжение таблицы 12

| Соединения | Рекомендуемые посадки | Примечание |

| Посадки колец на вал независимые: | частота вращения вала n, мин -1 | − |

| Посадки колец на вал, зависящие от соседних деталей: | Поля допусков отверстий колец | |

| частота вращения вала n, мин -1 | ||

| D11;D10;D9 | H11;H10;H9 | |

| Посадки колец в корпус | Поле допуска наружного диаметра кольца d11 | − |

| Посадки крышек подшипников: | − | |

| · привертные глухие | ||

| · привертные с отверстием для выходного вала | ||

| · закладные глухие | по кольцевому выступу | |

| · закладные глухие с отверстием для выходного вала | по цилиндрической поверхности | |

| Посадки стаканов подшипников | − | |

| Посадки стаканов (неподвижных) | − | |

| Посадки центрирующего кольца фланца фланцевого электродвигателя в корпусе | − | |

| Посадки втулок подшипников скольжения в шестернях, шкивах | − | |

| Посадки втулок подшипников скольжения в корпусах | − | |

| Посадки штифтов, штырей, пальцев, работающих на изгиб или срез, в других деталях | Без дополнительных креплений |

Продолжение таблицы 12

| Соединения | Рекомендуемые посадки | Примечание |

| Посадки в системах управления блочными шестернями: | С дополнительным креплением | |

| · большинство неподвижных соединений | ||

| · нажимные рычаги, вилки, зубчатые секторы на валах | С дополнительным креплением | |

| · большинство подвижных соединений (валик в корпусе, нажимная вилка на направляющей оси) | При повышенных требованиях к центрированию | |

| · камень на пальце нажимной вилки и рычага | − | |

| · камень в проточке нажимного кольца | − | |

| Посадки сменных втулок, стаканов в корпусах | С дополнительным креплением | |

| Поля допусков на валах под уплотнения: | ||

| манжетные | d9 | − |

| войлочные | h11 | − |

| Посадки под щелевые и лабиринтные уплотнения | − |

Примечание. Серым цветом отмечены предпочтительные посадки.

Посадки назначаем в соответствии с указаниями, данными в таблице 10. Посадка зубчатого колеса на вал по ГОСТ25347-82. Посадка звездочки цепной передачи (шкала ременной передачи) на вал редуктора . Шейки валов под подшипники выполняем с отклонением вала k6. Отклонения отверстий в корпусе под наружные кольца по Н7. Остальные посадки назначаем, пользуясь данными таблицы 10.

СМАЗКА ЗАЦЕПЛЕНИЯ И ПОДШИПНИКОВ РЕДУКТОРА. ВЫБОР СОРТА МАСЛА

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колеса на всю длину зуба.

По таблице 11 устанавливаем вязкость масла при и υ.

По таблице 12 принимаем масло индустриальное по ГОСТ 20799-75.

Подшипники смазываем пластичным смазочным материалом, закладываемым в подшипниковые камеры при монтаже.

Сорт мази – солидол марки УС – 2.

СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

В ведомый вал закладывают шпонку b*h*l и напрессовывают коническое зубчатое колесо до упора в бурт вала; затем надевают мазеудерживающие кольца. Устанавливают роликоподшипники и одевают распорную втулку.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью 2-х конических штифтов; затягивают болты, крепящие крышку к корпусу. Перед постановкой сквозных крышек в проточки закладывают манжеты. Проверяют проворачиванием валов отсутствие заклинивания подшипников и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку. Устанавливают звездочку и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. С.А. Чернавский. Курсовое проектирование деталей машин. М.: Машиностроение. 1987

2. В.Э. Завистовский. Техническая механика. Детали машин. Мн.: Белорусская энциклопедия им. П. Бровки, 2010

ЗАКЛЮЧЕНИЕ

Объектом курсового проекта являются механические передачи для преобразования вращательного движения. Наиболее распространёнными объектами изучения в курсовом проекте являются цилиндрические. Конические, червячные передачи, что связано с применением их в практике.

Объектом разработки данного проекта является конический редуктор с прямыми зубьями, предназначенный для привода ленточного транспортера.

В ходе работы были использованы знания по курсу многих теоретических прикладных наук.

Таблица 1 – Значение КПД механических передач, подшипниковых пар и муфт

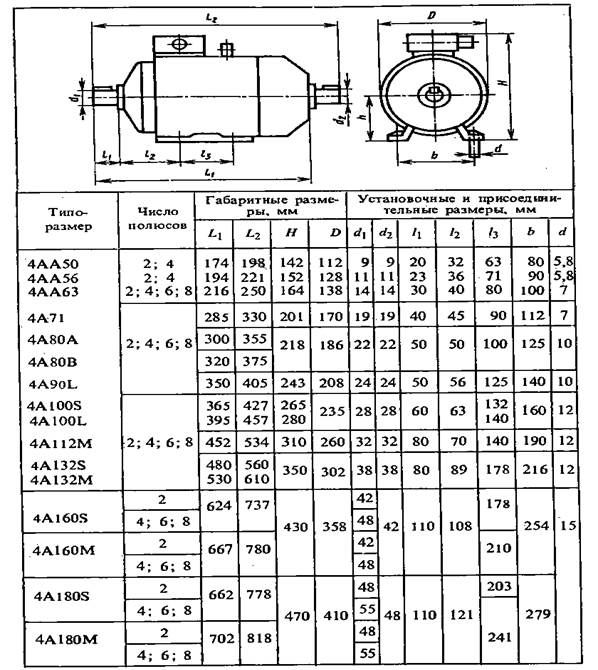

Таблица 2 – Электродвигатели асинхронные серии 4А, закрытые обдуваемые (ГОСТ 19523-81)

П р и м е ч а н и я:

1. Пример условного обозначения электродвигателя мощностью 11кВт, синхронная частота вращения 1500 об/мин:

Электродвигатель 4А132М4У3

2. Значения символов в условных обозначениях: цифра 4 указывает порядковый номер серии, буква А – род двигателя – асинхронный. Следующие за буквой А числа (двух- или трехзначные) соответствуют высоте оси вращения, мм; буквы L, S и M относятся к установочным размерам по длине станины; буквы А и В – условные обозначения длины сердечника статора. Цифры 2,4,6 и 8 означают число полюсов. Последние два знака УЗ показывают, что двигатель предназначен для эксплуатации в зоне умеренного климата.

3. В графе s указано скольжение, %; в графе даны значения отношения величин пускового и номинального вращающих моментов.

4. Габаритные и установочные размеры двигателей серии 4А даны в табл. П2.

Таблица 3 – Электродвигатели серии 4А

Таблица 4 –Значения передаточных чисел u механических передач

| Тип передачи | Ряд значений u |

| Зубчатая передача ГОСТ 2185-66 | Ряд 1: 1,00; 1,25; 1,6; 2,00; 3,15; 4,0; 5,0; 6,3; 8,0; 10 |

| Ряд 2: 1,12; 1,40; 1,8; 2,24; 2,8; 3,55; 4,5; 5,6; 7,1; 9,0 | |

| Червячная передача ГОСТ 2144-76 | Ряд 1: 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80 |

| Ряд 2: 9; 11,2; 14; 18; 22,4; 28; 35,5; 45; 56; 71 | |

| Ременная передача (плоским и клиновым ремнем) | 1,00; 1,12; 1,25; 1,4; 1,6; 1,8; 2,00; 2,24; 2,5; 2,8; 3,00; 3,15; 3,55; 4,0; 4,5; 5,0; 5,6; 6,3 |

| Цепная передача | 1,0; 1,6; 2,0; 3,0; 4,0; 5,0; 6,0 |

Таблица 5 – значение коэффициентов

П р и м е ч а н и е. Данные, приведенные в столбце 1, относятся к передачам с консольным расположением зубчатого колеса; 2 – к передачам с несимметричным расположением колес по отношению к опорам; 3 – к передачам с симметричным расположением.

Таблица 6 – значение коэффициентов

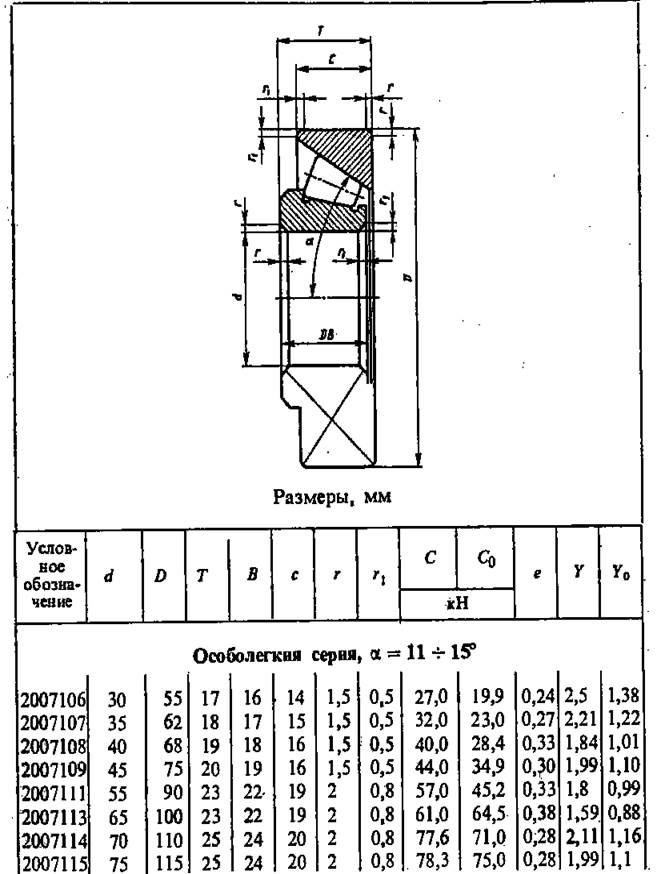

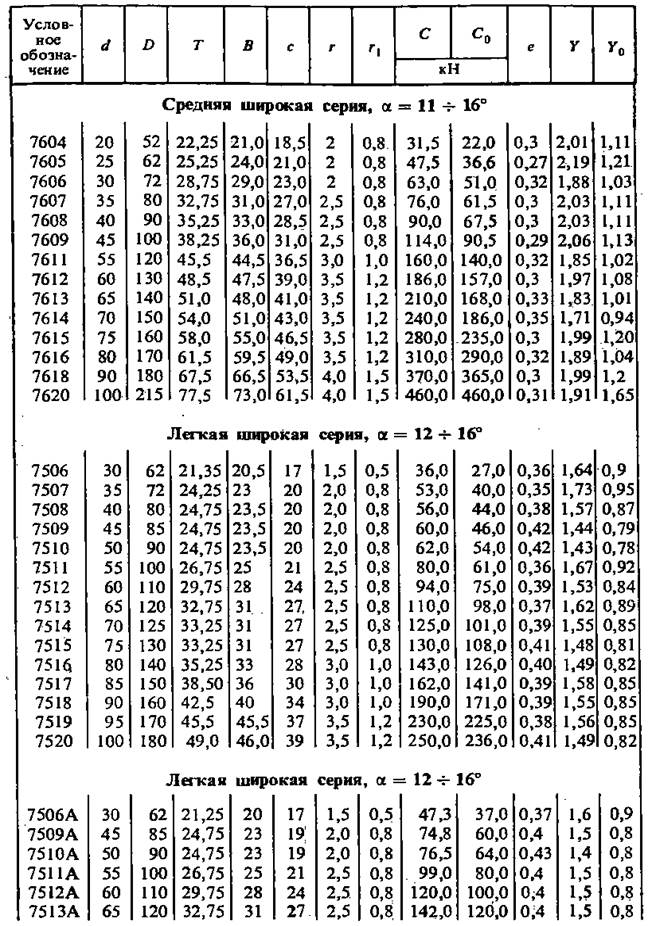

Таблица 7 – Роликоподшипники конические однорядные (по ГОСТ 333-79)

Таблица 8 – Шпонки призматические (ГОСТ 23360-78)

П р и м е ч а н и я:

1. Длину шпонки выбирают из ряда: 6, 8, 10, 12, 14, 16, 18, 20, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200… (до 500).

2. Материал шпонок – сталь чистотянутая с временным сопротивлением разрыву не менее 590Мпа.

3. Примеры условного обозначения шпонок:

исполнение 1, сечение b*h = 20*12, длина 90 мм:

шпонка 20*12*90 ГОСТ 23360-78

То же, исполнение 2

шпонка 220*12*90 ГОСТ 23360-78

Таблица 9 – Значения и

Таблица 10 – Посадки основных деталей передач

П р и м е ч а н и е. Для подшипников качения указаны отклонения валов и отверстий, а не обозначения полей допусков соединений. Потому что подшипники являются готовыми изделиями, идущими на сборку без дополнительной обработки.

Таблица 11 – Рекомендуемые значения вязкости масел для смазывания зубчатых передач при 50 0 С

Таблица 12 – Масла, применяемые для смазывания зубчатых и червячных передач

Таблица 13 – Пробки с маслоспускным отверстием

Таблица 14 - Необходимые рисунки

1) Жезловый маслоуказатель: а – установка в нижней части редуктора; б – установка в крышке корпуса; в – примерные размеры маслоуказателя для небольших редукторов

| 2) Мазеудерживающее кольцо |

|

3) Стакан |

4) Крышки глухие: а- с удлиненным бортом, б- с бортом h 15 мм |

6) Гайки круглые шлицевые

Пример обозначения гайки нормальной точности с диаметром d = 64мм, с шагом резьбы 2 мм с полем допуска 6Н, из стали 35Ч с покрытием 0,1 толщиной 9мкм:

Для обеспечения условия сборки конструкции цилиндрического редуктора назначаем посадки:

| Соединяемые детали | Обозначение посадки |

| Цилиндрическое колесо - вал | H7/p6 |

| Крышка подшипника сквозная – корпус редуктора | H7/h8 |

| Крышка подшипника глухая – корпус редуктора | H7/d11 |

| Наружное кольцо подшипника – корпус редуктора | H7/l0 |

| Внутреннее кольцо подшипника - вал | L0/k6 |

ЛИТЕРАТУРА

2. Иванов М.Н., Финогенов В.А. Детали машин. 12-е изд., перераб. - М.: Высшая школа, 2008. - 408 с.

3. Курмаз Л. В., Курмаз О. Л. Конструирование узлов и деталей машин: справочное учебно-методическое пособие /. - М. : Высшая школа, 2007. - 455 с.

Задания

Задание 1. Спроектировать приводную станцию ленточного конвейера по схеме рис. 1. Исходные данные: мощность на валу барабана РБ, его угловая скорость ωБ приведены в табл. 1.

Рис. 1. Кинематическая схема конвейера к заданию 1

Исходные данные для проектирования привода по схеме рис.1

Задание 2. Спроектировать приводную станцию ленточного конвейера по схеме рис. 6. Исходные данные: мощность на валу барабана РБ, его угловая скорость ωБ приведены в табл. 2.

Рис. 2. Кинематическая схема конвейера к заданию 2

Исходные данные для проектирования привода по схеме рис. 2

Задание 3. Спроектировать привод к цепному конвейеру по схеме рис. 3. Исходные данные: мощность Рз на ведущей звездочке цепного конвейера, ее угловая скорость ωз, приведены в табл. 3.

Рис. 3. Кинематическая схема конвейера к заданию 3

Исходные данные для проектирования привода по схеме рис. 3

Задание 4. Спроектировать привод ленточного конвейера по схеме рис. 4. Исходные данные: тяговое усилие F Б на барабане, скорость ленты V л диаметр барабана D Б конвейера приведены в табл. 4.

Рис. 4. Кинематическая схема конвейера к заданию 4

Исходные данные для проектирования привода по схеме рис. 4

Задание 5. Спроектировать привод цепного конвейера по схеме рис. 5. Исходные данные: мощность Рз на валу звездочки конвейера, угловая скорость звездочки ωз и особенности корпуса редуктора приведены в табл. 5.

Рис. 5. Кинематическая схема конвейера к заданию 5

Исходные данные для проектирования привода по схеме рис. 5

Особенности корпуса редуктора

Нижнее расположение шестерни

Верхнее расположение шестерни

Примерные значения к.п.д. различных передач

Приложение

Рекомендуемые передаточные числа u различных передач

| Вид передачи | Среднее передаточное число | Максимально возможное передаточное число |

| Открытая цилиндрическая зубчатая передача | 3…7 | 12 |

| Закрытая цилиндрическая зубчатая передача | 3…6 | 10 |

| Закрытая коническая зубчатая передача | 2…3 | 6 |

| Открытая червячная передача | 10…60 | 120 |

| Закрытая червячная передача | 10…40 | 80 |

| Открытая цепная передача | 2…6 | 8 |

| Открытая плоскоременная передача | 2…5 | 6 |

| Открытая клиноременная передача | 2…5 | 7 |

Стандартные значения передаточных чисел u

| 1 ряд | 1,00 | 1,25 | 1,6 | 2,00 | 2,50 | 3,15 | 4,0 | 5,0 | 6,3 | 8,0 | 10,0 | 12,5 | 16,0 | 20,0 | 25 | 31,5 |

| 2 ряд | 1,12 | 1,40 | 1,8 | 2,24 | 2,8 | 3,55 | 4,5 | 5,6 | 7,1 | 9,0 | 11,2 | 14,0 | 18,0 | 22,4 | 28 | 35,5 |

Примечание. Округлять до ближайшего значения из любого ряда, при равных условиях следует предпочитать первый ряд.

Рекомендуемое значение коэффициента y ba для редукторов общего назначения

Твёрдость рабочих поверхностей зубьев

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Читайте также: