Прессовая посадка колес цельнокатаных на оси

Обновлено: 18.09.2024

Безопасность движения поездов во многом зависит от надежного соединения колеса с осью, которое осуществляется главным образом посредством прессовой посадки. При этом способе колеса, посаженные на ось, удерживаются на ней благодаря наличию натяга, образующегося за счет несколько большего диаметра подступичной части оси по сравнению с диаметром ступицы колеса. При этом от величины натяга существенно зависит прочность соединения: недопустимы как завышенные, так и заниженные натяги. Кроме того, на надежность соединения колеса с осью влияет точность обработки посадочных поверхностей и процесс запрессовки. Поэтому размеры прессового соединения колеса с осью и технология запрессовки должны строго соответствовать ГОСТ 4835-80 и другим указанным в нем стандартам, а также требованиям нормативно-технической документации МПС России, в которых установлены нормы контроля прочности посадки и способы устранения неисправностей, возникающих в процессе запрессовки. Формирование вагонных колесных пар и процесс запрессовки колес на ось осуществляют в колесных цехах вагоностроительных (ВСЗ) и вагоноремонтных (ВРЗ) заводов и вагонных колесных мастерских (ВКМ), оснащенных станками для обработки осей и колес, стендами для дефектоскопии осей и колес, гидравлическими прессами с индикатором качества запрессовки, подъемными кранами, транспортными механизмами и др. Перед запрессовкой производят обработку сопрягаемых поверхностей ступицы колеса и подступичной части оси с соблюдением норм натяга, допусков округлости (овальности), профиля продольного сечения (конусообразности), волнистости, шероховатости.

Для обеспечения плавного захода оси в ступицу колеса при запрессовке наружный конец подступичной части оси обтачивается на конус с разностью диаметров не более 1 мм и длиной 7—15 мм (запрессовочный конус). Для обеспечения установленной шероховатости подступичные и средняя части оси после механической обработки упрочняются накатыванием специальными роликами и затем испытывают магнитным дефектоскопом. Посадочная поверхность ступицы колеса растачивается на карусельном станке с обеспечением натяга в пределах 0,1—0,25 мм. Во избежание задиров в процессе запрессовки и снижения концентрации напряжений в оси внутренние кромки отверстия ступицы выполняют с закруглением радиусом 4—5 мм.

Процесс запрессовки колес на ось выполняется следующим образом. Подготовленное колесо и ось подвешивают на балке пресса так, чтобы геометрические оси отверстия ступицы, плунжера пресса и вагонной оси совпадали. Сопрягаемые поверхности оси и колеса покрывают ровным слоем натуральной олифы или другого вареного растительного масла (льняного, конопляного или подсолнечного). Конец оси вставляют в отверстие ступицы, а торец другого конца оси упирают в торец плунжера, для защиты от повреждения резьбовой части на шейку оси надевают предохранительный стакан, включают электродвигатель пресса, что обеспечивает продвижение плунжера со скоростью не более 2 мм/с, необходимой для качественной запрессовки. После посадки одного колеса ось поворачивается и процесс повторяется.

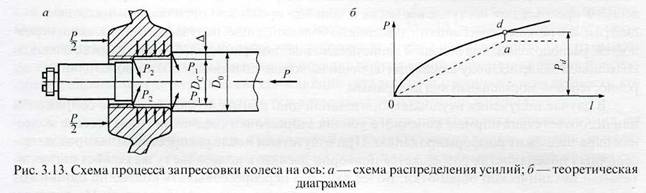

Благодаря натягу, сопрягаемые поверхности деформируются под действием силы пресса Р (рис. 3.13, а), преодолевая силы сопротивления деформации оси Р1 и ступицы колеса Р2, а также силу трения Рт. Причем сила трения по мере продвижения оси относи¬тельно ступицы колеса возрастает по закону, близкому к прямолинейному, а сила для ее преодоления — по линии 0а (рис. 3.13, б).

Суммарная кривая Оd учитывает преодоление сил Р 1 , и Р 2 и представляет собой теоретическую диаграмму зависимости усилия запрессовки от величины продвижения колеса на оси

Рациональное усилие в конце запрессовки должно находиться в пределах 390—580 кН на каждые 100 мм диаметра подступичной части оси.

Недопустимы как меньшие, так и большие величины конечных усилий запрессовки: меньшие не обеспечат необходимой прочности прессового соединения, а большие — вызовут перенапряжения материала оси и ступицы. Форма диаграммы запрессовки должна быть плавно нарастающей, несколько выпуклой кривой и почти горизонтальной в конце.

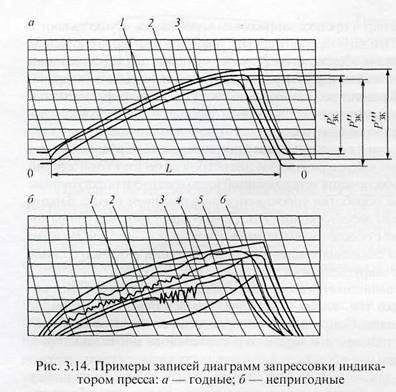

На каждую формируемую колесную пару индикатор вычерчивает две диаграммы — для левого и правого колес.

Качество запрессовки устанавливают анализом диаграммы. При этом контролируемыми параметрами диаграммы являются конечное усилие, длина сопряжения и форма кривой. Конечное усилие (рис. 3.14, а) определяют положением верхней точки кривой 3 от нулевой линии. В случае расположения начала и конца кривой выше или ниже нулевой линии (кривые У и 2, например) конечное усилие определяется с учетом величины этого смещения, т.е. так, как показано на рис. 3.14, а величинами Р´зк и Р´´зк, а при перекосе диаграммы конечное отклонение от нулевой линии также учитывается. В этих случаях при соот¬ветствии нормам конечного усилия запрессовка не бракуется. Минимально допустимая длина сопряжения L, определяемая по диаграмме (рис. 3.14, а), должна быть не менее 145i мм для колес номинального диаметра 950 мм и 155i мм для колес диаметра 1050 мм (i — передаточное число индикатора, т.е. масштаб диаграммы по длине). Вследствие некачественной обработки сопрягаемых поверхностей ступицы колеса и подступичной части оси, а также наличии других отклонений диаграммы будут иметь особенности по сравнению с нормальной (рис. 3.14, 6): 1 — вогнутость диаграммы, получаемая при наличии прямых конусов или впадин на посадочных поверхностях; 2—диаграмма с резкими колебаниями давления в средней части, получаемая при наличии на посадочных поверхностях резко выраженных неровностей; 3—диаграмма со скачком давления в конце запрессовки, получаемая в результате замедленного прекращения поступления масла в цилиндр пресса при окончании запрессовки; 4 — диаграмма с резкими колебаниями давления на большой длине, получаемая при наличии неровностей, расположенных на большой длине посадочных поверхностей; 5—диаграмма с плавным колебанием давления, получаемая при наличии на посадочных поверхностях более длинных неровностей; 6— нормальный вид диаграммы.

В случае получения неудовлетворительной диаграммы по форме, длине сопряжения или несоответствия нормам конечного усилия запрессовки соединение бракуется, а колесная пара подлежит расформированию. При отсутствии после распрессовки задиров на посадочных поверхностях разрешается повторно насадить колесо на ту же ось без дополнительной механической обработки. Более двух раз перепрессовывать колесо на один и тот же конец оси не разрешается без дополнительной механической обработки. На типовом бланке диаграммы записывают следующие данные: дату запрессовки, тип колесной пары, диаметры подступичной части оси и отверстия ступицы с точностью до 0,01 мм, номер оси, натяг, длину ступицы, конечное усилие запрессовки, маркировку цельнокатаного колеса правого (со стороны маркировки на торце оси) и левого.

У сформированных колесных пар подлежат проверке: расстояние между внутренними боковыми поверхностями ободов колес, разность расстояний между внутренними боковыми поверхностями ободов колес до ближних к ним торцов оси, разность диаметров колес по кругу катания, отклонение от соосности кругов катания колес относительно оси базовой поверхности. После осмотра, обмера и проверки колесные пары передают на участок механической обработки, где производится обработка поверхности катания, обточка и накатка шеек, а затем проверяют основные размеры колесной пары. Обработанные колесные пары передаются на участок окраски, где они покрываются краской черного цвета на олифе, лаком или эмалью.

Одним из важнейших преимуществ прессового соединения вагонных колес с осью является наличие контроля качества запрессовки путем анализа индикаторной диаграммы, что обеспечивает надежность работы колесной пары и безопасность движения поездов. Однако при прессовой посадке колес на оси обычно до 25—30 % напрессовок имеет несоответствие конечных усилий нормам или отклонение формы индикаторной диаграммы от допустимой. Кроме того, при прессовой посадке иногда возникают механические повреждения сопрягаемых поверхностей, снижающие усталостную прочность и надежность колесной пары, а также сдвиги колес с оси в процессе эксплуатации вагонов.

С целью устранения перечисленных недостатков проводились исследования по применению тепловой посадки, при которой нагретую ступицу колеса, имеющую предварительный натяг, свободно надевают на ось, а после остывания колесо прочно соединяется с осью.

Процесс запрессовки колес на ось выполняется в такой последовательности: подготовленное колесо и ось подвешивают на балке пресса так, чтобы геометрические оси отверстия ступицы, плунжера пресса и вагонной оси совпадали. Сопрягаемые поверхности оси и колеса покрывают натуральной олифой, конец оси вставляют в отверстие ступицы, а другой торец оси упирается в торец плунжера пресса.

Для того чтобы в процессе запрессовки не повредить резьбовую часть для гайки крепления роликовых подшипников, на конец оси надевают предохранительный стакан, который упирается в заднюю галтель шейки.

После этого включают электродвигатель пресса, и плунжер приводится в движение, продвигая ось относительно ступицы колеса со скоростью 2 мм/с, что обеспечивает нормальную запрессовку.

После запрессовки одного колеса, ось поворачивается другим концом и на нее напрессовывается второе колесо. Давление в процессе запрессовки должно возрастать равномерно.

Рациональное усилие запрессовки колес на ось принимается 370—550 кН на каждые 100 мм диаметра подстуличной части оси. По форме нормальная диаграмма запрессовки имеет вид плавной нарастающей, несколько выпуклой вверх кривой. На каждую формируемую колесную пару индикатор вычерчивает две диаграммы—для левого и правого колес.

Контролируемые параметры диаграммы: конечные усилия, длина сопряжений и форма кривой линии. Конечные усилия Рак на диаграмме запрессовки определяются положением точки кривой, соответствующей концу процесса 3 запрессовки. При расположении начала и конца кривой выше или ниже нулевой линии, 2, а также при перекосе диаграммы запрессовка не бракуется.

В зависимости от качества обработки сопрягаемых поверхностей колес и оси, а также вследствие ряда других причин запрессовка может быть некачественной.

При отсутствии после распрессовки задиров на посадочных поверхностях разрешается повторно насаживать колеса на ту же ось без дополнительной механической обработки. Более двух раз перепрессо-вывать колесо на один и тот же конец оси не разрешается без дополнительной механической обработки.

На бланке диаграммы запрессовки записывают следующие данные: дата запрессовки, тип колесной пары, диаметры подступичной части оси и отверстия ступицы (с точностью до 0,01 мм), номер оси, натяг, длина ступицы, (Конечное усилие запрессовки, маркировка цельнокатаного колеса, правое (со стороны маркировки на торце оси) или левое.

Класс точности самопишущего прибора должен быть не ниже 1,5%, погрешность диаграммы – 2,5%, толщина линии записи – не более 0,6мм по ГОСТ 2405.Допускается запись диаграммы запрессовки с использованием электронных приборов (компьютеров), согласованной в установленном порядке.

РД 32 ЦВ 131-2012

9.2 Скорость движения плунжера гидравлического пресса при запрессовке должна быть не выше 3 мм/с.

9.3 Масштаб записи диаграммы запрессовки по длине должен быть не менее 1:2, а 1 мм диаграммы по высоте должен соответствовать усилию не более 24,5 (кН 2,5 тс).

9.4 Прессуемые элементы колесных пар (цельнокатаные колеса и оси) должны иметь одинаковую температуру; допускается разница не более 10°С при условии превышения температуры колеса над температурой оси.

9.5 Перед запрессовкой элементы колесных пар проверяют и подбирают по размерам. Посадочные поверхности ступиц колес и подступичные части осей должны быть тщательно очищены, насухо протерты и покрыты ровным слоем натуральной олифы по ГОСТ 7931 или другого термообработанного растительного масла (льняное по ГОСТ 5791, конопляное по ГОСТ 8989 или подсолнечное по ГОСТ Р 52465). При термообработке масло следует нагреть до температуры 140-150 °С. Выдержать при этой температуре от 2 до3 часов, а затем после охлаждения дать отстояться не менее 48 часов. Осадок масла не должен использоваться при запрессовке.

9.6 Качество запрессовки контролируется по индикаторной диаграмме.

К основным контролируемым параметрам диаграммы запрессовки относятся:

а) величина конечных усилий Рзк;

б) длина сопряжения;

20 2 ) и тонно-силах (тс) дляразличныхдиаметров подступичных частей осей (через 1 мм) с учетом переводного коэффициента пресса из кгс/см 2 в тс. При составлении таблицы результаты подсчета округляют до целых значений 100 кПа (1,0кгс/см 2 ) в сторону повышения для нижнего и верхнего пределов.

Указанная таблица должна быть утверждена руководством вагоноремонтных компаний или главным инженеромзавода. Если самопишущий прибор регистрирует усилие запрессовки, таблица перевода

РД 32 ЦВ 131-2012

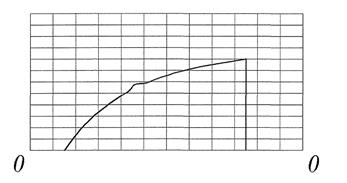

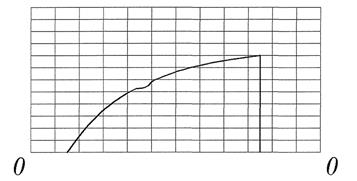

9.9 По форме нормальная диаграмма запрессовки должна иметь плавно нарастающую кривую по всей длине с начала до конца (рисунок 8).

9.10 Минимально допустимая длина сопряжения, определяемая по диаграмме запрессовки (рисунок 8), должна быть не менее L=145i мм; где

i- передаточное число индикатора (масштаб диаграммы по длине).

|

Рисунок 8 - Нормальная диаграмма запрессовки

9.11 В случае если при запрессовке колеса на ось будет получена неудовлетворительная по форме и длине сопряжения диаграмма или конечноеусилие запрессовки не будет соответствовать установленной в п. 9.7 норме, прессовое соединение бракуется и подлежит распрессовке.

9.12 Распрессованное колесо разрешается повторно насаживать на тот же или другой распрессованый конец оси или другую распрессованную ось без дополнительной механической обработки оси при условии, что на посадочных поверхностях подступичной части оси и отверстия ступицы задиры отсутствуют.

Не разрешается более двух раз перепрессовывать колесо на один и тот же конец оси без дополнительной механической обработки одной из сопрягаемых поверхностей.

При перепрессовках конечное усилие должно соответствовать п. 9.7 с увеличением нижнего предела на 15%.

1 Запрещается повторно перепрессовывать соединения, диаграммы которых имели резкие колебания давления (рисунке 9).

2 На подступичной части оси после распрессовки допускаются продольные риски глубиной

не более 0,03 мм.

3 Колесо или ось, подвергшиеся запрессовке и перепрессовке, разрешается использовать без дополнительной механической обработки для установки на новые конец оси или колесо. При этом конечные усилия запрессовки по п.9.7.

РД 32 ЦВ 131-2012

|

Рисунок 9 - Диаграмма запрессовки с резкими колебаниями давления

9.13 Для удаления забоин, вмятин, рисок и других дефектов, выявленных перед формированием или после распрессовки колесной пары, подступичные части осей допускается подвергать дополнительной механической обработке и повторному упрочнению накатыванием роликами. При этом повторное дефектоскопирование не производится.

9.14 На бланке диаграммы, кроме кривой изменения давления, должны быть записаны следующие данные: дата запрессовки, тип колесной пары, номер оси, диаметры подступичной части оси и отверстия ступицы колеса (с точностью до 0,01 мм), длина ступицы колеса, величина натяга, конечное усилие запрессовки в кило-ньютонах (тонно-сил), номер цельнокатаного колеса, год изготовления и условный номер завода-изготовителя колеса, сторона колесной пары (правая или левая). Допускается на бланке диаграммы указывать расстояние между внутренними гранямиколес, диаметрколес по кругу катания, номер плавки колеса.

9.15 Диаграммы годных прессовых соединений после формирования колесных пар хранятся в течение 15 лет. При этом к диаграммам годных прессовых соединений, полученным при перепрессовках элементов колесной пары,должны быть подшиты(подклеены) диаграммы забракованных прессовых соединений, полученные при предыдущих напрессовках этих элементов.

9.16 Величина конечных усилий Рзк на диаграмме запрессовки (рис. 8) определяетсяуровнемточкикривой,соответствующейконцу запрессовки (рисунок 10. а, 10. б) при расположении диаграммы выше(рисунок10. в) или ниже (рисунок10. г) нулевой линии 0-0, а также при перекосе (рисунок10. д) запрессовка не бракуется, а конечныеусилия должны определяться уровнем

РД 32 ЦВ 131-2012

точки диаграммы, соответствующей концу запрессовки сучетом величины смещения нулевой линии. При обнаружении смещенных диаграмм запрессовки должны быть приняты меры для ликвидации смещения.

Не подлежат браковке диаграммы, имеющие вначале запись холостого хода плунжера пресса (рисунок10е). Величину конечных запрессовочных усилий в этом случае необходимо определять уровнем точки кривой, соответствующей концу процесса запрессовки, с уменьшением на величину давления холостого хода.

Примечание - Допускается вносить исправления на бланке диаграммы при нечеткой записи данных запрессовки, номера оси и колес путем перечеркивания с подписью ответственных лиц.

9.17 Длина сопряжения L на диаграмме запрессовки (п. 9.10) определяется размером абсцисс активной ветви, т.е. расстоянием от начала ее подъема до точки перехода в горизонтальный или наклонный участок в конце (рисунок 11). При отсутствии горизонтального или наклонного участка в конце длина сопряжения равна длине диаграммы.

9.18 Порядок определения качества (пригодности) прессовых соединений, диаграммы которых имеют отклонения от нормальной формы (п.п. 9.6, 9.7) указаны в таблице 9.1.

Рисунок 10 - Определение величин конечных усилий Рзк на диаграммах запрессовки

РД 32 ЦВ 131-2012

|

Рисунок 11- Определение длины сопряжения на диаграмме запрессовке.

РД 32 ЦВ 131-2012

РД 32 ЦВ 131-2012

1) при оценке длине сопряжения таких диаграмм измерения длина должна быть уменьшена на величину горизонтальной прямой или их суммы

2) горизонтальные участки на диаграмме длиной менее 1 мм при масштабе записи 1:2 не учитываются.

Рисунок 12 - Диаграммы запрессовки с плавными колебаниями давления.

|

Рисунок 13- Диаграмма со скачком давления в конце запрессовки.

РД 32 ЦВ 131-2012

|

Рисунок 14- Диаграмма с резким скачком давления в начале запрессовке.

Рисунок 15- Диаграммы с вогнутой кривой.

|

Рисунок 16- Диаграмма с колебаниями давлений запрессовки.

РД 32 ЦВ 131-2012

Рисунок 17 - Диаграммы запрессовки с линиями давления, имеющими местную вогнутость.

Рисунок 18 - Диаграммы с горизонтальной и наклонной линиями в конце диаграммы запрессовки.

Рисунок 19- Диаграмма со скачком кривой в начале запрессовки параллельными линии отбоя до 98,1 кН (10тс).

РД 32 ЦВ 131-2012

Рисунок 20 - Диаграмма со скачком кривой на любом участке кривой до 29,48 кН (3,0тс), кроме начала и конца запрессовки (см. рисунок 13 и 19).

|

Рисунок 21 - Диаграмма с падением усилия запрессовки на любом участке кривой до 9,81 кН (1,0тс).

Рисунок 22- Диаграмма с пульсацией кривой амплитудой

до 9,81 кН (1,0 тс).

Монтаж буксовых узлов

10.1При монтаже буксовых узловорганизациями, не производивших полное освидетельствование или ремонт колесных пар, каждая колесная пара подвергаться входному контролю на наличие маркировки в соответствии с ГОСТ 4835 и требованиям настоящего РД.

РД 32 ЦВ 131-2012

документов, целостность упаковки, комплектность и внешний вид.

10.3 Подшипники с отсутствующей или нечеткой маркировкой к монтажу не допускаются. На подшипники составляется акт-рекламация в установленной форме.

10.4 Перед монтажом буксового узла колесной пары РВ2Ш-957-Г:

- измерение шеек осей производится при условии одинаковых температур, как самих шеек, так и средств измерений и мер эталонных. Монтаж подшипников необходимо производить не ранее, чем через 12 часов после обмывки колесных пар в моечных машинах и не ранее, чем через 2 часа после обточки кругов катания колес;

- размеры диаметров и их отклонения для шеек и предподступичных частей колесных пар типа РВ2Ш-957-Г должны составлять мм, а предподступичной части оси - мм.

10.5 Размеры диаметров шеек и предподступичных частей осей, колец внутренних, колец лабиринтных и колец упорных подшипников, а так же величины их натягов фиксируются в журнале формы ВУ-90. При этом отклонения от диаметров отверстий колец внутренних, колец лабиринтных и колец упорных подшипников выписываются из паспортов на подшипники; полученные среднеарифметические значения отклонений от номинальных, пишут напосадочной илибоковой поверхностиупорного(лабиринтного)кольца, а для подступичных частей оси - на наружной грани обода или на диске колеса.

10.6 Значение натягов посадки должны составлять:

- внутренних колец подшипников на шейки осей:

производства ЗАО СКФ – 0,058 – 0,108 мм;

- упорных колец на предподступичные части осей от 0,030

до 0,150мм.

10.7 Момент затяжки болтов М24 в пределах 320-360 Нм (32-36 кгс м) с двойным обходом по периметру. Затем лепестки стопорной шайбы загибают на грань головки каждого болта до полного прилегания. Запрещается установка болтов с различными размерами головок.

10.8 Величины осевых зазоров подшипников производства:

- ЗАО СКФ – 0,01 – 0,4 мм;

В случае если измеренное значение осевого зазора подшипника выходит за пределы указанных значений, подшипник демонтируется и отправляется в сервисный центр с оформлением акта – рекламации формы ВУ-41.

РД 32 ЦВ 131-2012

Допускается количество запрессовок одного и того же подшипника на одну и ту же шейку оси колёсной пары при новом формировании не более трех раз.

10.9 Остальные требования к монтажу кассетных подшипников указаны в руководящих документах, приведенных в п.п. 20, 21 приложения А.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Для соединения колес с осью при формировании вагонных колесных пар применяется прессовая посадка, при которой напрессовка колес на ось производится в холодном состоянии под определенным давлением, зависящим от величины натяга и некоторых других факторов.

Запрессовочные усилия, допускаемые по Техническим условиям МПС для вагонных колесных пар, должны находиться в следующих пределах: для цельнокатаных и сборных колес с надетыми бандажами наименьшее 37 т на каждые 100 мм диаметра подступичной части оси, наибольшее 55 т; для колесных центров без бандажей наименьшее 30 т и наибольшее 45 т.

При определении величин усилий запрессовки результат подсчета округляется до 1 т в сторону повышения для наименьшего значения и в сторону уменьшения для наибольшего значения.

При напрессовке центра или цельнокатаного колеса на ось диаметр ступицы колеса увеличивается, а ось при этом несколько сжимается, поэтому ступица и ось после напрессовки находятся в упруго-напряженном состоянии. Вследствие этого величина натяга должна выбираться так, чтобы при достаточно прочном соединении напряжения не превышали предела упругости материала ступицы и оси.

При насадке колесного центра без бандажа пользуются нижними пределами натяга, с бандажом — верхними пределами натяга.

Рис. 36. Схема деформации металла поверхностных слоев подступичной части оси и отверстия ступицы в прессовом соединении:

1 — микрогеометрические зоны пластической деформации металла оси и ступицы; 2 — пластическая деформация металла оси и ступицы в макрогеометрической зоне; 3 — зоны упругой деформации по всему сечению деталей

На прочность прессового соединения, кроме натяга, оказывают влияние и такие факторы: качество обработки поверхностей ступицы и подступичной части оси; наклеп металла и величины остаточных напряжений от обработки сопрягаемых поверхностей (в зависимости от скорости и глубины резания, величины подачи, материала и качества резца, наличия или отсутствия охлаждающей жидкости); конструкция колеса или центра; качество и твердость металла оси и колеса; качество и количество применяемой смазки; скорость запрессовки; количество перепрессовок; состояние прессового оборудования, контрольно-измерительной аппаратуры и микрометрического инструмента; напряжения, возникающие в оси и колесе после прессового соединения.

По исследованиям проф. Зобнина Η. П. чистота посадочных поверхностей подступичной части оси и ступицы колеса более 5 — 6-го класса не повышает прочности прессового соединения; поэтому для указанных поверхностей принят 5-й класс чистоты обработки.

Различные способы и режимы резания дают различную чистоту обработанной поверхности, вследствие чего образуется разное физическое состояние поверхностного слоя металла.

Различают три основные схемы деформации сопрягаемых поверхностей в процессе запрессовки (рис. 36).

По первой схеме напрессовка колеса на ось ведется с натягом, равным величине сглаживаемых гребешков сопрягаемых поверхностей. В этом случае происходит пластическая деформация гребешков в зоне микрогеометрии 1 и, как видно из схемы, указанная деформация распространяется на малую глубину.

Вторая схема характерна тем, что запрессовка осуществляется с натягом, превосходящим величину деформации (сглаживания) гребешков. В этом случае, кроме упругой деформации металла сопрягаемых поверхностей, появляется пластическая деформация в зоне глубже микрогеометрии подступичной части и отверстия ступицы, т. е. в макрогеометрической зоне 2.

Третья схема характеризуется тем, что запрессовка ведется с натягом, который может вызвать пластическую деформацию всего сечения стенок ступицы до внешнего края.

Из трех схем практически пользуются второй схемой, причем натяг выбирается такой величины, при которой пластическая деформация металла сопрягаемых поверхностей идет несколько глубже, чем величина гребешков на их поверхности. Вместе с тем упругая деформация распространяется на значительную глубину от сопрягаемых поверхностей и может доходить до внешнего края зоны 3. При завышенных натягах по второй схеме появляются большие пластические деформации металла ступицы и оси, и это физическое состояние начинает постепенно переходить в третью схему. Отсутствие роста запрессовочных усилий при дальнейшем увеличении натяга, вероятно, и является показателем перехода к третьей схеме.

Конусность, эллиптичность, бочкообразность, вогнутость, волнистость посадочных поверхностей вызывают местное перенапряжение в оси и уменьшают прочность прессовых соединений. Для обеспечения полного контакта сопрягаемых поверхностей необходимо строго контролировать качество обработки поверхностей, состояние станков, режущего и мерительного инструмента.

Смазка посадочных поверхностей перед запрессовкой оказывает существенное влияние на прочность прессового соединения. Она должна обеспечивать плавность входа оси в отверстие ступицы, предохранять прессовое соединение от коррозии и обеспечивать нормальную (без задиров) выпрессовку оси из ступицы.

Смазка наносится чистой кистью, равномерным слоем на всю посадочную поверхность оси и ступицы колеса, при этом не следует допускать чрезмерно обильного смазывания.

Таблица 12

Образцы неудовлетворительных диаграмм запрессовки осей

На величину запрессовочного усилия и прочность прессового соединения значительное влияние оказывает скорость запрессовки. С увеличением скорости прессовое усилие уменьшается, причем соотношение этих изменений примерно таково, что при десятикратном увеличении скорости (от 2 до 20 мм. сек) запрессовочное усилие уменьшается в два раза. Следовательно, скорость запрессовки должна быть постоянной в пределах 2 — 3 мм сек.

Конечное давление запрессовки характеризует степень упруго-напряженного состояния колеса и оси, но не вполне определяет надежность прессового соединения.

Рис. 34. Способы обточки поверхности катания колес и бандажей:

а —чашечными резцами с подачей по копирам суппортов; б —фасонными специальными резцами с радиальной подачей суппорта; А, Б. В, Г—зоны обработки; S —направление подачи; 1 — чашечные резцы; 2 — державка; 3 — пластина быстрорежущей стали Р18

Рис. 35. Схема рационального съема металла при обточке поверхности катания цельнокатаных колес или бандажей

Прочность прессового соединения и напряженное состояние подступичной части оси в наибольшей степени характеризуются контактной площадью сопрягаемых поверхностей. Определить такую площадь после напрессовки колеса на ось не представляется возможным. Поэтому критерием оценки качества

запрессовки служит индикаторная диаграмма, записываемая специальным прибором-индикатором.

Графическое изображение на диаграмме показывает зависимость усилия запрессовки от перемещения ступицы колеса по оси. Величина запрессовочного усилия и длина индикаторной диаграммы должны находиться в пределах допускаемых размеров.

Теоретическая длина диаграммы определяется следующим выражением (рис. 37):

(5) где l — длина ступицы;

r — радиус фаски на задней грани ступицы;

α — подступичная часть, выходящая наружу из ступицы;

к —величина запрессовочного конуса;

i — передаточное число от плунжера к индикатору.

Рассмотрим ряд диаграмм усилий запрессовки при различных отклонениях в геометрии посадочных поверхностей ступицы и подступичной части оси (табл. 12).

Рис. 37. Параметры теоретической длины диаграммы

Рис. 38. Кривые запрессовочных и распрессовочных усилий при разных методах формирования колесных пар с бандажными колесами:

1 — усилия запрессовки при третьем методе сборки; 2-усилия распрессовки при третьем методе сборки; 3 — усилия запрессовки при втором методе сборки; 4 — усилия распрессовки при втором методе сборки

При формировании колесных пар с бандажными колесами пользуются тремя методами:

- на окончательно обработанный колесный центр насаживается нагретый бандаж; после остывания его определяется величина натяга для оси (подборка по натягам) и производится запрессовка;

- на колесный центр с окончательно обработанным ободом насаживается нагретый бандаж; после его остывания отверстие ступицы окончательно растачивается, определяется величина натяга для оси и производится ее запрессовка;

- колесный центр с окончательно обработанным ободом и ступицей после определения величины натяга напрессовывается на ось, а затем на колесный центр насаживается бандаж.

Третий метод является более надежным и рекомендуется как основной при формировании колесных пар с бандажными колесами. Первый и второй методы менее надежны, так как насадка бандажа до напрессовки колесного центра на ось вызывает значительную деформацию поверхности отверстия ступицы. Изменение формы отверстия ступицы и искажение посадочной поверхности ведет к уменьшению площади контакта, в результате чего снижается прочность прессового соединения (рис. 38).

Чтобы избежать повреждений поверхности подступичной части оси при запрессовке, наружный конец ее обтачивают на конус к (см. рис. 37) с разностью диаметров до 1 мм. Переход от запрессовочного конуса к цилиндрической части должен быть плавным.

Читайте также: