Расчет посадок с зазором для подшипников жидкостного трения

Обновлено: 05.10.2024

В первую очередь, при разработке подшипника скольжения, выполняются расчёты на реализуемое в его конструкции жидкостное трение.

Они основаны на следующем посыле – сформированный масляный слой должен обладать способностью к восприятию всей нагрузки, и иметь толщину, превышающую суммарные неровности обработанной поверхности вкладыша и цапфы.

Вторая тема (которая, по сути, является составной частью вышеназванного расчёта, однако выделяется в самостоятельный раздел), это тепловой расчёт. Объясняется это тем, что при превышении определённых температурных значений меняются физические свойства смазки, и плавится заливка вкладышей.

Дополнительно применяются условные расчёты.

Общая информация об условном расчёте подпятников и подшипников скольжения

Основными причинами выхода из строя подшипников скольжения (ПС) являются заедания и абразивное изнашивание. На третьем месте стоит усталостное разрушение, которому подвергаются рабочие слои используемых вкладышей (возникает в устройствах, где на подшипник, в процессе работы, действуют существенные механические нагрузки вибрационного и ударного характера).

Условный расчёт выполняется для ПС, эксплуатируемых при ограниченном трении (полужидкая смазка). При данном режиме отсутствует гарантированное разделение трущихся поверхностей смазочным слоем. Имеющая тончайшая смазочная плёнка может, с высокой степенью вероятности, разрушиться.

Данный расчёт необходим для исключения возникновения заеданий и обеспечения требуемой износостойкости.

Проводится для подшипников, применяемых в:

- тихоходных механизмах;

- устройствах, предусматривающих частую остановку и повторный запуск;

- плохим подводом смазочных материалов;

- неустановившимися режимами нагрузки.

Специальный расчёт подшипников жидкостного трения

В основу данных расчётов положена гидродинамическая теория смазки.

Интенсивность износа определяется материалами, из которых выполнены вкладыши, величиной давления между ними и цапфой, стойкостью плёнки, а также долговечностью сохранения свойств применяемых смазочных материалов.

Подшипники скольжения, функционирующие при граничном трении, считаются по условной методике. При этом:

Это позволяет обеспечить оптимальный тепловой режим функционирования подшипника.

Условный расчёт такого изделия, как подшипник скольжения, функционирующий при граничном трении, относится к группе основных, и является для них проверочным. А для аналогичных изделий, работающих при реализованном жидком трении – ориентировочным.

Осуществление теплового расчёта

Тепловой расчёт для современных устройств, имеющих существенную быстроходность, является крайне важным. Работы выполняют, приравнивая теплообразование, имеющее место в работающем подшипнике, к теплопередаче (тепловой баланс).

Данный вид расчётов применяется, чаще всего, на этапе проектирования опор, в которых не обеспечено жидкостное трение (статус расчёта – основной). Либо для опор, в которых гидродинамическое жидкостное трение реализовано в полном объёме (статус – предварительный расчёт). Параметры этих опор обязательно уточняются и конкретизируются в ходе дальнейших гидродинамических расчётов ПС.

Как уже отмечалось, при работе подшипника скольжения в режиме жидкостного трения цапфа и вкладыш практически не изнашиваются. Расчет подшипника скольжения с жидкостным трением проводят одновременно с тепловым расчетом, т. е. расчетом на недопустимость чрезмерного нагревания. При этом расчет подшипников скольжения на жидкостное трение является основным. Но предварительно эти подшипники, так же как и подшипники скольжения с полусухим или полужидкостным трением, рассчитывают по среднему давлению р в подшипнике по формуле

и произведению pv по формуле

где длину подшипника l определяют по формуле

.

Рис. 1

Геометрические параметры расчета (рис. 1, а, б):

d – диаметр цапфы;

D - диаметр вкладыша подшипника;

Rzц и Rzв - высоты неровностей профиля по десяти точкам поверхностей цапфы и вкладыша подшипника;

l - длина цапфы и вкладыша подшипника;

S=D-d - диаметральный зазор;

δ=S/2 - радиальный зазор;

ψ=S/d=δ/0,5d - относительный зазор;

e - эксцентриситет цапфы;

χ=e/δ - относительный эксцентриситет цапфы;

hmin=δ-е - минимальная толщина масляного слоя.

Расчет на жидкостное трение основывается на том, что масляный слой должен воспринимать всю нагрузку, при этом его толщина должна быть больше сумм неровностей поверхностей цапфы и вкладыша.

- индустриальное масло 20;

- индустриальное 45;

- машинное;

- автол 10;

- автол Т;

- цилиндровое;

- дизельное Т.

Рис. 2

Определяют относительный эксцентриситет χ цапфы, значения которого принимают по графику (рис. 2, б).

Вычисляют минимальную толщину масляного слоя:

Проверяют, обеспечен ли в рассчитываемом подшипнике скольжения режим жидкостного трения:

где k и [k] — действительный и допускаемый коэффициенты запаса надежности жидкостного трения в подшипнике. При v>0,5 м/с рекомендуют принимать [k]≥2. При v

где Q — количество теплоты, выделяющейся в подшипнике в единицу времени (теплоемкость);

Q1 — количество теплоты, отводимое от подшипника маслом;

Q2 — количество теплоты, отводимое корпусом подшипника и валом во внешнюю среду.

Количество теплоты, Дж, выделенной в секунду в подшипнике в результате потерь на трение,

где F — радиальная нагрузка на подшипник, Н;

v — окружная скорость цапфы, м/с;

ƒ — коэффициент трения.

где с — удельная теплоемкость масла, Дж/(кг×°C);

V — объем масла, м 3 , протекающего через подшипник в 1 c;

ρ — плотность масла, кг/м 3 ;

tвых и tвх — температура масла при выходе и входе в подшипник, °С.

где К — коэффициент теплопередачи, Вт/(м 2 ×°С);

А — площадь наружной поверхности корпуса подшипника, омываемая воздухом, м 2 .

где Δt=tвых-tвх.

Эта температура не должна превышать допускаемой, т. е.

С учетом зависимостей из неравенства вытекает расчетная формула для проверки температурного режима работы подшипника

При расчете теплового режима подшипника при нефтяных смазочных маслах можно принимать с=1,92×10 3 Дж/(кг×°С); ρ=900 кг/м 3 . Коэффициент теплопередачи принимают К=9. 16 Вт/(м 2 ×°C); при искусственном обдуве со скоростью vобК=16√vоб, Вт/(м 2 ×°С).

Рис. 3

Коэффициент трения ƒ при жидкостном трении определяют по графику на (рис. 3, а); объем масла V, протекающего через подшипник, - по графику на (рис. 3, б).

Если при расчете подшипников скольжения с жидкостным трением по формуле окажется, что tм>[tм], то изменяют геометрические параметры подшипника, выбирают для смазки масло с большей динамической вязкостью, назначают для рабочих поверхностей цапфы и вкладыша подшипника меньшие шероховатости. Можно одновременно использовать все указанные способы улучшения температурного режима.

Посадки с зазором предназначены для подвижных и неподвижных соединений деталей. В подвижных соединениях зазор служит для обеспечения свободы перемещения, размещения слоя смазки, компенсации температурных деформаций, а также компенсации отклонений формы сборки и др.

В неподвижных соединениях посадки с зазором применяются для обеспечения беспрепятственной сборки деталей (в особенности сменных). Их относительная неподвижность обеспечивается дополнительным креплением шпонками, винтами, болтами, штифтами и т.п.

Если допускается работа соединения в условиях полужидкостного, полусухого трения, то выбор посадок производится по аналогии с посадками известных и хорошо работающих соединений. При этом должны быть внесены поправки с учётом конкретных особенностей параметров и условий работы соединений в соответствии с [9].

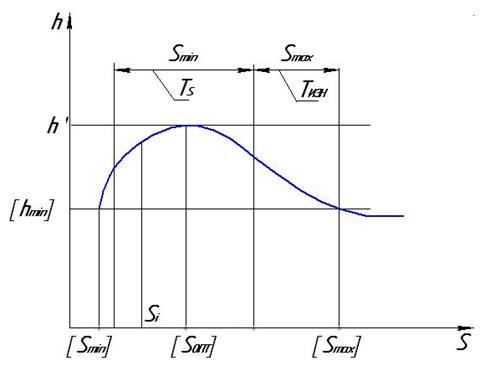

Примером подшипника жидкостного трения является подшипник скольжения. В подшипниках скольжения жидкостная смазка возможна лишь в определенном диапазоне диаметральных зазоров, ограниченном наименьшим , мкм и наибольшим , мкм функциональными зазорами (рисунок 2.1). Данным зазорам соответствует минимальная толщина масляного слоя , мкм.

Максимальная толщина масляного слоя обеспечивается при зазоре, называемом оптимальным - .

Условия подбора посадки после определения наименьшего и наибольшего функциональных зазоров следующие:

Рисунок 2.1 - Зависимость толщины масляного слоя h от зазора S [4]

(не строго обязательно),

где Smin табл. - наименьший табличный зазор, мкм;

Smax табл. - наибольший табличный зазор, мкм;

Sсред. табл. - средний табличный зазор, мкм;

Rz1 и Rz2 , Rа1 и Rа2 - шероховатость поверхности вала и втулки, мкм.

Расчеты зазоров и выбор посадки:

2.1 Определение среднего давления в подшипнике, р, Па:

где Fr - радиальная нагрузка, Н;

l - длина контакта, м;

dn - номинальный диаметр, м.

2.2 Определение минимальной допускаемой толщины масляного слоя [hmin], м, при которой ещё обеспечивается жидкостное трение:

где Rz1, Rz2 - шероховатости соответственно охватывающей и охватываемой поверхности, м;

k ≥2 - коэффициент запаса надёжности по толщине масляного cлоя, k принимается равным 2;

γд = 2. 3 мкм - добавка на неразрывность масляного слоя, принимается равной 3·10 -6 м.

2.3 Расчет значения коэффициента Ah:

где μ - динамическая вязкость смазки при tраб. = 50 °С, Па·с;

ω - угловая скорость, рад/с.

2.4 По найденному значению Ah, используя рисунок 2.2, при данном отношении , определяется минимальный относительный эксцентриситет χ min, при котором толщина масляного слоя равна [hmin]. Пример определения χmin представлен на рисунке 2.2 а. По найденному значению χmin рассчитывается минимальный допускаемый [Smin]:

Для заданных в табл. 1 приложения исходных данных рассчитать и выбрать посадку с зазором для подшипника скольжения. Построить схему расположения полей допусков выбранной посадки с указанием числовых значений размеров, отклонений, допусков и зазоров.

Задача 2

Для заданных в табл. 2 приложения исходных данных рассчитать и выбрать посадку с натягом для гладкого цилиндрического сопряжения. Построить схему расположения полей допусков выбранной посадки с указанием числовых значений размеров, отклонений, допусков и натягов.

Задача 3

Рассчитать предельные размеры рабочих калибров (скобы и пробки) для деталей, образующих выбранную в задаче 2 посадку с натягом; построить схему расположения полей допусков калибров с указанием числовых значений размеров и отклонений; вычертить рабочие чертежи калибров.

1. МЕТОДИКА РАСЧеТА И ВЫБОРА ПОСАДОК С ЗАЗОРОМ

В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ

Выбор посадок в подшипниках скольжения основан на определении условий, обеспечивающих жидкостное трение между вращающейся цапфой и вкладышем подшипника (в подшипниках скольжения вал назван цапфой, втулка – вкладышем).

Расчет ведется из условий вращения вала в опорном подшипнике с постоянной скоростью при постоянном по величине и направлению давлении вала на опору. Наибольшее распространение получили гидродинамические подшипники, в которых смазочный материал увлекается вращающейся цапфой или вкладышем подшипника. В результате этого возникает гидродинамическое давление, превышающее нагрузку на опору и стремящееся расклинить поверхность цапфы и вкладыша. При этом вал отделяется от поверхности вкладыша и смещается по направлению вращения (рис. 1).

Когда вал находится в состоянии покоя, поверхность опорной цапфы соприкасается с вкладышем подшипника по нижней образующей, а по верхней имеется зазор: S = D - d. При определенной частоте вращения вала (остальные факторы постоянны) создается равновесие гидродинамического давления и сил, действующих на опору.

Положение вала в состоянии равновесия определяется абсолютным ℮ и относительным c = 2℮/S эксцентриситетами. Поверхности цапфы и вкладыша при этом разделены переменным зазором, равным hmin в месте их наибольшего сближения и hmax = S - hmin на диаметрально противоположной стороне. Наименьшая толщина масляного слоя hmin связана с относительным эксцентриситетом c зависимостью [1]:

Рис. 1. Схема положения цапфы в состоянии покоя (штриховая линия)

и при установившемся режиме работы подшипника: О – центр вкладыша;

О1 – центр цапфы в состоянии покоя; О'1 – центр цапфы в режиме работы

Согласно гидродинамической теории смазки, несущая способность слоя в подшипнике (при его неразрывности) определяется следующим выражением [1]:

где R – радиальная нагрузка, Н;

m – динамическая вязкость смазки, H·c/м 2 ;

w – угловая скорость вращения вала, рад/с;

l – номинальная длина подшипника, м;

d – номинальный диаметр соединения, м;

y – относительный зазор, равный отношению ;

CR – безразмерный коэффициент нагруженности подшипника.

Относительный зазор y определяется по эмпирической формуле:

где V – окружная скорость вращения цапфы, м/с:

Определив окружную скорость вращения цапфы V и подсчитав величины относительного зазора y и оптимального диаметрального S = D - d, выбирают посадку по стандартным таблицам предельных зазоров таким образом, чтобы величина среднего зазора выбранной посадки S была наиболее близка к расчетной величине зазора S:

где Smin, Smax – значения наибольшего и наименьшего зазоров выбранной посадки. Посадки рекомендуется назначать в системе отверстия. Посадки типа , дающие зазор, равный нулю, выбирать не следует.

Выбранная посадка проверяется на условие неразрывности масляного слоя:

где hж.т. – слой смазки, достаточный для обеспечения жидкостного трения;

RzD, Rzd – высота микронеровностей вкладыша и цапфы подшипника;

hg – добавка, учитывающая отклонения нагрузки, скорости, температуры и других условий работы (в общем случае, когда неизвестны конкретные условия работы подшипника, hg принимают равным 2 мкм);

К – коэффициент запаса надежности по толщине масляного слоя (принимается ³ 2).

Для определения hmin нужно найти значение относительного эксцентриситета c, который определяется по найденному значению CR и отношению с помощью табл. 1.

Следует стремиться, чтобы значение относительного эксцентриситета c ³ 0,3, так как в противном случае могут возникнуть самовозмущающиеся колебания вала. Если c 2.

Коэффициент нагруженности CR для подшипников с углом охвата 180° [3]

| Относительный эксцентриситет c | Коэффициент нагруженности CR при l/d | |||||||||||

| 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,5 | 2,0 | |

| 0,3 | 0,089 | 0,133 | 0,182 | 0,234 | 0,287 | 0,339 | 0,391 | 0,440 | 0,487 | 0,529 | 0,610 | 0,673 |

| 0,4 | 0,141 | 0,209 | 0,283 | 0,361 | 0,439 | 0,515 | 0,589 | 0,658 | 0,723 | 0,784 | 0,891 | 1,091 |

| 0,5 | 0,216 | 0,317 | 0,427 | 0,538 | 0,647 | 0,754 | 0,853 | 0,974 | 1,033 | 1,111 | 1,248 | 1,483 |

| 0,6 | 0,339 | 0,493 | 0,655 | 0,816 | 0,972 | 1,118 | 1,253 | 1,377 | 1,489 | 1,590 | 1,760 | 2,070 |

| 0,65 | 0,431 | 0,622 | 0,819 | 1,014 | 1,199 | 1,371 | 1,528 | 1,689 | 1,796 | 1,912 | 2,099 | 2,446 |

| 0,7 | 0,573 | 0,819 | 1,070 | 1,312 | 1,538 | 1,745 | 1,929 | 2,097 | 2,247 | 2,379 | 2,600 | 2,981 |

| 0,75 | 0,776 | 1,098 | 1,418 | 1,720 | 1,965 | 2,248 | 2,469 | 2,664 | 2,838 | 2,990 | 3,242 | 3,671 |

| 0,8 | 1,079 | 1,572 | 2,001 | 2,399 | 2,754 | 3,067 | 3,372 | 3,580 | 3,787 | 3,968 | 4,266 | 4,778 |

| 0,85 | 1,775 | 2,428 | 3,036 | 3,580 | 4,053 | 4,459 | 4,808 | 5,106 | 5,364 | 5,586 | 5,947 | 6,545 |

| 0,9 | 3,195 | 4,261 | 5,214 | 6,029 | 6,721 | 7,294 | 7,772 | 8,186 | 8,533 | 8,831 | 9,305 | 10,091 |

| 0,925 | 5,055 | 6,615 | 7,956 | 9,072 | 9,992 | 11,753 | 11,880 | 11,910 | 12,350 | 12,730 | 13,340 | 14,340 |

| 0,95 | 8,393 | 10,706 | 12,640 | 14,140 | 15,370 | 16,370 | 17,180 | 17,860 | 18,430 | 18,910 | 19,680 | 20,970 |

| 0,975 | 21,000 | 25,620 | 29,170 | 31,880 | 33,990 | 35,660 | 37,000 | 38,120 | 39,040 | 39,510 | 41,070 | 43,110 |

| 0,99 | 65,26 | 75,86 | 83,21 | 88,90 | 92,89 | 96,35 | 98,95 | 101,200 | 102,900 | 104,400 | 106,800 | 110,800 |

Примечание. Промежуточные значения получать интерполяцией табличных значений.

Для выбранной посадки приводится схема расположения полей допусков с указанием предельных размеров и отклонений отверстия и вала, минимального, максимального и среднего зазоров, допусков отверстия, вала и допусков посадки.

Пример расчета и выбора посадок с зазором

Номинальный диаметр соединения, м d = 0,042

Номинальная длина подшипника, м ℓ = 0,015

Отношение длины подшипника к диаметру соединения l/d = l,5

Угловая скорость вращения вала, рад/с w = 3200

Радиальная нагрузка, Н R = 2173

Марка масла и динамическая вязкость, Нс/м 2 (Т 22) m = 0,019

Шероховатость цапфы, мкм Rzd = 0,4

Шероховатость подшипника, мкм RzD = 0,5

1. Определяется окружная скорость вращения цапфы по формуле:

V = w . d/2 = 3200 . 0,042/2 = 5,88 м/с.

2. Определяется относительный зазор по формуле:

3. Определяется диаметральный зазор в мкм при d в м:

S = y . d = 1,246 · 10 -3 · 0,042 = 0,0000523 м = 52,3 мкм,

примем S = 52 мкм.

4. Выбирается посадка по таблице предельных зазоров (табл. 1.47 в [7], с. 161-166) таким образом, чтобы величина среднего зазора Scp была наиболее близка к расчетной величине зазора S = 52 мкм.

Для диаметра d = 0,042 м = 42 мм ближайшая посадка H7/f7, для которой наибольший зазор Smax = 75 мкм, наименьший зазор Smin = 25 мкм.

Значение среднего зазора:

Scp = (Smax + Smin)/2 = (75 + 25) / 2 = 50 мкм.

5. Выбранная посадка проверяется на условие неразрывности масляного слоя:

где hg =2 мкм – поправка, которая учитывает отклонение от нагрузки, скорости, температуры и других условий работы подшипника скольжения;

К = 2 – коэффициент запаса надежности по толщине масляного слоя. Определяются значения коэффициента нагруженности подшипника:

Значение относительного эксцентриситета выбирается из табл. 1 методом интерполяции:

при отношении l/d= 1,5 для СR = 0,610 c = 0,3,

для Сr = 0,891 c = 0,4;

для СR = 0,7938 c = 0,365.

Тогда минимальная величина масляного слоя для выбранной посадки

hgmin = 0,5·S (1-c) = 0,5·50·(1 – 0,365) =15,875 мкм.

Слой смазки, достаточный для обеспечения жидкостного трения,

Находится величина действительного коэффициента запаса надежности:

Выбранная посадка обеспечивает жидкостное трение, так как Kg > 2.

Принимается посадка с зазором в системе отверстия Æ .

6. Строится схема расположения полей допусков посадки для подшипника скольжения Æ с указанием числовых значений размеров, отклонений, допусков и зазоров (рис. 2).

Читайте также: