Рассчитать исполнительные размеры калибров для посадки

Обновлено: 07.07.2024

КАЛИБРЫ ГЛАДКИЕ ДЛЯ РАЗМЕРОВ ДО 500 мм

Plain gauges for dimensions to 500 mm. Tolerances

Дата введения 1983-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

3. Стандарт полностью соответствует СТ СЭВ 157-75

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

6. ИЗДАНИЕ с Изменением N 1, утвержденным в феврале 1991 года (ИУС 5-91)

Настоящий стандарт распространяется на предельные гладкие калибры для контроля отверстий и валов (внутренних и наружных размеров) с номинальными размерами от 500 мм и с допусками по ГОСТ 25347, а также контрольные калибры.

Для контроля изделий с допусками, отличающимися от указанных в ГОСТ 25347, следует применять калибры по настоящему стандарту. При этом размеры калибра определяются по квалитету, значение допуска которого является ближайшим к допуску изделия.

Стандарт соответствует международной рекомендации ИСО/Р 1938.

Стандарт полностью соответствует СТ СЭВ 157-75.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

1. ОБОЗНАЧЕНИЯ

1.1. В настоящем стандарте приняты следующие обозначения размеров и допусков:

- номинальный размер изделия;

- наименьший предельный размер изделия;

- наибольший предельный размер изделия;

- допуск на изготовление калибров (за исключением калибров со сферическими измерительными поверхностями) для отверстия;

- допуск на изготовление калибров со сферическими измерительными поверхностями для отверстия;

- допуск на изготовление калибров для вала;

- допуск на изготовление контрольного калибра для скобы;

- отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

- отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия;

- допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

- допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия;

- величина для компенсации погрешности контроля калибрами отверстий с размерами свыше 180 мм;

- величина для компенсации погрешности контроля калибрами валов с размерами свыше 180 мм.

2. СХЕМЫ РАСПОЛОЖЕНИЯ ПОЛЕЙ ДОПУСКОВ КАЛИБРОВ

2.1. Расположение полей допусков и отклонений относительно границ полей допусков изделий должно соответствовать указанным на черт.1-8.

2.2. Для номинальных размеров до 180 мм

2.2.1. Для отверстий квалитетов 6, 7 и 8.

2.2.2. Для отверстий квалитетов от 9 до 17.

2.2.3. Для валов квалитетов 6, 7 и 8.

(Измененная редакция, Изм. N 1).

2.2.4. Для валов квалитетов от 9 до 17.

2.3. Для номинальных размеров свыше 180 мм

2.3.1. Для отверстий квалитетов 6, 7 и 8.

2.3.2. Для отверстий квалитетов от 9 до 17.

2.3.3. Для валов квалитетов 6, 7 и 8.

2.3.4. Для валов квалитетов от 9 до 17

Обозначения на черт.1-8:

поля допусков отверстия

поля допусков валов

поля допусков на изготовление рабочих калибров

поля допусков на изготовление контрольных калибров

2.4. Обозначение номера, наименование и назначение видов калибров - по ГОСТ 24851.

3. ФОРМУЛЫ ДЛЯ ОПРЕДЕЛЕНИЯ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ КАЛИБРОВ

3.1. Исполнительные размеры калибров должны определяться по формулам, указанным в табл.1.

Пример 2 – Рассчитать исполнительные размеры калибра-скобы для контроля вала Ø16 z8 .

Максимальный предельный диаметр вала

dmax = d + es = 16 + 0,087 = 16,087 мм.

Минимальный предельный диаметр вала

dmin = d + ei =16 + 0,060 = 16,060 мм.

Для определения предельных и исполнительных размеров скобы из ГОСТ 24853-81(таблица А.1) выписываем допуски:Н1, z1, y1, Hр по квалитету 8 и диаметру 16 мм: Н1 = 5 мкм = 0,005 мм; z1 = 4 мкм = 0,004 мм; y1 = 4 мкм = 0,004 мм; Нр = 2 мкм = 0,002 мм (Нр – допуск на изготовление контрольных калибров).

Строим схему полей допусков калибра-скобы, на которой указываем поле допуска контролируемого вала z8 и проставляем все найденные допуски (рисунок 13, б).

Определяем предельные размеры проходной стороны скобы ПР:

dПРmin = dmax – z1 – H1 / 2 = 16,087 – 0,004 – 0,005 / 2 = 16,0805 мм;

dПРmax = dmax – z1 + H1 / 2 = 16,087 – 0,004 + 0,005 / 2 = 16,0855 мм;

dПРизн. = dmax + y1 = 16,087 + 0,004 = 16,091 мм.

б)

Рисунок 13 – Схемы контроля вала калибром-скобой (а) и расположения полей допусков калибра-скобы (б)

Исполнительный размер проходной стороны скобы ПР

dПР исп = dПРmin = 16,0805 +0,005 мм.

Определяем предельные размеры непроходной стороны скобы НЕ

dНЕ min = d min – H1 / 2 = 16,060 – 0,005/ 2 =16,0575 мм;

dНЕ max = d min + H1 / 2 = 16,060 + 0,005 / 2 = 16,0625 мм.

Исполнительный размер непроходной стороны скобы НЕ

dНЕ исп = dНЕmin = 16,0575 +0,005 мм.

Вычерчиваем эскиз рабочей скобы, на котором указываем исполнительные размеры, шероховатость рабочих поверхностей и маркировку (рисунок 14). Шероховатость выбираем по таблице А.2.

Рисунок 14 – Эскиз калибра-скобы

Задача 1 . Для деталей цилиндрического соединения, заданного в таблице 3, построить схему полей допусков калибров и рассчитать исполнительные размеры рабочих калибров. Вычертить эскизы калибров, указать на эскизах исполнительные размеры и маркировку калибров. Последовательность расчетов смотреть в примерах 1 и 2.

Таблица 3 – Варианты к задаче 1

| Вариант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Диаметр, мм | 160 | 90 | 75 | 30 | 18 | 340 | 120 | 260 |

| Посадка | D 8 h7 | H 8 u8 | F 8 h 7 | H 8 s7 | S 7 h6 | H 9 f9 | Т7 h7 | H 8 e7 |

Продолжение таблицы 3

| Вариант | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| Диаметр, мм | 190 | 180 | 50 | 100 | 80 | 35 | 20 | 15 |

| Посадка | G7 h6 | H7 s7 | F 8 h7 | H 9 x8 | U8 h7 | H 8 d8 | S 7 h7 | H 8 h7 |

Выбор универсальных измерительных средств

Любой линейный размер может быть измерен различными измерительными средствами, обеспечивающими точность измерения. В каждом конкретном случае точность измерения зависит от принципа действия, конструкции и точности изготовления измерительного средства, а также от условий его настройки и применения. Требуемая точность измерения может быть получена только при правильном выборе средств и условий измерения.

Выбор средств измерения заключается в сравнении предельной (наибольшей возможной) погрешности измерений ∆ с допускаемой погрешностью δ, регламентированной ГОСТ 8.051-81, т. е. предельная погрешность измерений не должна превышать допускаемую погрешность ∆ ≤ δ.

Под допускаемой погрешностью измерения δ понимается наибольшее значение погрешности, при которой полученный в результате измерения размер может быть признан действительным. В соответствии с ГОСТ 8.051-81 допускаемая погрешность измерения составляет от 20 до 35 % допуска на измеряемый размер. В таблице А.5 приведены значения допусков (числитель) и допускаемых погрешностей измерения (знаменатель).

Выбор технических средств производится по их техническим характеристикам, где наряду с основными параметрами указаны их предельные погрешности измерений. Некоторые технические средства с их характеристиками представлены в таблицах А.10–А.15.

Пример 7–Подобрать универсальные средства для измерения деталей, входящих в соединение Ø 90 Н7/u7.

Для измерения отверстия Ø90Н7 может быть использован индикаторный нутромер, снабженный многооборотным индикатором 2МИГ (ГОСТ 9696 – 75) с ценой деления с = 0,02, мм и погрешностью измерения ± 0,004 мм, ∆ = 0,008 мм. Класс применяемых концевых мер длины второй.

Задача 2 . Для деталей цилиндрического соединения, заданного в таблице 3, выбрать универсальные средства измерений, используя данные таблиц А.10–А.15. Дать обоснование выбора. Последовательность выбора средств измерения показана в примере 3.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.004)

Выполним расчёт исполнительных размеров калибра-скобы для контроля цилиндрической поверхности Æ25f9 и калибра-пробки для контроля отверстия Æ3H7, назначим допуски на размеры измерительных поверхностей калибров.

Выполним расчёт калибра-скобы. Контролируемый вал – Æ25f9.

При расчете предельных и исполнительных размеров за номинальный размер для проходной стороны калибра принимается максимальный предельный размер контролируемого отверстия, а для непроходного калибра – минимальный предельный размер контролируемого отверстия.

Максимальный предельный размер поверхности Æ25f9:

dmax = d + es = 25 – 0,02 = 24,98 мм.

Минимальный предельный размер поверхности Æ25f9:

dmin = d + ei = 25 – 0,072 = 24,928 мм.

Для определения предельных и исполнительных размеров калибра-скобы из таблицы ГОСТ 24853-81 выписываем допуски: Н, Z, y:

Н = 4 мкм = 0,004 мм; Z = 9 мкм = 0,009 мм; y = 0 мкм = 0 мм.

Схема расположения полей допусков калибра-скобы, необходимая для расчёта исполнительных размеров калибра, показана на рисунке 3.1.

Рисунок 3.1 – Схема расположения полей допусков калибра-скобы

Определяем предельные значения исполнительных размеров калибра-скобы ПР и НЕ:

DПР min = dmax – Z – H/2 = 24,98 – 0,009 – 0,004/2 = 24,969 мм;

DПР max = dmax – Z + H/2 = 24,98 – 0,009 + 0,004/2 = 24,973 мм;

DПР изн = dmax + y1 = 24,98 + 0 = 24,98 мм.

DНЕ min = dmin – H/2 = 24,928 – 0,004/2 = 24,926 мм;

DНЕ max = dmin + H/2 = 24,928 + 0,004/2 = 24,93 мм;

Исполнительные размеры калибра-скобы:

Выполним расчёт калибра-пробки. Контролируемое отверстие – Æ3H7.

Максимальный предельный размер отверстия Æ3H7:

Dmax = D + ES = 3 + 0,0 = 3,01 мм.

Минимальный предельный размер отверстия Æ3H7:

Dmin = D + EI = 3 + 0 = 3 мм.

Для определения предельных и исполнительных размеров калибра-пробки из таблицы ГОСТ 24853-81 выписываем допуски: Н, Z, y:

Н = 2,5 мкм = 0,0025 мм; Z = 2 мкм = 0,002 мм; y = 1,5 мкм = 0,0015 мм.

Схема расположения полей допусков калибра-пробки, необходимая для расчёта исполнительных размеров калибра, показана на рисунке 3.2.

Рисунок 3.2 – Схема расположения полей допусков калибра-пробки

Определяем предельные значения исполнительных размеров контрольного калибра-пробки ПР и НЕ.

Наибольший размер проходной части нового калибра-пробки

ПРmax = Dmin + Z + H/2 = 3 + 0,002 + 0,0025/2 = 3,00325 мм.

Наименьший размер проходной части нового калибра-пробки

ПРmin = Dmin + Z – H/2 = 3 + 0,002 – 0,0025/2 = 3,00075 мм.

Наименьший размер изношенной проходной части калибра-пробки:

ПРизн = Dmin + Y = 3 + 0,0015 = 3,0015 мм.

Наибольший размер непроходной части калибра-пробки:

НЕmax = Dmax + H/2 = 3,01 + 0,0025/2 = 3,01125 мм.

Наименьший размер непроходной части калибра-пробки:

НЕmin = Dmax – H/2 = 3,01 – 0,0025/2 = 3,00875 мм.

Исполнительные размеры калибра-пробки (округляем расчётные размеры ПРmax и НЕmax в большую сторону до микрометров):

Шероховатость рабочих поверхностей контрольных калибров в соответствии с точностью контролируемых размеров составляет Rа = 0,16 мкм.

Размер исполнительного калибра определяется по формуле, приведенной в таблице. 1 ГОСТ 24853-81. Пример расчета исполнительного размера калибра показан ниже. Максимальный размер прохода новой калибровочной пробки PRah = Oshah4- + g + N 2 = 60000 + 0,004 + 0,005 2 = 60,0065 мм. Размер калибра PR, зафиксированный на чертеже, составляет 60,0065 1 мм 6 (рис. 9.23). Исполнительный размер: до 60 0065 мм. Наименьший 60,0015 мм. Минимальный размер изношенной заглушки Prlsl = -О -V = 60000-0,003 = 59,997 мм.

Значения параметров шероховатости образца,входящих в комплект, вид обработки образцов и материалов указываются в паспорте, прилагаемом к комплекту. Людмила Фирмаль

Если указан размер калибра PR, его необходимо удалить из сервиса. Максимальный размер нового штекерного датчика, который не может пройти Несах = Отах 4- + Н 2 = 60,030 + 0,005 2 = 60,0325 мм. Размер калибра не зафиксирован на чертеже: 60.0325 v, 10 мм. Исполнительный размер: максимум 60,0325 мм; минимум 60,0275 2. Определите размеры калибр-скобы с допустимым диаметром вала b6. По ГОСТ 25347 82 видно, что лимит открыт. Конечные размеры вала: haax = 60000 мм; ump = 59,981. Есть данные для расчета размера калибра 24853 81. VI = 3; Нр = 2.

- Отображает макет поля допуска. Новый калибр кронштейн для нового размера прохода -Hx 2 = 60 000-0,004-0,005 2 = 59,9935 мм. Размер проема, показанного на чертеже, составляет 59,9935 m m5 мм. Исполнительные размеры: минимум 59,9935 мм, максимум 59,9995 мм. Максимальный размер изношенного проходного калибра кронштейна PRIayaosh = = * vih + VI = 60000 + 0,003 = 60,003 мм. Минимальный размер недоступной калибрной скобы (исполнитель) НТТ = = * тт-Н1 2 = 59,981-0,005 2 = 59,9785 мм.

Размер калибра не привязан к чертежу, 59,9785 + 0-00г мм. Исполнительные размеры: минимум 59,9785 мм, максимум 59,9835 мм. Размер контрольной апертуры: K-PRakh = 4goah-21 + Нр 2 = 60000-0,004 + 0,002 2 = 59,997 мм (калибр K — PR, описанный на чертеже, 59,997 а, (C 2 мм); K — НЕ, ax = ysh1n + Hp 2 = 59,981 + 0,002 2 = 59,982 мм (размер калибра K-HE, показанный на чертеже, 59,982 0, 10 мм); K — Итах = ata + V, + Hp 2 = 60 000 + 0,003 + 0,002 2 = 60,004 мм (размер K — 60,004 мм 2, наклеено на чертеж).

Стандарт распространяется на основные параметры и технические требования к трансформаторам, компонентам и материалам, кабельной бумаге, проволоке, фарфоровым изоляторам, маслу, электротехнической стали и др. Людмила Фирмаль

ГОСТ 21401 75 был разработан для установления нового расчетного калибра размера и максимального отклонения без дополнительных расчетов. Это включает в себя таблицу фактических размеров калибра.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

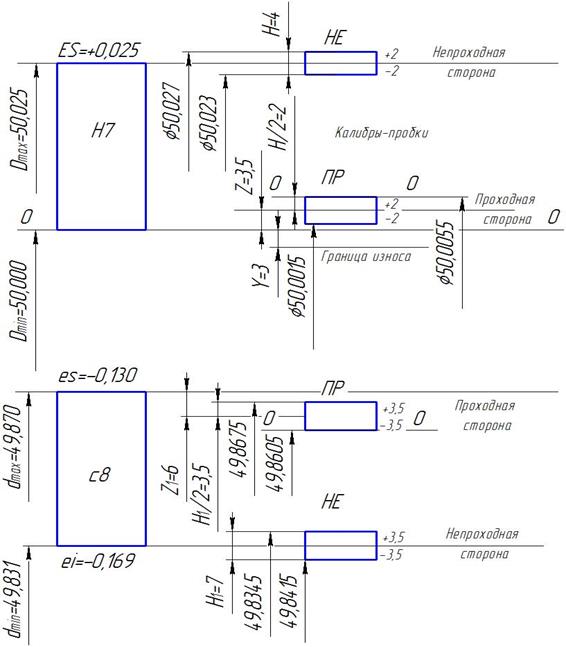

Для контроля деталей, образующих посадку с зазором (получена по результатам расчета задания 2) Назначим рабочие предельные калибры.

Определяем исполнительные размеры – размеры на изготовление рабочих калибров.

Расчет исполнительных размеров непроходной (НЕ) и проходной (ПР) сторон калибра-пробки выполняется по формулам:

Для калибра 50H7 числовые значения составляют (табл. П.6.1) [1]:

Н = 4 мкм; Z = 3,5 мкм; Y = 3 мкм.

Предельный размер изношенной проходной стороны калибра – пробки равен:

ПР изн =50,000 - 0,003 = 49,997 мм.

Исполнительные размеры Калибра-скобы определяются по формулам:

Для калибра 50с8 числовые значения составляют (табл. П.4.1):

НЕ = (49,831 - 0,0035) +0,007 = 49,8275 +0,007 мм,

ПР = (49,870 - 0,006 - 0,0035) +0,007 = 49,8605 +0,007 мм,

ПР изн = 49,870 + 0,005 = 49,875 мм.

Схема полей допусков калибров для деталей, образующих посадку с зазором представлена на рисунке 8. Рабочий калибр–пробка представлен на рисунке 9, калибр–скоба - на рисунке 10.

Рисунок– Схема расположения полей допусков для деталей, образующих посадку с натягом ч

Читайте также: