Стружка при обработке материалов средней твердости и некоторых сортов латуни

Обновлено: 05.10.2024

Вторичные (выходные) параметры, определяющие результаты выполнения механической обработки, включают такие эксплуатационные характеристики детали, как точность и качество поверхности, стойкость и прочность инструмента, производительность и экономичность обработки.

Процесс резания определяется характером стружкообразования, который оказывает решающее влияние на работоспособность инструмента, производительность труда и качество изделия.

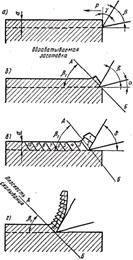

Превращение срезаемого слоя в стружку происходит в зоне стружкообразования LOM (рис. III.1). Объем зоны стружкообразования зависит от свойств обрабатываемого материала, геометрических параметров инструмента, режима резания. Чем больше пластичность металла, тем больше этот объем. При резании хрупких металлов, например чугуна, толщина зоны стружкообразования очень мала.

С увеличением скорости резания объем зоны стружкообразования резко уменьшается (от OAB до OAʹBʹ). Это приводит к снижению степени пластической деформации и уменьшению толщины стружки (от a1 до ). При высокой скорости резания зона стружкообразования сужается настолько, что пластические деформации можно считать происходящими в плоскости пластических сдвигов ОС, расположенной под условным углом сдвига Ф (рис. III.2).

В зависимости от условий резания образуется стружка: элементная, суставчатая, сливная, надлома (рис. III.3). Элементная стружка (рис. III.3, a), состоящая из отдельных не связанных между собой частиц, образуется при резании твердых и маловязких металлов с малой скоростью резания.

Суставчатая стружка (рис. III.3, б) состоит из прочно связанных между собой частиц, которые хорошо обозначены зазубринами на внутренней стороне; прирезцовая сторона стружки — гладкая. Суставчатая стружка получается при резании стали и других пластичных металлов со средней скоростью.

Сливная стружка (рис. III.3, в), представляющая собой ленту с гладкой блестящей прирезцовой поверхностью и малозаметными зазубринами на внутренней стороне, получается при резании стали и других металлов с высокой скоростью. Для образования сливной стружки требуется затратить меньше энергии, обработанная поверхность получается чище. Однако сливная стружка может быть опасна для рабочего, повреждает обработанную поверхность, трудно транспортируется на зоны резания и от станка (см. параграф 5 гл. III).

Стружка надлома (рис. III.3, г) образуется при резании хрупких материалов (чугуна, бронзы, керамики) и состоит из отдельных мало деформированных шероховатых частиц различной формы и величины. Обработанная поверхность получается шероховатой с зазубринами и вырывами.

Образование сливных стружек происходит при установившемся процессе пластического течения. Обтекая режущий клин, часть деформированного материала перемещается по передней поверхности и превращается в стружку, а другая часть (ниже линии среза) — по задней поверхности, образуя поверхностный слой детали (рис. III.4). Условно в деформированном объеме выделяют несколько зон с различными характеристиками напряженно-деформированного состояния материала [44].

В зоне I упругих и малых пластических деформаций зерна металла слегка вытягиваются и поворачиваются, появляется текстура. Напряжения в зоне достигают предела текучести. Начальная граница зоны характерна тем, что относительная деформация и скорость деформации равны нулю. Конечная граница первой зоны представляет собой поверхность, на которой скорость деформации достигает максимума.

Зона II характеризуется наибольшей интенсивностью деформации. Зерна металла максимально вытягиваются, поворачиваются и перемещаются. Четко выявляется текстура. На площадках контакта стружки и заготовки с передней и задней поверхностями вследствие торможения силами трения происходит дополнительное деформирование, а также частичное смятие округленной режущей кромкой.

Расположение конечной (верхней) границы второй зоны зависит от скорости резания, толщины срезаемого слоя, свойств обрабатываемого материала, условий резания. После этой границы материал полностью деформирован и переходит в стружку. Напряженно-деформированное состояние материала во второй зоне характеризуется бóльшими (конечными) пластическими деформациями, меньшими скоростями деформации , увеличенной интенсивностью деформаций и напряжений .

Вблизи режущей кромки возникает сетка микротрещин. Вытянутые волокна обрабатываемого материала разрываются у вершины режущего клина, длина трещины становится соизмерима с толщиной срезаемого слоя. Если при резании пластичных металлов трещина выходит на наружную поверхность второй зоны, образуется стружка скалывания (элементная или суставчатая).

При образовании стружки надлома происходит хрупкое разрушение, и трещина, распространяющаяся со скоростью, близкой к скорости звука, полностью отделяет частицу стружки от основного материала. Распространяясь ниже линии среза, трещины вызывают появление на обработанной поверхности взрывов и зазубрин.

В зоне III деформированный металл переходит в стружку. Сливная и суставчатая стружка может сходить в виде прямой ленты, которая при помощи специальных устройств завивается или дробится.

Зона IV — поверхностный слой обработанной детали. Обработанная поверхность характеризуется шероховатостью, а поверхностный слой — особыми физическими свойствами, значительно отличающимися от свойств исходного материала заготовки.

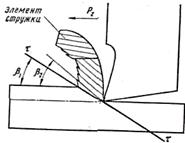

При резании пластичных металлов на передней поверхности инструмента, у режущей кромки и над ней образуется нарост, который состоит из упрочненного обрабатываемого металла и имеет форму скошенного клина с притупленной вершиной (рис. III.5). Твердость нароста в 2–3 раза превосходит исходную твердость обрабатываемого материала. Поэтому нарост может выполнять роль режущей кромки.

При этом увеличивается действительный передний угол, что способствует уменьшению степени пластической деформации и теплообразования в зоне резания, силы резания и мощность уменьшаются. Нарост способствует образованию задиров на обработанной поверхности, а частицы разрушенного нароста, запрессованные в поверхность, увеличивают шероховатость.

Нарост не появляется при резании мало пластичных хрупких металлов, когда образуется элементная стружка и стружка надлома. Образования нароста можно избежать, увеличивая передний угол, тщательно затачивая инструмент, используя ЗОЖ, нагревая зону резания.

Величина нароста и частота его разрушений в большой мере определяются скоростью резания. Так, при обработке конструкционной углеродистой стали нарост наблюдается в диапазоне скоростей от 0,1 до 1 м/с. При скорости 0,4–0,5 м/с он достигает наибольшей величины.

Усадка стружки характеризуется коэффициентом усадки, который определяется по формуле

где и — коэффициенты усадки соответственно по длине и площади; и — соответственно длина и площадь поперечного сечения срезаемого слоя ; и = — соответственно длина и площадь поперечного сечения стружки (рис. III.6); a и b — соответственно толщина и ширина стружки. Зависимость между коэффициентом усадки и условным углом сдвига Ф выражается формулой

Коэффициент усадки стружки в большой степени зависит от свойств обрабатываемого материала (табл. III.1). Чем пластичнее металл, тем легче он деформируется и тем больше его усадка. Хрупкие металлы, имеющие малое сопротивление отрыву, претерпевают незначительные пластические деформации, и стружка получает малую усадку. При обработке весьма прочных, но мало пластичных титановых сплавов усадка стружки мала.

Процесс стружкообразования заключается в поэлементном отделении металла. Под действием сил, приложенных к режущему клину, идет пластическое деформирование материала в зоне, ограниченной передней поверхностью резца и плоскостью сдвига, проходящей под углом b, к направлению движения подачи S. При перемещении резца в какой-то момент, когда внутренние напряжения в этой зоне превысят силы связи между частицами материала заготовки происходит сдвиг части материала по плоскости сдвига, то есть образуется первый элемент стружки. Последовательное перемещение резца приводит к образованию второго, третьего и так далее элементов.

Различают три типа стружки:

Сливная стружка

Эта стружка получается при обработке вязких материалов при малой глубине резания, больших передних углах инструмента и больших скоростях резания.

Стружка скалывания

Получается при обработке материалов средней твердости и твердых материалов при больших толщинах срезаемого слоя, малых передних углах и малых скоростях резания. На стружке скалывания четко просматриваются отдельные элементы стружки.

Стружка надлома

Она образуется при обработке хрупких материалов, состоит из отдельных, не связанных между собой элементов (чугун, латунь).

В условиях производства важную роль играет тип стружки, так как он определяет безопасность работы, простоту удаления её из зоны обработки. При обработке пластичных (вязких) материалов надо принять меры для завивания и надлома стружки. Это обеспечивает внесение некоторых дополнительных изменений в конструкцию резца. Оптимальной стружкой в массовом и серийном производстве считают цилиндрическую или коническую спираль в виде отрезков длиной 30-80 мм при диаметре до 15 мм.

Усадка стружки

Степень пластического деформирования удаляемого при резании материала полностью характеризуется усадкой стружки, то есть несоответствием длины стружки и пути резца. Стружка оказывается более короткой, но, сохраняя объем, делается большей по поперечному сечению за счет увеличения толщины. О величине усадки стружки судят по величине коэффициента усадки k.

l0 – длина участка обработки,

l – длина стружки.

Значение коэффициента усадки в пределах от 2 до 7. Чем больше коэффициент, тем более сложно протекает обработка, тем большая требуется работа по обеспечению среза стружки, то есть усадка является универсальным показателем процесса резания.

Чем больше угол резания d, тем больше усадка, так как идет большая деформация срезаемого слоя, требуются большие усилия по внедрению режущего клина. Уменьшает усадку применение смазочно-охлаждающих жидкостей (СОЖ), которые снижают величину силы трения.

Наростообразование

В результате трения стружки о микронеровности передней поверхности при большой глубине резания, отдельные частицы стружки отделяются от неё и привариваются к передней поверхности резца в виде клиновидного нароста. Наличие нароста приводит к уменьшению угла резания. Размеры нароста постоянно меняются. Достигнув определенной величины, нарост отделяется от передней поверхности резца и начинает образовываться новый. Отделяясь, нарост в массе своей уходит вместе со стружкой, но часть нароста идет на обработанную поверхность. При черновой обработке нарост оказывает положительное влияние, так как уменьшая угол резания, он защищает переднюю поверхность резца от износа. При чистовой обработке нарост играет отрицательную роль, так как ухудшает качество обработанной поверхности. Наростообразование характерно для обработки пластичных материалов в интервале скорости резания от 20 до 60 м/мин.

Наклёп

Отделение стружки от заготовки есть результат её пластического деформирования. При этом меняются её физико-механические свойства. Это изменение относится к стружке и поверхностному слою обработанной поверхности, поэтому увеличивается прочность, твердость, износостойкость по сравнению с аналогичными свойствами материала до начала резания. Чем сложнее идет процесс резания, то есть больше углы резания, чем пластичнее материал, тем большее уплотнение (наклеп) получает поверхностный слой, тем на наибольшую глубину проникают эти изменения. Степень наклепа характеризуется коэффициентом

HVоп – микротвердость обработанной поверхности

HVисх – исходная твердость материала

i может быть от 3 до 7 (!).

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на резце. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично. При резании различных материалов образуются следующие основные типы стружек (смотри рисунок): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка - а) образуется при резании пластических металлов (например, мягкой стали, латуни) с высокими скоростями резания и малыми подачами при температуре 400-500°С. Образованию сливной стружки способствуют уменьшение угла резания (при оптимальном значении переднего угла) и высокое качество смазочно-охлаждающей жидкости.

Стружка скалывания - б) состоит из отдельных элементов, связанных друг с другом и имеет пилообразную поверхность. Такая стружка образуется при обработке твердой стали и некоторых видов латуни с малыми скоростями резания и большими подачами. С изменением условий резания стружка скалывания может перейти в сливную и наоборот.

Стружка надлома - в) образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов и ее глубина составляет от сотых долей миллиметра до нескольких миллиметров. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т. е. происходит так называемый наклеп обрабатываемой поверхности. Чем мягче и пластичнее обрабатываемый металл, тем интенсивней процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе увеличиваются с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в 2-3 раза больше, чем при работе остро заточенным инструментом. Применение смазочно-охлаждающей жидкости значительно уменьшает глубину и степень упрочнения поверхностного слоя.

При обработке металлов, особенно пластичных, в непосредственной близости к режущей кромке резца на переднюю поверхность резца налипает обрабатываемый материал, образуя металлический нарост, имеющий клиновидную форму и по твердости в 2-3 раза превышающий твердость обрабатываемого материала. Являясь как бы продолжением резца, нарост (рисунок слева) изменяет геометрические параметры резца (δ1 90м/мин для твердосплавного инструмента. Поэтому при этих скоростях не рекомендуется производить чистовую обработку. С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1-0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает. Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности увеличивать передний угол γ (например, при γ=45° нарост почти не образуется) и применять смазочно-охлаждающие жидкости. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

В зависимости от условий обработки стружка может быть разных видов. При обработке пластичных материалов (конструкционные стали) образуется элементная стружка (рис. 5), ступенчатая и сливная, а при обработке малопластичных материалов— стружка надлома. Эта классификация стружек предложена в 1870 г. Н. А. Тиме. Ею пользуются и в настоящее время.

Элементная стружка (рис. 5, а) состоит из отдельных, пластически деформированных элементов, слабо связанных или совсем не связанных между собой. На рис. 6 и 7 показаны схемы образования элементной стружки. Резец, установленный на глубину а, перемещается под действием силы Р, передаваемой суппортом станка, и постепенно вдавливается в

Рис. 5. Виды стружек, образующихся при резании

Рис. 6. Схема образования стружки (по И. А. Тиме)

металл заготовки, сжимает его своей передней поверхностью я вызывает сначала упругие, а затем пластические деформации. Различают следующие фазы образования элемента (по И. А. Тиме). В начале резания (рис. 6, а) происходит соприкосновение резца с обрабатываемой заготовкой. Затем резец своей вершиной вдавливается в металл (рис. 6,6), который претерпевает деформацию сдвига. По мере углубления резца в срезаемом слое растут напряжения и, когда они достигнут величины предела прочности обрабатываемого металла, про

Рис. 7. Схема образования стружки: — плоскостьскалывания

изойдет сдвиг (скалывание) первого элемента (1) по плоскости сдвига АВ, составляющей с направленным перемещением резца угол , равный 30—40 °. Угол называется углом сдвига. Внутри каждого элемента происходят межкристаллические сдвигипод углами =60—65° (рис. 7).

После скалывания первого элемента стружки резец сжимает следующий близлежащий слой металла, в результате чего образуется второй элемент (2), отделяющийся от заготовки по плоскости наибольших касательных напряжений под тем же углом и т. д. (рис. 6, в,г).

Цифрами 1, 2, 3. 10 обозначены последовательно образуемые элементы стружки.

Ступенчатая стружка (см. рис. 5, б) получается при обработке сталей со средней скоростью резания. Ступенчатая стружка имеет одну сторону (со стороны резца) гладкую, а другая сторона имеет ступеньки (зазубрины) с выраженным направлением отдельных элементов, прочно между собой связанных. У ступенчатой стружки разделение ее на части не происходит.

Сливная стружка (см. рис. 5, в) сходит с резца в виде ленты без зазубрин, присущих ступенчатой стружке. Она получается при обработке сталей с высокой скоростью резания. Поверхность стружки, прилегающая к передней поверхности резца, сравнительно гладкая, а при высоких скоростях отполирована. Ее противоположная сторона покрыта мелкими зазубринками — насечкой и имеет бархатистый вид.

Стружка надлома (см. рис. 5, г) получается при обработке малопластичных металлов (твердый чугун, твердая бронза). Стружка состоит из отдельных, не связанных между собой кусочков различной формы и разных размеров. Обработанная поверхность при такой стружке получается шероховатой с впадинами и выступами.

Тип стружки во многом зависит от рода и механических свойств обрабатываемого материала. При резании пластичных материалов возможно образование элементной, ступенчатой и сливной стружки. По мере увеличения твердости и прочности обрабатываемого материала сливная стружка переходит в ступенчатую, а затем в элементную. При обработке хрупких материалов образуется или элементная, или стружка надлома.

Читайте также: