Трехступенчатый вал соединяется с тремя деталями по посадкам в системе

Обновлено: 04.10.2024

Корпус редуктора, как правило, выполняют разъемным по плоскости, в которой находятся оси всех валов. Нижняя часть корпуса соединяется с верхней (крышкой) болтами и двумя штифтами, фиксирующими правильное относительное положение частей корпуса.

Для устранения течи масла из корпуса через стык плоскости, перед окончательной сборкой плоскости разъема покрывают лаком и болты затягивают, пока лак не затвердел.

Для облегчения разборки, предусматривают отжимные винты. Оба подшипника на каждом валу имеют одинаковые размеры, что обеспечивает возможность получить различные варианты сборки путем перестановки валов.

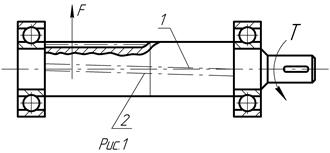

Для более равномерного распределения нагрузки между подшипниками одного вала целесообразно шестерню на входном валу и колесо на выходном валу располагать дальше от опоры у выходного конца вала, так как на концах валов редуктора устанавливаются муфты или детали передач (шкивы, звездочки), дающие дополнительную нагрузку, передающуюся на ближайший подшипник, Если вал-шестерня быстроходной передачи имеет малый диаметр и относительно большую ширину, то указанное расположение шестерни приводит к частичной компенсации деформации изгиба 1 и кручения 2 (рис. 1), что повышает равномерность распределения нагрузки вдоль зуба – уменьшает коэффициент концентрации нагрузки.

В редукторах централизованного производства все колеса обычно выполняются с одним направлением косых зубьев. Это дает возможность колёса тихоходной ступени редуктора одного размера использовать в качестве колеса быстроходной ступени другого, более крупного редуктора, что существенно сокращает количество разнообразных зубчатых колес.

Кроме того, указанное направление зубьев обеспечивает прижатие колеса к фиксирующему уступу промежуточного вала-шестерни при любом направлении вращения, устраняя опасность сползания колеса со своего места при уменьшении натяга в посадке. Кроме того, разное направление зубьев на колесе и шестерне промежуточного вала дает осевые силы одного направления и на подшипник действует сумма этих сил, в то время как при одинаковом направлении зубьев осевая нагрузка на подшипник равнялась бы разности осевых сил на шестерне и колесе.

Колеса на валы устанавливаются на посадках с натягом: ; и сборку этих деталей обычно производят запрессовкой. В небольших редукторах используют обычно наиболее дешевые и удобные в монтаже радиальные однорядные шарикоподшипники. Крышки, закрывающие подшипники, выполняются привертными или закладными. Первые (рис.2а) удобнее в эксплуатации, так как обеспечивают доступ к отдельным подшипникам, для их осмотра без разборки всего редуктора, вторые (рис.2б) упрощают конструкцию и снижают массу редуктора.

В случае применения привертных крышек регулировку необходимого зазора (суммарного) между наружными кольцами подшипников одного вида и торцами крышек производят подбором толщины прокладок I (см. Рис. 2а); при закладных крышках зазор регулируют подбором толщины компенсирующего кольца 2 (см. Рис. 2б).

Редукторы, как и передачи, служат для изменения скорости и направления движения.

Редуктор — это одна или несколько передач, заключенных в один общий корпус, который называется картер.

Ступенями редукторов являются зубчатые цилиндрические, зубчатые конические, клиноременные и червячные передачи.

Ведущий вал редуктора носит название входного, ведомый – выходного. Валы, передающие вращение от одной ступени передачи к другой, называют промежуточными.

Пыленепроницаемость корпуса и непрерывная смазка подшипников и зубьев значительно увеличивают надежность и срок службы редукторов по сравнению с открытыми передачами, а также способствует получение высокого к.п.д.

В зависимости от числа ступеней передачи различают редукторы одноступенчатые, двухступенчатые, трехступенчатые и т.д.

Передаточное число и к.п.д. рассчитываются по формулам:

– передаточное число.

– КПД.

Корпус и крышка редукторов обычно изготавливаются из чугунного или стального литья, иногда из алюминиевых сплавов. Стенки корпуса и крышки имеют утолщение – приливы, в отверстиях которых устанавливаются опорные узлы валов редуктора. Заливку масла в редуктор производят через отверстие в верхней части корпуса, снабженное крышкой или закрываемое резьбовой пробкой. В нижней части корпуса имеется закрываемое пробкой отверстие для слива отработанного масла. На корпусе редуктора для контроля уровня масла обычно устанавливают прозрачный маслоуказатель.

Кинематическая схема одноступенчатого конического редуктора:

Спецификация:

2. Коническая передача;

3. Корпус редуктора.

Обозначения

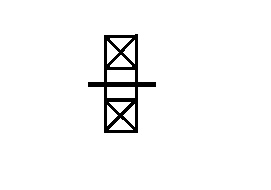

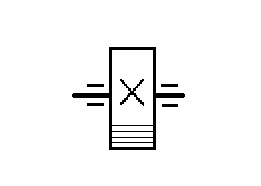

Вал  Коленчатый вал  | Передача зацеплением (цепная)  |

Винтовой, или шнековый транспортер (винт Архимеда)  | Передача зацеплением (червячная)  |

Двухступенчатая шестерня  | Подпятник  |

Клиноременная передача (передача трением)  | Подшипник качения (роликоподшипник)  |

Коническая шестерня  | Подшипник качения (шарикоподшипник)  |

Конический редуктор  | Подшипник качения  |

Коническо-цилиндрический редуктор  | Подшипник скольжения  |

Муфта жесткая  | Цилиндрический редуктор  |

Муфта обгона  | Червячный редуктор  |

Муфта упругая  | Шестеренка косозубая  |

Передача зацеплением (зубчатая коническая)  | Шестеренка прямозубая (цииндрическая шестеренка)  |

Передача зацеплением (Зубчатая цилиндрическая)  | Шпонка  |

Решение задач:

1.Рассчитать передаточное отношение и угловую скорость на выходе двухступенчатого редуктора:

· Первая ступень – цилиндрическая, Z1=30, Z2=40.

· Вторая ступень – цилиндрическая, Z3=10, Z4=20.

Кинематическая схема двухступенчатого зубчато – цилиндрического редуктора:

| Дано: W1=1300об/мин Z1=30 Z2=40 Z3=10 Z4=20 |

– передаточное отношение первой ступени.  Поскольку Z2 и Z3 находятся на одном валу, то W2=W3.  – передаточное отношение второй ступени.     Проверка:  |

| Ответ: W4=487,5 об/мин ; i общ=2,66 |

| W4=? iобщ=? |

2.Рассчитать передаточное отношение и угловую скорость на выходе двухступенчатого редуктора:

· Первая ступень – червячная, Z1=2, Z2=100.

· Вторая ступень – червячная, Z3=4, Z4=60.

Кинематическая схема двухступенчатого червячного редуктора:

| Дано: Z1=2 Z2=100 Z3=4 Z4=60 W1=1300 об/мин |

| W4=? iобщ=? |

–передаточное отношение первой ступени.  Поскольку Z2 и Z3 находятся на одном валу, то W2=W3.  – передаточное отношение второй ступени.     Проверка:  . |

| Ответ: W4=1,73 об/мин ; i общ=750 |

Сформулируйте основные правила выполнения кинематических схем. Выполните кинематическую схему двухступенчатого редуктора (по выбору).

Для ответа на этот вопрос следует обратиться к [24].

Опишите разъёмные и неразъёмные соединения в оборудовании объектов общественного питания.

Для ответа на этот вопрос следует проработать материал из [15] с 16-29 и из [21], где он изложен в достаточном объеме.

Детали соединений

Жесткие соединения деталей могут быть двух типов:

· разъемные

· неразъемные

Неразъемные соединения

Неразъемные соединения позволяют выдерживать большие нагрузки, чем разъемные, они проще и дешевле, но при необходимости разъединения деталей приходится нарушать их целостность.

К неразъемным относятся сварные, заклепочные, клеевые соединения, а также соединения пайкой (паяные) и посадкой с натягом.

Сварные соединения –неразъемные соединения, осуществляемые посредством сваренного шва. Сварка – наиболее дешевый способ получения прочного неразъемного соединения.

Паяные соединения– соединение выполняется пайкой. При пайке детали нагревают до температуры плавления припоя – специального металла или сплава, плавящегося при более низкой температуре, чем металл соединяемых деталей. Расплавленный припой смачивает поверхности деталей и соединяется с ними силами молекулярного сцепления.

Клеевые соединения - неразъемный способ соединения деталей при помощи клея. В отличие от соединения сваркой, пайкой или склепыванием при склеивании не увеличивается масса конструкции. Склеивать можно практически любые конструкционные материалы.

Заклепочные соединения – детали соединяются специальными элементами – заклепками, представляющими цилиндрический стержень с закладной головкой на конце, который вставляется в просверленные или продавленные отверстия в соединяемых деталях.

Разъемные соединения

Разъемные соединения – резьбовые, шпоночные, штифтовые, шпилечные, клиновые соединения.

Резьбовое соединение – скрепление деталей достигается относительным перемещением резьбовых поверхностей скрепляющих элементов, из которых один имеет внешнюю резьбу, другой – внутреннюю.

Виды резьбы:

Болт - крепёжное изделие в виде стержня с наружной резьбой, как правило, с шестигранной головкой под гаечный ключ. Образующее соединение при помощи гайки или иного резьбового отверстия.

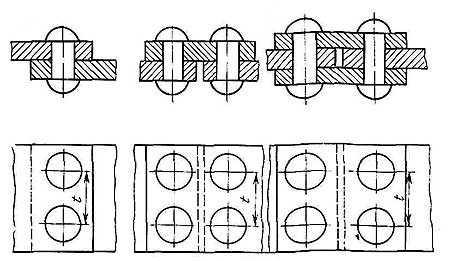

При соединении вала с отверстием достигнуть получения разного характера этого соединения, т. е. достигнуть получения разных посадок, можно двумя способами:

1) предельный размер отверстия оставлять постоянным, а размер вала менять в зависимости от того, какого характера желают получить соединение— по какой посадке (фиг. 27);

2) предельный размер вала оставлять постоянным, а размер отверстия менять в зависимости от выбранной посадки (фиг. 28).

Соединение по первому способу называется системой отверстия, по второму — системой вала.

«Система вала характеризуется тем, что в ней для всех посадок одной и той же степени точности (одного класса), отнесённых к одному и тому же номинальному диаметру, предельные размеры вала остаются постоянными.

Фиг. 27. Система отверстия.

Фиг. 28. Система вала.

Таким образом в системе отверстия предельный размер отверстия остаётся один и тот же для всех посадок данного класса, а предельный размер, вала принимается разным, в зависимости от посадки. Следовательно, в системе отверстия калибр для измерения отверстия данного размера остаётся один и тот же для всех посадок данного класса, а калибры для валов будут разные для разных посадок.

В системе вала, наоборот, предельный размер вала остаётся постоянным для всех посадок данного класса, а предельный размер отверстия принимается разным, в зависимости от посадки. В системе вала калибр для измерения вала данного размера остаётся один и тот же для всех посадок данного класса, а калибры для отверстий будут разные для различных посадок.

В системе отверстия основной деталью является отверстие; в системе вала основная деталь— вал.

В системе отверстия номинальный размер является наименьшим предельным размером отверстия, а в системе вала номинальный размер является наибольшим предельным размером вала. В системе отверстия допуск отверстия всегда направлен в сторону увеличения отверстия (в тело); в системе вала допуск вала направлен всегда в сторону уменьшения вала (в тело).

В промышленности применяются обе системы, но большее распространение имеет система отверстия; системой вала пользуются обычно наряду с системой отверстия — для некоторых соединений в изделии, где она иногда является более удобной; например; когда на одном гладком валике сидят две или три детали с разными посадками.

Система вала применяется в производстве трансмиссий, в сельскохозяйственном машиностроении и других отраслях машиностроения, где встречается много гладких валов, несущих на себе детали, имеющие разную посадку.

Системе отверстия отдают предпочтение по той причине, что при пользовании ею получается значительное сокращение количества режущего и мерительного инструмента для отверстия и упрощение и удешевление производственного процесса.

Экономия инструмента для изготовления и измерения отверстия особенно важна потому, что необходимый при этом инструмент (развёртки, калибры, пробки и др.) сравнительно дорог.

Преимущества в производственном процессе заключаются в следующем: большая точность при обработке валов на круглошлифовальных станках достигается без затруднений; изготовление валов с большим разнообразием размеров при том же самом номинальном диаметре не удорожает производства; в то же время для изготовления отверстий разных диаметров (из-за разных допусков) при том же номинальном диаметре приходится производить в процессе работы смену развёрток (которых к тому же необходимо иметь значительный набор для разных размеров), что, разумеется, усложняет и удорожает работу.

Вот эти обстоятельства и заставляют отдавать предпочтение системе отверстия.

При соединении вала с отверстием достигнуть получения разного характера этого соединения, т. е. достигнуть получения разных посадок, можно двумя способами:

1) предельный размер отверстия оставлять постоянным, а размер вала менять в зависимости от того, какого характера желают получить соединение— по какой посадке (фиг. 27);

2) предельный размер вала оставлять постоянным, а размер отверстия менять в зависимости от выбранной посадки (фиг. 28).

Соединение по первому способу называется системой отверстия, по второму — системой вала.

«Система вала характеризуется тем, что в ней для всех посадок одной и той же степени точности (одного класса), отнесённых к одному и тому же номинальному диаметру, предельные размеры вала остаются постоянными.

Фиг. 27. Система отверстия.

Фиг. 28. Система вала.

Таким образом в системе отверстия предельный размер отверстия остаётся один и тот же для всех посадок данного класса, а предельный размер, вала принимается разным, в зависимости от посадки. Следовательно, в системе отверстия калибр для измерения отверстия данного размера остаётся один и тот же для всех посадок данного класса, а калибры для валов будут разные для разных посадок.

В системе вала, наоборот, предельный размер вала остаётся постоянным для всех посадок данного класса, а предельный размер отверстия принимается разным, в зависимости от посадки. В системе вала калибр для измерения вала данного размера остаётся один и тот же для всех посадок данного класса, а калибры для отверстий будут разные для различных посадок.

В системе отверстия основной деталью является отверстие; в системе вала основная деталь— вал.

В системе отверстия номинальный размер является наименьшим предельным размером отверстия, а в системе вала номинальный размер является наибольшим предельным размером вала. В системе отверстия допуск отверстия всегда направлен в сторону увеличения отверстия (в тело); в системе вала допуск вала направлен всегда в сторону уменьшения вала (в тело).

В промышленности применяются обе системы, но большее распространение имеет система отверстия; системой вала пользуются обычно наряду с системой отверстия — для некоторых соединений в изделии, где она иногда является более удобной; например; когда на одном гладком валике сидят две или три детали с разными посадками.

Система вала применяется в производстве трансмиссий, в сельскохозяйственном машиностроении и других отраслях машиностроения, где встречается много гладких валов, несущих на себе детали, имеющие разную посадку.

Системе отверстия отдают предпочтение по той причине, что при пользовании ею получается значительное сокращение количества режущего и мерительного инструмента для отверстия и упрощение и удешевление производственного процесса.

Экономия инструмента для изготовления и измерения отверстия особенно важна потому, что необходимый при этом инструмент (развёртки, калибры, пробки и др.) сравнительно дорог.

Преимущества в производственном процессе заключаются в следующем: большая точность при обработке валов на круглошлифовальных станках достигается без затруднений; изготовление валов с большим разнообразием размеров при том же самом номинальном диаметре не удорожает производства; в то же время для изготовления отверстий разных диаметров (из-за разных допусков) при том же номинальном диаметре приходится производить в процессе работы смену развёрток (которых к тому же необходимо иметь значительный набор для разных размеров), что, разумеется, усложняет и удорожает работу.

Вот эти обстоятельства и заставляют отдавать предпочтение системе отверстия.

Читайте также: