Устройство стены в грунте из монолитного железобетона технология

Обновлено: 17.09.2024

Суть технологии заключается в создании траншеи вокруг строительного объекта, заполнении ее тиксотропным раствором и последующем вытеснении раствора железобетонной смесью, либо в сооружении железобетонной стены из буросекущихся свай. К достоинствам метода относятся:

- Практически неограниченная глубина подземных работ.

- Возможность обнесения периметра любой конфигурации.

- Отсутствие вибрации и шума.

- При одновременном устройстве фундамента и подвала – отсутствие необходимости вывоза большого количества грунта.

- Не требуется замораживание и водопонижение грунта.

- Не требуется перекрывать дорожное движение.

- Существенная экономия средств (в среднем около половины сметной стоимости).

- Сокращение сроков проведения работ.

- Меньший объем земляных работ.

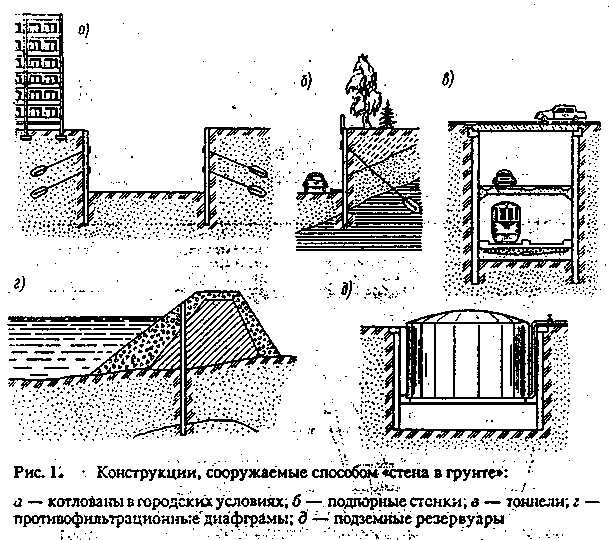

- При строительстве тоннелей и метро.

- При устройстве подземных гаражей и паркингов.

- Коллекторы, насосные станции.

- Причальные, портовые сооружения.

- При наземной застройке: когда из-за тесных условий и вследствие вибрации есть риск повредить соседние сооружения.

- В проблемных гидрогеологических условиях.

Смотрите так же:

Виды стен

По способу сооружения:

- Свайные. Выполняются из буросекущихся свай. Используются поблизости от сооружений, ниже их фундаментов. Чтобы избежать подвижек под фундаментами, для монтажа стены используются обсадные трубы.

- Монолитные (а также сборные и сборно-монолитные). Процесс монтажа включает в себя рытье траншеи и заполнение ее бетоном, глиной, глиной с цементом. Состав наполнителя зависит от типа сооружения.

Устройство стены в грунте, особенности

Свайные стены

Процесс состоит из нескольких этапов.

Монолитные стены

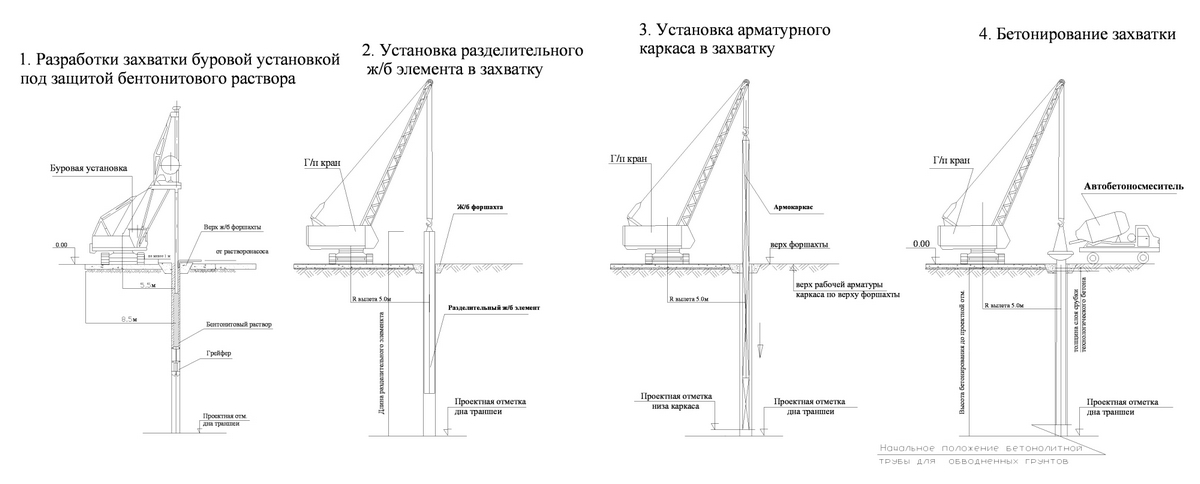

- Сооружение форшахты для стены в грунте (ограждения из железобетона, назначение которого – предотвращать осыпание грунта в траншею).

- Рытье траншеи.

- Заполнение тиксотропным глинистым раствором.

- Помещение в траншею арматурного каркаса.

- Заполнение бетоном (тиксотропный раствор при этом вытесняется).

Смотрите так же:

Оборудование, используемое при строительстве стен в грунте

Для свайных стен используются:

- вращательные буровые установки;

- ударно-канатные станки.

У первых производительность выше, но требуется применение направляющих шаблонов для удержания рабочего органа вертикально.

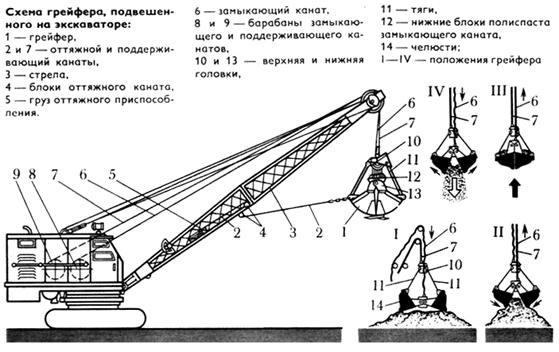

- землеройные машины циклические (штанговый экскаватор, экскаватор с грейфером);

- землеройные машины непрерывные (баровые машины, фрезерные, гидравлические траншеекопатели).

Более производительными считаются вторые.

- тип грунта;

- тип и конфигурация сооружения;

- стесненность объекта;

- сроки выполнения работ.

- Текучий ил.

- Насыпные грунты (например, бывшие свалки), где много металлического лома.

- Крупные валуны.

- Крупнообломочный грунт, в котором среди камней имеются пустоты.

Стена в грунте, стоимость работ

– дополнительных работ (например, вывоз грунта).

Приблизительный порядок цен – от 22 тысяч рублей за кубометр конструкции.

Услуги, оказываемые нашей компанией:

- забивка свай

- погружение шпунта

- бурение скважин под сваи

- консультации

- испытание свай

Мы будем рады оказать вам помощь и ответить на любые ваши вопросы по забивке свай.

Свяжитесь с нами и мы поставим технику:

Наша компания сдаёт в аренду технику для строительства стен в грунте - обращайтесь, поможем!

Обычно стены, возведенные таким образом, оказываются достаточно прочными, чтобы предотвратить обрушение грунта при разработке котлована. Для сооружений, для которых после удаления грунта устойчивость стен не гарантируется (даже при наличии перекрытий), по мере разработки котлована устанавливаются распорные крепления, подкосы или грунтовые анкеры. Устройство таких стен может быть осуществлено без удаления и с удалением грунта. В первом случае стены в грунте могут устраиваться в горизонтальной, вертикальной или наклонной плоскостях, и не только предохранять выработки от обрушения грунта, но и служить в качестве противофильтрационной завесы.

Для образования противофильтрационных стен используют бурильно-крановые машины с пустотелой буровой штангой, оборудованной смесительным буром с режущими и перемешивающими лопастями. После пробуривания скважины до проектной отметки через буровую штангу к ее основанию растворнасосом нагнетается водоцементная суспензия. При обратном подъеме штанги с вращением перемешивающие лопасти раскрываются, грунт перемешивается с суспензией и в дальнейшего затвердевает, образуя грунтобетонную сваю, изготовленную на месте без выемки грунта.

В результате последовательного изготовления ряда примыкающих друг к другу свай в грунте получают довольно прочную стену, препятствующую обрушению грунта и просачиванию грунтовой воды. При работе в малосвязных грунтах бурильно-крановая установка может быть оборудована несколькими штангами, что позволяет существенно ускорить процесс возведения грунтовой стены.

Стены, сооружаемые по технологии с извлечением грунта, подразделяются на свайные и траншейные, возводимые сухим или мокрым способом. Сухой способ устройства свайных стен может быть применен при работе в устойчивых малоувлажненных грунтах с бетонированием без обсадных труб по следующей технологической схеме: сначала бурят скважины по периметру сооружения через промежутки, примерно равные диаметру скважин, затем армируют и бетонируют сваи, разрабатывают грунт в промежутках между забетонированными скважинами (обычно плоскими двухлопастными грейферными ковшами), после чего армируют и бетонируют промежутки. На рис. 2а приведены конструкции свайных стен со сваями, располагаемыми на разном расстоянии друг от друга.

При устройстве свай без обсадных труб в неустойчивых обводненных грунтах в скважину после бурения закачивают раствор бентонитовой глины, который, циркулируя по скважине, выносит разрушенный буром грунт и укрепляет стенки скважины. По монолитной трубе (способом подводного бетонирования) в скважину подается бетонная смесь и одновременно поднимается труба. Соприкасаясь с глинистым раствором, цемент из смеси не вымывается и бетон после этого не теряет своей проектной прочности.

При устройстве свай в обсадной трубе бурение производится через промежутки, не превышающие диаметр ствола сваи. Устройство свай в обсадной трубе с извлечением грунта (см. рис. 2) можно осуществлять в любых условиях без применения глинистого раствора, поэтому такая технология доминирует во многих зарубежных строительных фирмах. Сначала с помощью лебедки и погружателя устанавливают и погружают две секции обсадной трубы, используя момент вращения и продольное усилие погружателя, затем поочередно извлекают и погружают все секции трубы. С помощью бурового снаряда извлекают грунт из обсадной трубы, периодически опорожняя защитный кожух, устанавливают арматурный каркас, производят бетонирование, в процессе которого, используя момент вращения и извлекающее продольное усилие погружателя, извлекают обсадную трубу собственной лебедкой и демонтируют секции трубы.

После бетонирования свай (через одну) в промежутках между изготовленными (нечетными) сваями бурят скважины, устанавливают арматуру и производят бетонирование промежуточных (четных) свай. Примыкая друг к другу, сваи образуют сплошную стену с волнистой поверхностью.

Траншейные стены возводят из монолитного или сборного железобетона сухим или мокрым способом, в зависимости от свойств грунта и его влажности.

Монолитные стены сухим способом (рис. 3) устраивают в связных необводненных грунтах поточным методом по захваткам длиной до 6 м. Технологическая схема работ включает в себя следующие операции:

- устройство железобетонного крепления верхней части стенок траншеи (воротника), защищающего траншею от обрушения и фиксирующего ее расположение в плане;

- разработка грунта с установкой по границам захваток инвентарных перегородок — ограничителей, прикрепляемых к воротнику. Разработка может выполняться как специальными машинами, так и одноковшовыми экскаваторами, оборудованными обратными лопатами, грейферами или драглайнами, а также многоковшовыми экскаваторами или траншеекопателями. Наибольшее распространение получило оборудование в виде двухчелюстных грейферов с гидравлическим приводом при вскрытии траншей глубиной 10… 12 м и с канатным приводом — при разработке глубоких траншей;

- установка арматурного каркаса, равного по размерам глубине и длине захватки. Толщина каркаса должна быть на 0,1… 0,15 м меньше ширины траншеи. В каркасах должны быть предусмотрены отверстия для пропуска бетонолитных труб, направляющие устройства для фиксирования их положения в траншее и закладные детали для анкеровки и сопряжения с другими элементами;

- бетонирование стены с укладкой бетонной смеси непосредственно в конструкцию с помощью передвижного бетононасоса или с помощью бетонолитых труб (две на захватку), расстояние между которыми не должно превышать 4 м.

Вертикальность труб обеспечивается переносным кондуктором. Трубы могут быть снабжены как глубинными, так и поверхностными вибраторами.

Мокрым способом устраивают стены в водонасыщенных неустойчивых грунтах, обычно требующих закрепления стенок траншеи от обрушения при разработке грунта и укладке бетонной смеси. Траншею заполняют тиксотропным глинистым раствором, что позволяет отказаться от таких работ, как забивка шпунта и водопонижение.

Частицы разрушенного грунта или выбуренной породы, отделяясь от забоя, взвешиваются в глинистом растворе и поднимаются наверх. После очистки от грунта (регенерации) раствор вновь поступает в траншею. Находясь в траншее, тиксотропный глинистый раствор кольматирует (закупоривает) поры ее стенок, что позволяет сохранить устойчивость траншеи в период устройства стены.

Для приготовления глинистых растворов рекомендуется применять бентонитовые глины, поставляемые на стройку в виде порошка, а при отсутствии их — местные, так называемые комовые, глины, которые должны быть предварительно исследованы в лаборатории для установления их соответствия установленным требовании. Местные, менее дорогостоящие, глины чаще всего применяют для приготовления глиняных суспензий при разработке траншей ковшовыми машинами.

Кроме того, должны быть решены вопросы, связанные с подбором состава глинистой суспензии и организацией так называемого глинистого хозяйства, включающего в себя устройство для приготовления суспензии, ее хранение и подачу в траншею, откачку зашламованной суспензии, ее очистку и др.

Работы могут быть организованны циклично по захваткам (через одну) или непрерывным потоком. В первом случае сначала возводят стены нечетных секций, затем — четных.

На границе каждой секции по ее осям забуривают скважины, затем между готовыми скважинами под глинистым раствором производят разработку грунта экскаватором с удлиненной рукоятью или штанговым грейфером. Обязательным условием при производстве работ должно быть поддерживание уровня глинистого раствора в траншее не ниже 0,1… 0,2 м от верха форшахты. После разработки грунта устанавливают ограничители, арматурные каркасы (или каркасы с приваренными ограничителями) и производят укладку бетона методом вертикально перемещаемой трубы.

Глинистый раствор при этом выжимается наверх и подается насосами на сепаратор для очистки и повторного использования. Когда бетон в нечетных секциях наберет необходимую прочность, с той же технологической последовательностью выполняются работы в четных секциях.

При бетонировании следует выполнять следующие технологические требования: бетонолитная труба по всей длине должна быть заполнена бетонной смесью; не допускаются перерывы в бетонировании более 1 ч; закупорка смеси в трубе устраняется включением вибраторов или встряхиванием за счет быстрого подъема и опускания трубы на высоту 0,1 …0,15 м.

После окончания бетонирования верхний, загрязненный шламом слой бетона толщиной до 30 см удаляют.

Для рытья круглых и прямолинейных замкнутых в плане траншей сооружений целесообразно применять гидромеханизированные траншеекопатели, процесс работы которых состоит из следующих операций: установка траншеекопателя на геометрическую ось отрываемой траншеи, забуривание рабочего органа машины на полную глубину траншеи, рытье траншеи на величину захватки.

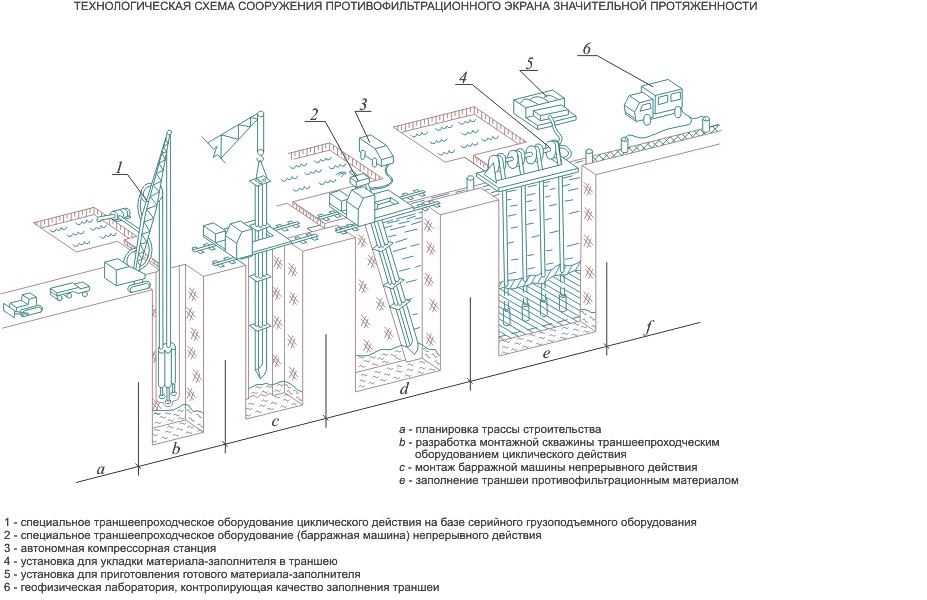

4. Производство работ непрерывным потоком

1 — забетонированный блок; 2 — установки для заполнения траншеи бетоном; 3 — транспортная бадья для бетона; 4 — кран грузоподъемностью 7… 10 т; 5 — ограждающий шаблон; 6 — ситогидроциклонная установка; 7 — пульпоотводящий рукав; 8, 15 — канаты; 9, 16 — блоки; 10 — направляющий шаблон; 11 — рама; 12 — гусеничный кран; 13, 14 — лебедки подъема стрелы и грузовая; 17 — электробур; 18 — породоразрушающий инструмент

Прямолинейная траншея шириной 0,5 м и глубиной 20 м выбуривается фрезерованием по вертикали породоразрушающим инструментом (перьевыми или шарошечными долотами). Грунт после разработки во взвешенном состоянии удаляется через пульпопровод в ситогидроциклонную установку, где производится отделение шлама. Очищенная глиняная суспензия возвращается в траншею для повторного использования.

При бетонировании траншею с помощью труочатых ограждающих шаблонов разделяют на отдельные захватки (секции) длиной до 5 м. Шаблоны должны удерживать давление бетонной смеси, предотвращать ее утечку и обеспечивать водонепроницаемость стыка.

Бетонирование осуществляется методом В ПТ. Нижний конец бетонолитной трубы должен быть постоянно заглублен в бетонную смесь: при глубине бетонирования до 10 м не менее чем на 0,7 м; при глубине до 20 м — не менее чем на 1,2 м. Бетонная смесь должна иметь подвижность 14… 16 см, для чего в нее вводятся пластифицирующие добавки.

По мере повышения уровня бетонирования трубу поднимают и лишние звенья удаляют. После достижения бетоном стены прочности 1,5 МПа трубчатые ограждающие шаблоны извлекают, стыки бетонируют инъекционым или вибронагнетательным методом.

Технология устройства стен из сборных железобетонных панелей мало отличается от способа возведения монолитных стен — вначале таким же образом устраивают крепление верхних кромок траншеи (воротник или форшахта), а затем под глинистым раствором роют траншею на всю глубину, устанавливают и закрепляют сборные стеновые панели и устраивают по ним верхний монолитный пояс.

Особенности технологий, применяемых зарубежными строительными фирмами, зависят от конструкций сборных стеновых панелей и методов их стыковки. Например, заделка вертикальных стыков панелей может производится методом восходящего раствора (ВР) с вытеснением из закрытого стыка глиняной суспензии; монтаж стеновых панелей осуществляют в траншее, заполненной специально подобранными медленно твердеющими растворами, которые заполняют стыки панелей и пространство между ними и стенками траншеи; после монтажа стен заменяют глиняную суспензию цементно-песчаным раствором и т.д.

- выполняют подготовительные работы — устройство площадки, разбивка траншей, организация глинистого хозяйства и др.;

- выкапывают экскаватором с обратной лопатой пионерную траншею, краном укладывают сборные плиты воротника с таким расчетом, чтобы между его вертикальными стенками было расстояние, на 0,1 …0,15 м превышающее ширину рабочего органа землеройной машины. При необходимости обеспечения дополнительного напора суспензии на воротнике монтируется металлическая форшахта высотой до 1 м. На воротнике масляной краской отмечают места стыков монтируемых панелей или наносят риски, совмещаемые при монтаже с рисками на панелях;

- роют траншею экскаваторами с удлиненной рукоятью или штанговым экскаватором под слоем глинистого раствора на 0,2…0,3 м глубже проектной отметки для подсыпки ее дна щебнем или гравием;

- на подчищенное механическим или гидромеханическим способом дно траншеи укладывают подсыпку из щебня или гравия;

- особо тщательно устанавливают направляющий кондуктор П-образного сечения для установки, выверки и закрепления первой стеновой панели, от качества установки которой в плане и по высоте зависит качество установки всех последующих панелей;

- безвыверочным способом монтируют рядовые стеновые панели, снабженные в торце съемными (из двутавра) или несъемными (из уголка) металлическими направляющими (шаблонами), которые при опускании панели охватываются фиксаторами (лапками) ранее установленных панелей и обеспечивают правильное положение монтируемых панелей. Съемные шаблоны извлекаются краном из полости стыка и устанавливаются на очередной монтируемый элемент. Скорость монтажа панелей должна соответствовать скорости разработки траншеи. Если верх очередной монтируемой панели оказывается выше или ниже проектного положения, то в первом случае панель краном приподнимают и опускают несколько раз — до тех пор, пока щебень подсыпки не утрамбуется и панель не займет свое проектное положение; во втором случае панель поднимают и производят дополнительную подсыпку щебня. По верху каждую установленную панель закрепляют сваркой выпусков арматуры и закладных деталей воротника траншеи;

- для закрепления панелей понизу с обеих сторон от их нижних торцов с помощью сдвоенной бетонолитной трубы укладывают на дно траншеи слой тощего бетона толщиной 1 м;

- производят обратную засыпку пазух: с внутренней стороны легкоразрушающимся материалом (песком, щебнем или их смесью), с наружной — цементно-глинистым раствором, служащим в дальнейшем гидроизоляцией;

- после монтажа стеновых панелей и засыпки пазух по всему периметру сооружения по верху панелей устраивают монолитную железобетонную обвязочную балку. Только после этого начинают разработку грунта внутри сооружения и по мере углубления котлована заделку стыков между панелями.

Разработку грунта внутри сооружения под защитой возведенных стен в зависимости от степени обводненности грунта можно организовать по трем схемам. По первой схеме грунт разрабатывают экскаваторами или бульдозерами и выдают на поверхность кранами в бадьях или вывозят автосамосвалами по пандусам. Вторая схема предусматривает разработку грунта грейферами, при необходимости с одновременным водоотливом или водопонижением. Способ выдачи грунта грейферами из-под воды может быть использован лишь при большом притоке воды, когда организовывать водоотвод или водопонижение экономически нецелесообразно. При третьей схеме используют гидромеханический способ с разработкой грунта гидромониторами, т.е. ведут разработку по технологии, нередко применяющейся при строительстве опускных колодцев.

Следует отметить, что гидромеханизированную разработку грунта можно организовать, если есть возможность сброса пульпы, на строительной площадке имеется необходимое количество воды и электроэнергии. Поэтому чаще всего разработку грунта ведут экскаваторами и бульдозерами в осушенных забоях одним-двумя экскаваторами или одним экскаватором и одним бульдозером.

При опускании землеройных машин в забой используют экскаваторы на гусенечном ходу. При разработке сильно увлажненных грунтов с малой несущей способностью под гусеницы экскаватора укладывают настил.

При разработке влажного грунта землеройными механизмами, опущенными вниз неглубокой выемки, предпочтение отдается экскаваторам, оборудованным обратной лопатой или драглайном, так как такими экскаваторами легче устраивать зумпфы для открытого водоотлива, а сами экскаваторы будут располагаться на более высоких отметках. При разработке сухих грунтов имеет преимущество экскаватор с прямой лопатой в связи его более высокой производительностью по сравнению с экскаватором, оборудованным обратной лопатой или драглайном, особенно при разработке неглубоких котлованов и возможности вывоза грунта автотранспортом.

При значительном заглублении сооружения возможна совместная работа экскаватора, опущенного на дно выемки, и крана, расположенного на дневной поверхности земли. При разработке грунт помещается в саморазгружающие бадьи вместимостью, соответствующей грузоподъемности крана. Поднятый на поверхность грунт отвозится автосамосвалами в отвал или используется для подсыпки и планировки территории строительной площадки.

Как правило, грейферами разрабатывают грунты 1-й и 2-й групп. Для грунта 3-й группы используют специальные тяжелые грейферы объемом более 1 м3, лопасти которых для лучшего рыхления грунта снабжаются специальными стальными зубьями. При рыхлении грунта бульдозерами могут применяться обычные грейферы.

На рис. 6 приведена схема разработки грунта внутри сооружения (заглубленной автостоянки) грейферным ковшом с канатной подвеской. Экскаватор располагается на дневной поверхности земли на одной постоянной позиции, без перемещений. Грунт разрабатывается и подталкивается к экскаваторному забою бульдозером. По мере углубления уровня разработки грунта устраиваются перекрытия, въездные и выездные пандусы; лифты и другое оборудование устанавливаются после полной разработки котлована и устройства бетонной подушки по грунту, гидроизоляции и силовой плиты. Параллельно с земляными осуществляются монтажные работы по возведению надземной части сооружения. Отделочные процессы выполняются отдельным специализированным потоком после окончания всех работ по устройству несущих конструкций.

Давление при инъекцировании должно не менее чем на 30 % превышать гидростатическое давление грунтовых вод. Применяемая иногда заделка стыков под глинистой суспензией в период монтажа стен не обеспечивает высокого качества соединения сборных элементов, так как качество заделки фактически не контролируется, в каких-то местах прочность стыков может оказаться очень низкой, а, как известно, прочность и водонепроницаемость всей конструкции определяется самым слабым ее участком.

(*) Источник: Г. К. Соколов, А. А. Гончаров. Технология возведения специальных зданий и сооружений

РЕКОМЕНДАЦИИ

ПО УСТРОЙСТВУ ПОДЗЕМНЫХ КОНСТРУКЦИЙ И ПРОТИВОФИЛЬТРАЦИОННЫХ ЗАВЕС СПОСОБОМ "СТЕНА В ГРУНТЕ"

В Рекомендациях приведены сведения и указания по сооружению в траншеях под глинистой суспензией монолитных и сборных подземных стен, устройству противофильтрационных завес, контролю качества выполнения этих работ и их приемке, а также по технике безопасности.

Характеристика и область применения способа "стена в грунте", указания по проведению подготовительных работ, технологии и механизации разработки траншей под глинистой суспензией изложены в изданных в 1982 г. "Рекомендациях по технологии и механизации разработки траншей для строительства подземных сооружений способом "стена в грунте".

Настоящие Рекомендации разработаны в НИИ оснований и подземных сооружений совместно с управлением "Главмосинжстрой" при Мосгорисполкоме, одобрены и рекомендованы к изданию секцией Научно-технического Совета НИИОСП. Работа выполнена коллективом авторов: Б.М.Гаража (ответственный исполнитель), д-р техн. наук, проф. М.И.Смородинов, канд. техн. наук Б.С.Федоров, А.А.Арсеньев (НИИОСП); Б.М.Прждецкий, В.Г.Лернер, Б.В.Маркин, Ю.И.Минаев (Главмосинжстрой).

Рекомендации предназначены для инженерно-технических работников строительных и проектных организаций.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации распространяются на производство работ по устройству подземных конструкций и противофильтрационных завес способом "стена в грунте", т.е. путем заполнения траншей строительными материалами и конструкциями и замещения ими глинистой суспензии.

1.2. Сведения о сущности и области применения способа "стена в грунте", указания по проведению подготовительных работ, технологии и механизации разработки траншей под глинистой суспензией, приготовлению глинистых суспензий, технике безопасности при проведении этих работ, контролю качества их выполнения и приемке изложены в "Рекомендациях по технологии и механизации разработки траншей для строительства подземных сооружений способом "стена в грунте".

1.3. В зависимости от вида заполнителя способом "стена в грунте" устраивают:

а) монолитные железобетонные подземные стены и фундаменты и опоры глубокого заложения;

б) подземные стены и фундаменты из сборных элементов;

в) противофильтрационные завесы.

1.4. Монолитные железобетонные стены получают путем установки в траншее армокаркасов и заполнения ее бетонной смесью.

1.5. Стены из сборных железобетонных элементов возводят путем их установки в траншее, тампонирования пазух между стенкой траншеи и поверхностью элементов и заделки стыков.

1.6. Противофильтрационные завесы образуют путем заполнения траншеи глинистым материалом, получаемым при разработке траншеи заглинизированным грунтом, или специальными составами, включающими в себя цемент, бентонитовые глины и другие добавки.

1.7. Использование сборных элементов при устройстве подземных сооружений способом "стена в грунте" позволяет:

повысить индустриальность ведения работ;

повысить точность расположения установки закладных и накладных деталей, отверстий, пробок и т.п.;

применять конструкции рациональной формы: пустотные, тавровые, двутавровые и другие;

получать сооружения высокого качества.

Вместе с тем применение сборного железобетона требует специальной технологической оснастки для изготовления элементов, транспортировка его на стройплощадку усложняется, а монтаж в траншеях требует применения мощных грузоподъемных кранов, эксплуатация которых обходится дорого; стоимость 1 м сборного железобетона больше стоимости 1 м монолитного.

1.8. Применяются сборные элементы как заводского производства, так и изготовляемые непосредственно на строительной площадке. Во втором случае их габаритные размеры могут быть больше тех, которые допускаются по условиям транспортировки.

1.9. Решение о целесообразности применения сборного или монолитного железобетона в конструкциях, возводимых способом "стена в грунте", следует принимать на основе технико-экономического анализа с учетом стоимости, трудоемкости и сроков работ, размеров капитальных вложений в основные и оборотные фонды строительной организации, наличия и возможности эффективного использования мощных грузоподъемных кранов и другого оборудования.

2. ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ, БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ СТЕН В ГРУНТЕ

2.1. Технология возведения монолитных стен в грунте состоит из следующих этапов: разделение траншеи на отдельные секции-захватки путем установки в траншею ограничителей; заполнение бетонной смесью секций-захваток последовательно или через одну с обеспечением плотного сопряжения секций стены между собой.

2.2. Длина захватки назначается в пределах от 3 до 6 м и определяется:

условиями обеспечения устойчивости траншеи;

принятой интенсивностью бетонирования;

типом машины, разрабатывающей траншею;

конструкцией и назначением стен возводимого сооружения.

При длине захватки более 3 м бетонирование должно проводиться через две трубы одновременно.

2.3. Работы по возведению монолитных стен в грунте должны быть максимально механизированы, выполняться поточным методом с максимальным совмещением работ во времени.

Материалы, применяемые для возведения монолитных конструкций

2.4. Основным материалом конструкций подземных инженерных сооружений, возводимых способом "стена в грунте", является бетон. Состав бетонной смеси должен подбираться таким образом, чтобы он соответствовал условиям производства работ при бетонировании методом вертикально перемещающейся трубы (ВПТ).

2.5. Приготовление бетонной смеси для заполнения траншей методом ВПТ должно производиться в соответствии с указаниями, изложенными в главе СНиП III-15-76* "Бетонные и железобетонные конструкции монолитные" и в настоящих Рекомендациях.

* На территории Российской Федерации документ не действует. Действуют СНиП 3.03.01-87, здесь и далее по тексту. - Примечание изготовителя базы данных.

2.6. Прочность бетона для бетонирования под слоем глинистой суспензии должна быть на 10-20% выше требуемой по техническим условиям.

2.7. При устройстве несущих стен и днищ из монолитного железобетона должен применяться тяжелый бетон плотной структуры марки не ниже 200.

2.8. Состав бетонной смеси подбирается согласно указаниям главы СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные" исходя из требуемой прочности бетона и его удобоукладываемости.

2.9. Бетонная смесь для несущих стен должна удовлетворять следующим требованиям:

иметь связность, обеспечивающую свободное прохождение по бетонолитной трубе и распределение по площади захватки без расслоения;

относительное водоотделение смеси, характеризующее ее связность, должно составлять 0,01-0,02;

в период бетонирования осадка стандартного конуса должна быть 16-20 см;

сохранять подвижность в течение времени, необходимого для транспортировки и укладки ее в траншею (не менее 40 мин);

водоцементное отношение должна составлять не более 0,6, срок схватывания бетонной смеси - не менее 2 ч.

2.10. Для повышения пластичности бетона и его удобоукладываемости без увеличения расхода воды и цемента рекомендуется применять пластифицирующие добавки (сульфитно-спиртовую барду и др.).

Тип добавок и их дозировку следует устанавливать по данным лабораторных исследований в зависимости от вида и качества цемента, а также требований, предъявляемых к бетону.

Запрещается вводить в бетонную смесь химические ускорители твердения бетона (хлористый кальций, поваренную соль и др.).

2.11. Исходные материалы, применяемые для приготовления бетона, должны отвечать требованиям действующих стандартов и обеспечивать получение бетона заданных марок.

2.12. Размеры частиц крупного заполнителя не должны превышать 30 мм.

Арматурные конструкции и требования к ним

2.13. Для изготовления армокаркасов стен подземных сооружений должна применяться горячекатаная арматурная сталь периодического профиля класса А-II (марок Ст.5сп; ВКС Ст.5сп; ВМС Ст.5сп; 1ГТ; 18Г2С), класса A-III (марок 25Г2С; 35Г2С; 18Г2С; 3хГ2С). Для конструктивной арматуры и отгибов допускается использовать арматуру класса A-I. Применение для армокаркасов проката с гладкой поверхностью не допускается.

2.14. Диаметр, количество и расположение в армокаркасе рабочих стержней определяется расчетом в зависимости от вертикальной и горизонтальной нагрузок. Расстояние между стержнями рабочей арматуры 100-250 мм.

2.15. Арматурный каркас должен воспринимать монтажные нагрузки без остаточных деформаций, быть на 10-12 см меньше ширины траншеи и иметь направляющие катки или салазки, расположенные по обе стороны каркаса в трех точках по горизонтали и через 3-4 м по высоте, но не менее чем в трех сечениях, которые обеспечивают правильную установку каркаса в траншее и создание защитного бетонного слоя между арматурой и стенкой траншеи.

2.16. Предусмотренные проектом закладные детали в армокаркасах должны монтироваться до установки каркасов в траншею.

2.17. В армокаркасах проектом должны быть предусмотрены для бетонолитных труб сквозные проемы с направляющими из продольных гладких стержней, предотвращающие зацепление фланцев за арматуру.

2.18. Если стержни рабочей арматуры перед сборкой арматурного каркаса стыкуются, то стержень не должен иметь более трех стыков.

2.19. Стыковка армокаркасов по высоте при укрупнительной сборке должна производиться с соблюдением следующих правил:

стыки продольных стержней выполняются вразбежку;

в плоскости любого поперечного сечения каркаса должно быть не более 50% стыков;

стыки соседних стержней сдвигаются относительно друг друга на величину, равную длине стыка.

2.20. Хранить готовые армокаркасы на стройплощадке следует в штабелях на деревянных подкладках под навесом.

Оборудование и механизмы для бетонирования

2.21. Оборудование для бетонирования траншей под глинистым раствором методом вертикально перемещающейся трубы (ВПТ) должно включать в себя:

комплект металлических бетонолитных труб с длиной звеньев 1-6 м для подачи бетонной смеси в траншею;

загрузочную воронку на трубе в форме опрокинутой усеченной пирамиды или усеченного конуса;

приспособления для изоляции бетонной смеси от глинистого раствора при первоначальном заполнении трубы;

приспособления для подвешивания, подъема и опускания труб;

подмостья для размещения оборудования и людей;

автобетоносмесители, бетононасосы и другие приспособления и устройства для транспортирования бетонной смеси к установке ВПТ.

2.22. Оборудование и механизмы для бетонирования должны обеспечивать непрерывность укладки бетонной смеси в траншею с интенсивностью не менее 0,3 м/м и равномерное заполнение бетонной смесью всей бетонируемой захватки.

2.24. Загрузочный бункер-воронка (рис.2.1) должен изготавливаться из листовой стали толщиной 3-5 мм с обвязкой из угловой стали и иметь уклон примерно 45°. Геометрическая вместимость воронки должна быть не менее внутреннего объема бетонолитной трубы при наибольшей глубине бетонирования.

Рис.2.1. Загрузочный бункер-воронка

2.25. Длина бетонолитной трубы должна приниматься равной высоте бетонируемой секции. При установке в траншею между нижним концом бетонолитной трубы и дном траншеи должен быть обеспечен зазор 6-10 см.

2.26. Стыки бетонолитных труб следует выполнять прочными, плотными и быстроразъемными. Замки между секциями труб не должны иметь выступающих частей, которые могли бы задевать за арматурный каркас при подъеме и опускании труб. До начала работ собранную бетонолитную трубу необходимо проверить на герметичность водой под давлением 0,2-0,3 МПа. Для контроля за заглублением трубы в траншее на ней следует яркой краской нанести через 1 м деления и цифры, обозначающие длину трубы, начиная с нижнего конца.

2.27. Для предохранения бетонной смеси, поступающей в начальный период в бетонолитную трубу, от смешивания с глинистым раствором должны применяться скользящие пробки из мешковины, пакли, мешков с опилками или надувные устройства. При этом в горловине воронки над пробкой должен устанавливаться съемный клапан, удерживающий бетонную смесь в воронке до ее заполнения.

2.28. Для подъема и опускания бетонолитной трубы и воронки применяются грузоподъемные устройства: краны, лебедки ручные и электрические, обеспечивающие точность операций до 5-10 см. Грузоподъемность указанных механизмов должна соответствовать суммарной массе трубопровода, воронки и бетонной смеси в их наибольших значениях.

Конструкции стыков между захватками

2.29. При бетонировании методом ВПТ в связи с применением пластичного бетона с осадкой конуса 16-20 см необходимо в торцах захватки устанавливать ограничители, служащие опалубкой и придающие торцу необходимую форму для устройства принятого стыка между захватками.

2.30. Ограничители, выполненные в виде металлических инвентарных труб, диаметр которых на 30-50 мм меньше ширины траншеи с приваренными уголками (рис.2.2), одновременно служат опалубкой для формирования очертания стыка. Через 3-5 ч после бетонирования захватки они извлекаются, и торцы захватки получают полуцилиндрическое очертание. При бетонировании смежной захватки создается стык, имеющий форму полуцилиндра. Стыки такой конструкции рекомендуется устраивать при глубине траншей до 15 м.

Метод Стена в грунте – это технология крепления стен котлована и устройство постоянного фундамента здания на его основе. Она состоит в возведении железобетонных стен подземных сооружений в траншеях-щелях до рытья котлована. Применяется при строительстве городских подземных сооружений (транспортных тоннелей и станций метрополитена, парковок и гаражей, многоярусных подземных комплексов и т. п.), фундаментов домов и мостов, подпорных стен, противофильтрационных завес. Метод применим практически в любых типах грунтов. Ограничение: скальные, текучие и плывунные, дисперсные насыпные, грунты с крупными пустотами.

Стоимость

Устройство стены в грунте

Основные технологические операции устройства стены

Траншеи-щели разрабатываются сухим способом в случае глинистых грунтов с невысоким показателем текучести, на небольшую глубину — до 7 м. В остальных случаях при проходке их заполняют тиксотропными суспензиями, которые и удерживают стенки среза от обрушения. После этого тиксотропные суспензии заменяют специальными материалами: бетоном, различными смесями, сборными элементами, которые образуют в грунте несущие и ненесущие конструкции.

Применение стены в грунте эффективно при возведениии фундаментов на застроенных территориях, небольших подземных сооружений на значительной глубине (обычно около 20 м). Технологические преимущества позволяют совмещать производство элементов основания и подвала, в том числе многоэтажных подземных сооружений.

Фундамент Стена в грунте

Разработка котлована после устройства стены в грунте

Несущая способность основания дома должна соответствовать весу возводимого строения плюс вес самой конструкции основания. Проектирование учитывает грунтовые условия, уровень залегания водоносного горизонта и несущих пластов, близость и давление, передаваемое близлежащими постройками, наличие коммуникаций в земле под территорией строительной площадки. При проектировании фундамента с точкой залегания ниже 3 метров, показатель глубины промерзания не учитывается. Проводится расчёт несущей способности, расчёт давления грунта, теплотехнический расчёт.

В основе метода лежит технология устройства фундамента, основанная на разрабатывании траншеи. Узкие (0,6-1,2 м) и глубокие (до 20 м и более) выемки разрабатывают под защитой глинистого раствора, который благодаря достаточно высокой плотности защищает срез от обрушения внутрь.

Технологическая карта работ разрабатывается с учётом результатов инженерно-геологических изысканий. Ограничения для применения технологии связаны с наличием определённыз грунтовых условий: группы строительных грунтов выше третей, морёных и песчанных пород с включением валунов более 300 мм в диаметре; карсты, крупнообломочные грунты с пустотами, плывунные грунты, подвижные илы, грунтовые водоносные горизонты с избыточной фильтрацией, превышающей гидростатическое давление защитного глинистого раствора.

Схематично технология состоит из последовательности этапов:

- обустройство форшахты;

- разработка траншеи;

- опускание арматурных каркасов;

- заливка бетоном.

Подготовительный этап: вынос всех наземных и подземных коммуникаций за территорию разработки; спланирована плащадка и устроена железо-бетонными плитами; ограждена территория; установлено и подготовлено к работе приготовительно-очистное оборудование для глинистого раствора.

Предварительный этап: поверхностная выемка почвы и выполнение форшахты — жёсткой железобетонной конструкции, ограничивающей просвет зоны выработки и соответствующей по ширине размерам будущей стены. Форшахта защищает от разрушения и опадания верхних слоёв почвы под собственным весом и под весом грейферного оборудования. Выполняется разбивка траншеи на захватки.

Выемка породы происходит под защитой глинистого раствора грейфером или гидрофрезой. Грунт изымается на поверхность, убирается из зоны производства, перемещается за территорию строительной площадки.

Разработка и бетонирование стены в грунте по технологии и на оборудовании Bauer

Защита выработки тиксотропным гидрораствором позволяет исключить применение свайных или шпунтовых ограждений, по организации искусственного водопонижения. Снижаются объёмы земляных работ, а значит и трудоёмкость. Сокращаются сроки строительства.

Для разработки задействуют специализированное буровое оборудование, в жёстких грунтах — гидрофрезы, a в мягких — грейферы (двух-челюстные узкие широкозахватные, закреплённые на жёсткой штанге), интегрированные в серийно выпускаемых установках в качестве основного или подвесного оборудования или устанавливаемые на гусеничные экскаваторы.

Траншеи отрывают поэтапно через одну отдельными участками — захватками, по ширине захвата грейфера. И подают в них бентонитовый раствор. В соответствии с технологией та часть раствора, что смешалась с грунтом благодаря постоянной циркуляции попадает в шламоотделитель, очищается от породы и поступает обратно в проходку.

Затем отрытый участок защищается по краям извлекаемыми или оставляемыми ограничителями (в виде железных балок, шпунтин или труб) по всей высоте. В него опускают заранее изготовленный арматурный каркас.

Перед бетонированием забой очищают от осадка, частичек грунта, шлама, смешавшихся с защитной суспензией. Для этого она вся удаляется и закачивается новая, очищенная. Бетонируют методом вертикально перемещающейся трубы. Применяются виброустановки и ковши-бункеры либо бетононасосы с бетоноукладчиком, оснащённым рукавом на телескопической стреле. Бетонолитная труба с приёмной воронкой помещается в траншею, не доходя до дна 0,3 м. Вытесняемый в процессе бетонирования защитный раствор откачивается насосом в накопительную ёмкость.

После того, как бетон наберёт прочность, начинаются землянные работы внутри периметра. Послойно ведётся разработка котлована. При необходимости, согласно расчётов горизонтальной нагрузки на ограждение, проводится укрепление стен грунтовыми анкерами. Особенность конструкции которых позволяет оставлять свободным пространство выемки для проведения строительных работ.

Наша техника

Мы используем следующие установки с подвесным грейферным ковшом:

Мы применяем буроинъекционные грунтовые анкеры вместо монтажа распорной системы, благодаря чему возможности метода значительно расширяются.

Закажите расчёт стоимости Стены в грунте

Заполните данные и отправьте — в ответ вы получите расчёт стоимости в первом приближении. Окончательная стоимость может зависеть от особенностей проекта.

Читайте также: