На какие свойства влияет размер кристаллического зерна

Обновлено: 15.09.2024

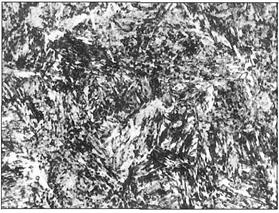

Один и тот же металл, но с разной величиной зерна подвергается воздействию жидкометаллической среды в различной степени. Во всех работах, посвященных исследованию влияния размера зерна, получен однозначный результат. Установлено, что с увеличением среднего диаметра зерна прочность твердого металла, находящегося в контакте с жидким, уменьшается.

Такое заключение вытекает, например, из приведенных вышe результатов испытания на растяжение с разной скоростью деформации медных образцов, покрытых ртутью. Из табл. 40 следует, что при всех использованных скоростях растяжения предел прочности и относительное удлинение образцов со средним диаметром зерна 0,1 мм ниже, чем образцов со средним диаметром 0,03 мм.

В работе исследовались механические свойства отожженной латуни ЛС59-1, имеющей диаметр зерна 50, 220 и 280 мкм. Испытание проводилось путем растяжения образцов с постоянной скоростью деформации, равной 0,03 мм/сек. Одна серия образцов испытана с ртутным покрытием, другая без покрытия. Температура испытании — комнатная. Полученные результаты показали, что с увеличением размера зерна прочность образцов чистых и с поверхностной пленкой жидкого металла снижается. Однако степень снижения их прочности неодинакова: под действием жидкой ртути снижение прочности латуни с увеличением размера зерна происходит интенсивнее. Например, при диаметре зерна 220 мкм предел прочности латуни в ртути на 31% ниже предела прочности на воздухе, а при диаметре зерна 280 мкм — на 40%.

Испытанием стальных образцов на изгиб в контакте с расплавленным оловянно-свинцовым припоем установлено, что- эффект воздействия жидкого металла также уменьшается с уменьшением размера зерна.

Найдена функциональная связь между истинным сопротивлением разрыву в жидкометаллической среде и средним диаметром зерна испытуемого металла. На рис. 82 приводится зависимость между этими величинами для латуни 70/30 при комнатной температуре, полученная в работе. В соответствии с графиком можно записать выражение.

где Sк — истинное сопротивление разрыву латуни с ртутным покрытием; d — средний диаметр зерна; S0 и К — постоянные.

Аналогичные зависимости получены также при испытании малоуглеродистой стали в литии при температуре 250° С, кадмия в галлии при 25° С и меди в ртути при 25° C и в литии при 205° С. Следует отметить, что уравнение (149) часто не соблюдается при испытании тех же материалов на воздухе. Причина заключается в том, что разрыву металла на воздухе предшествует значительная пластическая деформация. Когда разрушение образцов, не находящихся в контакте с жидким металлом, происходит хрупко, связь между напряжением при разрыве и диаметром зерна также описывается уравнением (149).

Зависимость в форме (149) справедлива не только для истинного предела прочности, но и для пределов текучести и пропорциональности. Из рис. 83, на котором приведены результаты испытания на растяжение с постоянной скоростью латуни 70/30 с ртутным покрытием, видно, что константа К в уравнении типа (149) для предела текучести меньше, чем для истинного сопротивления разрыву, в то время как величина S0 у них одинаковая. Различие в константах К означает, что с уменьшением размера зерна разница величин истинного сопротивления разрыву и предела текучести увеличивается, т. е. чем меньше диаметр зерна, тем большая пластическая деформация предшествует разрушению образца.

Никольс и Ростокер исследовали зависимость напряжения, соответствующего появлению трещины в поликристаллическом металле, и напряжения, необходимого для ее развития, от величины среднего диаметра зерна. Исследование проведено при комнатной температуре на латуни 70/30, покрытой тонким слоем ртути. Напряжение, необходимое для развития трещины, определяли испытанием образцов, в которых предварительно создавали трещины, захватывающие часть сечения. Его вычисляли по величине приложенной силы и площади оставшегося целым сечения образца. Испытания показали, что напряжение, необходимое для появления трещины, выше напряжения для ее развития, причем разница между ними тем больше, чем меньше линейный размер зерна. Связь между каждым из этих характерных напряжений и корнем квадратным из обратной величины среднего диаметра зерен оказалась линейной, подобной уравнению (149).

Размер зерен твердого металла сказывается также на температуре перехода из хрупкого состояния в пластичное или на величине верхней температурной границы эффекта воздействия жидкого металла. В работе исследовались температурные зависимости относительного удлинения при разрыве растяжением образцов из отожженной латуни 70/30 с разной величиной зерна. Установлено, что исчезновение хрупкости латуни, вызванной контактом с жидкой ртутью, происходит при температурах, находящихся в определенной зависимости от величины зерна. Из рис. 84 следует, что зависимость между температурой перехода от хрупкости к пластичности и логарифмом среднего диаметра зерна является линейной.

Па свойства стали влияет только действительный размер зерна, наследственный размер зерна влияния не оказывает. Если у двух сталей одной марки (одна наследственно крупнозернистая, другая наследственно мелкозернистая) при различных температурах термических обработок будет получен одинаковый действительный размер зерна, то свойства их будут одинаковыми. Если же размер зерна будет различный, то существенно будут различаться многие свойства стали. Надо отметить, что любое легирование, обусловливающее торможение диффузионных процессов будет сдерживать рост зерна, который контролируется диффузией. Следует отмстить, что термины — наследственно крупнозернистая и наследственно мелкозернистая сталь не обозначают того, что данная сталь имеет всегда крупное или всегда мелкое зерно. Наследственное зерно, полученное в стандартных условиях технологической пробы (рис. 96), указывает лишь на то, что при нагреве до определенных температур наследственно крупнозернистая сталь приобретает относительно более крупное зерно при более низкой температуре, чем сталь мелкозернистая. По склонности к росту зерна различают два предельных типа сталей: наследственно мелкозернистые и наследственно крупнозернистые. Наследственное зерно, полученное в стандартных условиях технологической пробы, указывает лишь на то, что при нагреве до определенных температур наследственно крупнозернистая сталь приобретает крупное зерно при более низкой температуре, чем наследственно мелкозернистая сталь.

Обрабатываемость резанием стали с преобладающим количеством в микроструктуре феррита повышается при укрупнении зерна, что обеспечивается нормализацией с высоких температур. Наилучшей структурой для обрабатываемости резанием стали с преобладающим количеством в микроструктуре перлита является структура пластинчатого перлита с тонкой разорванной сеткой, получаемая в результате специального отжига или нормализации с последующим отпуском при 720° С. Наилучшей структурой для обрабатываемости резанием высокоуглеродистой стали (шарикоподшипниковой) является структура мелкозернистого (точечного) перлита [2]. Для грубой обдирки, для которой чистота обработки не имеет существенного значения, наиболее подходящей является „наследственно" крупнозернистая сталь. Мелкозернистая (номера зерна 5—8 по шкале ASTM) вязкая сталь является наиболее подходящей для цементации и чистовой обработки [7]. Горяче- и холоднокатаная и волочёная углеродистая сталь с содержанием углерода выше 0,40/0 и легированная с содержанием углерода выше 0,3% для улучшения обрабатываемости должна подвергаться отжи-гу [8]. Сталь, раскисленная только ферромарганцем (кипящая сталь) или ферромарганцем и ферросилицием, — наследственно крупнозернистая сталь, а сталь, дополнительно раскисленная алюминием, — мелкозернистая.

Поэтому для определения зернистости необходимо знать зависимость размера зерна от температуры. Практически, однако, удобнее наследственную зернистость определять лишь размером зерна (соответствующим номером шкалы, рис. 182,а, • причем предварительно сталь должна быть нагрета до таких температур, при которых у наследственно мелкозернистой стали зерно еще не начнет расти (см. рис. 178), а у наследственно крупнозернистой стали уже вырастает.. Для обычных сортов конструкционной стали — эта температура 930°С. Стали, у которых при этой температуре номер зерна 1—4, принято считать наследственно крупнозернистыми, а стали с номером зерна 5—8 — наследственно мелкозернистыми. Наследственно мелкозернистая сталь не склонна к перегреву, т. е. интенсивный рост зерен начинается при значительно более высокой температуре, чем у наследственно крупнозернистой. Поэтому интервал температур закалки у наследственно мелкозернистых сталей значительно шире, чем у наследственно крупнозернистых. В наследственно мелкозернистой стали при нагреве до высоких температур (1000—1050°С) зерно увеличивается незначительно, однако при более высоком нагреве наступает бурный рост зерна. В наследственно крупнозернистой стали, наоборот, сильный рост зерна наблюдается даже при незначительном перегреве выше Act (рис, 107). Различная склонность к росту зерна определяется условиями раскисления стали и ее составом. Механические свойства стали (ударная вязкость, предел усталости и другие) зависят только от величины действительного зерна стали, т. е. падение идет быстро и при 650° временное сопротивление составляет около а/5 начальной величины. В отношении коррозии ковкий чугун считается наиболее устойчивым по сравнению с серым чугуном и сталью. Его поверхность — обычно ровная и гладкая — состоит из чистого феррита и потому, как совершенно однородная, она не дает в электролите микропар вследствие разности потенциалов отдель ных точек на поверхности. Такая однородная поверхность легко покрывается цинком, оловом, что невозможно для изделий из серого чугуна.Испытание отливок ковкого чугуна. Технические условия определяются ОСТ/НКТП 8826/2177. Поверка качеств отливок производится:а) наружным осмотром, обмером;б) испытанием контрольных образцов для определения временного сопротивления на разрыв и относительного удлинения;в) испытанием на твердость;г) проверкой отливок на качество отжига по виду излома;д) испытанием отливок на микроструктуру.Испытание на твердость производится на отливках в. местах, подлежащих обработке, для чего необходимо предварительно снять поверхность отливки в местах испытания не менее чем на 1 мм. Твердость по Бринелю определяется шариком диаметром 5 мм под нагрузкой 750 кг, время действия нагрузки не менее 10 сек. Количество отливок, отбираемых для испытания на твердость, определяется соглашением заказчика с заводом-изготовителем.Испытание изломом. Отливки весом более 5 кг, если конфигурация позволит, должны иметь специальные приливы (ушки) толщиной, соответствующей средней толщине отливки, но не более 16 х 19 мм. В отливках длиной > 600 мм такие приливы должны быть у каждого конца; ушки должны быть расположены в местах, допускающих свободный их отлом приемщиком.

Вопрос25

Отжиг первого родаОтжиг первого рода. Это отжиг, при котором, как правило не происходит фазовых превращений (перекристализации), а если они имеют место, то не оказывают влияния на конечные результаты. Различают следующие разновидности отжига первого рода: гомогенизационный, рекристаллизационный и уменьшающий напряжения. Гомогенизационный отжиг, или гомогенизация, применяется для выравнивания химической неоднородности (за счет диффузии) зерен твердого раствора, т. е. уменьшения микроликвации в фасонных отливках и в слитках главным образом из легированной стали. В процессе гомогенизации слитки нагревают до 1100-1200°С, выдерживают при этой температуре 8—15 ч, а затем медленно охлаждают до 200—250 °С. Продолжительность отжига 80 - 110 часов. Рекристаллизационному отжигу подвергают сталь,деформированную в холодном состоянии (см. гл. 2). Наклеп может оказаться столь большим, что сталь становится мало пластичной и дальнейшая деформация становится невозможной. Для возвращения стали пластичности и возможности дальнейшей деформации изделия проводят рекристализационный отжиг. При нагреве холоднодеформированной (наклепанной) стали до температуры 400—450 °С изменений в строении стали не происходит, механические свойства изменяются незначительно и только снимается большая часть внутренних напряжений. При дальнейшем нагреве механические свойства стали резко изменяются: твердость и прочность понижаются, а пластичность повышается (рис. 9.1). Это происходит в результате изменения строения стали. Вытянутые в результате деформации зерна становятся равноосными. Рекристаллизация начинается с появления зародышей на границах деформированных зерен. В дальнейшем зародыши растут за счет деформированных зерен, в связи с чем происходит образование новых зерен, пока деформмированных зерен совсем не останется (рис. 9.1). Под температурой рекристаллизации подразумевается температура, при которой в металлах, подвергнутых деформации в холодном состоянии, начинается образование новых зерен. А. А. Бочвар установил зависимость между температурой рекристаллизация температурой плавления стых металлов: Трекр = 0,4 Тпл, где Трскр и Тпл — соответственно температуры рекристаллизации и плавления в кельвинах по термодинамической шкале. Температуры рекристаллизации для некоторых металлов таковы: Молибден___ 900 °С Медь___270 °С Железо_____ 450 °С Свинец__-30°С В связи с тем что при температуре рекристаллизации процесс образования новых зерен происходит очень медленно, для ускорения процесса холоднодеформированные металлы и сплавы нагревают до более высокой температуры, например углеродистую сталь до 600 - 700 °С, медь до 500—700 °С. Эти температуры и являются температурами рекристаллизационного отжига. В зависимости от степени деформации размер зерна стали после рекристаллизации получается различный. При определенной степени деформации (для стали 7—15 %) после рекристаллизации получаются очень большие зерна. Такая степень деформации называется критической степенью деформации. Во избежание сильного роста зерна при рекристаллизации деформацию стали заканчивают со степенью обжатия, больше чем критическая степень деформации, или проводят отжиг с полной фазовой перекристаллизацией. Отжиг, уменьшающий напряжения. Это нагрев стали до температуры 200—700 °С (чаще до 350—600 °С) и последующее охлаждение с целью уменьшения внутренних напряжений после технологических операций (литье, сварка, обработка резанием и др.)

Форма и размер кристаллических зерен влияют на технологические свойства металла. Ими определяются предел текучести, напряжение течения при разных значениях деформации, предел прочности, твердость, усталостная прочность и другие свойства сплавов. [3]

Под рекристаллизацией понимается изменение формы и размеров кристаллических зерен в поликристаллическом материале. [4]

Степень кристаллизации стекла составляет до 90 - 95 %, размер кристаллических зерен ситаллов обычно менее 1 мкм. Именно тонкозерни-стость закристаллизованного стекла придает ему повышенные механические свойства, хотя она зависит и от фазового состава кристаллов и стеклофазы. Ситаллы можно получать как по керамической технологии ( по порошковому методу), так и по технологии стекла, дополненной кристаллизационными устройствами для дополнительной термообработки, чтобы получить мелкие, равномерно выделяющиеся по всему объему стекломассы кристаллы. В процессе кристаллизации создают условия для распределения в массе стекла множества микроскопических зародышей кристаллизации, которыми служат добавки-катализаторы благородных металлов: Ag, Pt, Au, Pd и др.; оксиды: ТЮг, ZnCh, ZrOi и др.; летучие катализаторы: хлор, фтор, сульфидная сера и др. или мельчайшие капельки других расплавов, не смешивающихся с основным стеклом. [5]

При повышении частоты, когда длина волны хотя и больше размеров кристаллических зерен , но все же становится сравнимой с этими размерами, возникает рассеяние. [6]

Повышение трещиностойкости материалов достигается также технологическими мероприятиями, направленными на уменьшение размера кристаллических зерен путем изменения содержания примесей, которые являются центрами кристаллизации, а также путем регулирования температуры остывания. На рис. 7.8 схематично показана зависимость вязкости разрушения / С1с от размера зерна. [8]

Свойства глиноземистых материалов в основном определяются соотношением кристаллических и аморфных фаз и размерами кристаллических зерен . Мелкозернистые материалы с наибольшим количеством кристаллической фазы обладают наилучшими электромеханическими свойствами. [10]

При применении методов поверхностной пластической деформации в результате наклепа в поверхностных слоях видоизменяются форма и размеры кристаллических зерен , повышается твердость и образуются сжимающие напряжения, способствующие повышению износостойкости и сопротивляемости усталостным разрушениям. Эффективность наклепа таких деталей, как листовые рессоры, повышается при обработке их в напряженном состоянии, совпадающем с тем, которое имеет место при эксплуатации. [11]

На рис. 1 - 25 приведены графики частотной зависимости коэффициента затухания продольной волны в алюминии с размерами кристаллических зерен 0 13 и 0 23 мм. [12]

Минералокерамический микролит корундовый отличается от других видов спеченного корунда тем, что он имеет весьма тонкую микроструктуру и размер кристаллических зерен в нем составляет в среднем от 3 до 1 мк и ниже. Это является большим достоинством микролита корундового; установлено, что более мелкокристаллическая структура микролита обеспечивает более высокие механические свойства. [13]

Минералокерамический корундовый микролит отличается от других видов спеченного корунда тем, что он имеет весьма тонкую микроструктуру - размер кристаллических зерен в нем составляет в среднем от 3 до 1 мк и ниже. [14]

Пленки, полученные при сравнительно высоких температурах подложки ( Гп490 - 510 С), характеризуются крупнозернистой структурой с размером кристаллических зерен около 5 мкм. [15]

Увеличение размера зерна аустенита незначительно влияет на прочностные свойства стали, но сильно снижает ее пластичность, ударную вязкость, усталостную долговечность. С уменьшением же размера зерна, как правило, повышается прочность, пластичность и вязкость. Поэтому лучшими механическими свойствами характеризуются мелкозернистые стали.

Основы термической обработки

Термическая обработка представляет собой процесс, состоящий из трех основных операций: нагрева, выдержки и охлаждения. Получаемая структура и механические свойства стали обусловливаются теми структурными превращениями, которые происходят при нагреве - в соответствии с диаграммой состояния железо-углерод (рис. 3.4, а) и при охлаждении - в соответствии с диаграммой изотермического распада аустенита (рис. 3.4, б).

А б

Рис. 3.4. Виды термической обработки стали У8 в зависимости от температуры

нагрева (а) и скорости охлаждения (б)

В зависимости от температуры нагрева по отношению к критическим точкам АС1, АС3 и Aсm (табл. 3,1) термическая обработка подразделяется на полную, неполную и низкотемпературную (рис. 3.4, а), а в зависимости от скорости охлаждения – на отжиг, нормализацию и закалку (рис. 3.4, б).

Таблица 3.1. Температуры критических точек некоторых сталей

| Марка стали | 40Х | 45Г2 | У8 | У10 | У12 | 9ХС | ХВГ |

| А1, О С | |||||||

| А3, Aсm, О С | - |

Отжиг

Отжиг - разупрочняющая термическая обработка, состоящая из нагрева до температуры выше фазовых превращений, выдержки и медленного охлаждения (с печью) до заданных температур (например, для стали до 500-600 О С) и далее на воздухе. Отжиг проводят с целью перекристаллизации структуры стали и максимального ее разупрочнения перед пластической деформацией или механической обработкой резанием.

Полный отжигпреимущественно применяется для доэвтектоидныхсталей. Он состоит из нагрева выше температуры А3 на 30-50 О С (см. рис. 3.4, а), выдержки и медленного охлаждения (с печью) до 500-600 О С и далее на воздухе на структуру, состоящую из феррита и перлита (рис. 3.5, а).

Полный отжиг для заэвтектоидных сталей с нагревом выше Аcm не применяется, так как он приводит к образованию карбидной сетки, которая сильно повышает хрупкость стали (см. рис. 2.4, в).

Неполный отжиг преимущественно применяется для заэвтектоидных сталей. Он состоит из нагрева выше температуры A1, но ниже Асm и приводит к образованию структуры зернистого перлита (см. рис. 2.4, г). Охлаждение должно быть медленным, чтобы обеспечить сфероидизацию и коагуляцию образовавшихся карбидов при охлаждении до 650-620 О С. Структура зернистого перлита характеризуется низкой твердостью, высокой пластичностью и вязкостью.

А б

Рис. 3.5. Микроструктура (феррит и перлит) стали 40 после полного отжига (а) и нормализации (б)

Нормализация

Нормализация - термическая обработка, состоящая из нагрева выше температур АС3 или Асm на 30-50 О С (см. рис. 3.4, а), выдержки и охлаждения на воздухе. Нормализацию проводят с целью устранения крупнозернистой структуры стали, полученной после литья или горячей деформации.

По сравнению с отжигом при нормализации доэвтектоидной стали образуется более дисперсная (измельченная) феррито-перлитная структура (рис. 3.5, б), характеризующаяся несколько более высокой прочностью и твердостью. Для заэвтектоидных сталей нормализация применяется с целью устранения цементитной сетки.

Рекристаллизационный отжиг(см. рис. 3.4, а)для снятия наклепа (деформационного упрочнения) после холодной пластической деформации. Для низкоуглеродистых сталей, чаще подвергаемых холодной деформации (листовой штамповке, волочению), рекристаллизационный отжиг проводится при температурах 680–700 О С с последующим охлаждением на воздухе. При отжиге стали происходит рекристаллизация феррита, а также протекают процессы коагуляции и сфероидизации цементита.

Закалка

Закалка – упрочняющая термическая обработка стали, состоящая из нагрева выше температур фазового превращения на 30-50 О С, выдержки и охлаждения со скоростью выше критической VКР (см. рис. 3.4, б) с целью получения мартенситной структуры. Закалку углеродистых сталей обычно проводят в воде, а легированных – в масле.

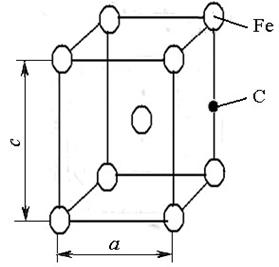

Мартенсит, образующийся после закалки стали, представляет собой упорядоченный пересыщенный твердый раствор углерода в α-Fe с объемноцентрированной тетрагональной (ОЦТ) решеткой (рис. 3.6).

Рис. 3.6. Кристаллическая ячейка мартенсита – ОЦТ

(тетрагональность с/а>1)

В процессе превращения кристаллическая решетка мартенсита когерентно сопряжена с кристаллической решеткой аустенита по определенным кристаллографическим плоскостям. При этом вследствие разности объемов аустенита и мартенсита возникают значительные напряжения, вызывающие повышение плотности дислокаций до 10 11 10 12 см -2 с появлением многочисленных субграниц, двойников, дислокационных сплетений, в совокупности обусловливающих высокую твердость и хрупкость мартенсита.

В кристаллах мартенсита атомы углерода преимущественно располагаются вдоль оси [001], вызывая тетрагональность (с/а1), которая служит структурным признаком мартенсита: есть тетрагональность – есть мартенсит, нет тетрагональности – есть феррит.

Мартенситная диаграмма

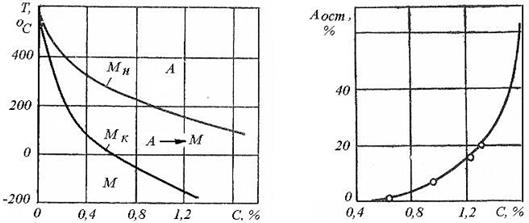

Мартенситное превращение (см. рис.3.4, б) происходит при скорости охлаждения стали больше критической (V ≥ VКР) в температурном интервале МН-МК (рис.3.7), когда ГЦК решетка аустенита по бездиффузионному (сдвиговому) механизму превращается ОЦТ решетку мартенсита без изменения концентрации углерода и легирующих элементов.

а б

Рис. 3.7. Диаграмма мартенситного превращения (а) и влияниие концентарации углерода на количество остаточного аустенита (б)

Из рис. 3.7,а видно, что с увеличением содержания углерода температуры начала МН и окончания МК мартенситного превращения понижаются, и при содержании углерода C > 0,6% температура МК лежит в области отрицательных температур. Поэтому после закалки в структуре таких сталей содержатся остаточный аустенит (АОСТ), количество которого увеличивается (рис. 3.7,б) с повышением содержания углерода и легирующих элементов в стали.

Мартенситное превращение происходит в условиях непрерывного охлаждения стали: если охлаждение остановить, то мартенситное превращение прекратится. Кристаллы мартенсита имеют форму реек, видимых под микроскопом в виде игл (рис.3.8, а).

а - мартенсит б - м артенсит и феррит

Рис. 3.8. Микроструктура доэвтектоидной стали после полной (а)

и неполной (б) закалки. х500

Закалка подразделяется на полную, с нагревом выше А3 или Асm, и неполную, с нагревом в интервале А1-Асm.

Доэвтектоидные стали преимущественно подвергают полной закалке на структуру мартенсита (рис.3.8, а). Неполная закалка для этих сталей с нагревом в интервале А1-А3 не применяется, так как приводит к образованию структуры, состоящей из мартенсита с включениями феррита-мягкой структурной составляющей, снижающей твердость и износостойкость изделия (рис.3.8, б).

Заэвтектоидные стали подвергают только неполной закалке на структуру матренсит+зернистый цементит+ Аост.

Преимущества неполной закалки заэвтектоидной стали:

-наличие в структуре глобулярного цементита обеспечивает высокую твердость, прочность и достаточно высокую пластичность;

-меньшее количество остаточного аустенита, которого в стали содержится после неполной закалки 5-7 %, а после полной – 10-15 %;

-уменьшение окисления и обезуглероживания поверхности изделия; -снижение уровня закалочных напряжений; -экономия энергии.

Частичная закалка происходит при скорости охлаждения, меньшей критической, то есть в случае пересечения кривой охлаждения только первой ветви С-образной кривой (см. рис.3.4, б). Полученная структура троостомартенситная (рис.3.9), которая приводит к некоторому снижению твердости.

Читайте также: