Назначьте режим термической обработки для получения мелкого зерна

Обновлено: 18.09.2024

Как изменяются структура и свойства металла при холодной пластической деформации?

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация.

С увеличением степени деформации характеристики пластичности (относительное удлинение, относительное сужение) и вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (предел упругости, предел текучести, предел прочности) и твердость увеличиваются. Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость.

Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессе пластической деформации называют деформационным упрочнением или наклепом.

В результате пластической деформации происходит искажение кристаллической решетки, зерна металла деформируются и приобретают определенную форму.

Упрочнение при наклепе объясняется возрастанием на несколько порядков плотности дислокаций:

Их свободное перемещение затрудняется взаимным влиянием, также торможением дислокаций в связи с измельчением блоков и зерен, искажениями решетки металлов, возникновением напряжений.

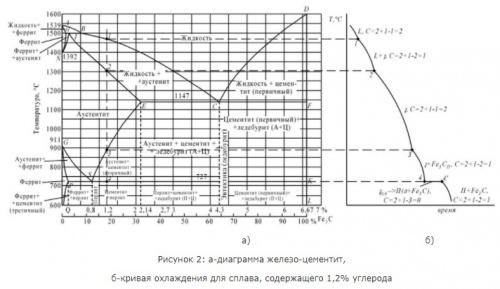

Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,2% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит+ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 1,2%С, называется заэвтектоидной сталью. Его структура при комнатной температуре – Перлит + Цементит.

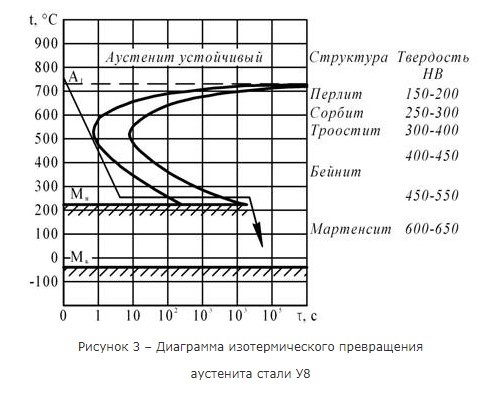

Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на нее кривую режима изотермической обработки, обеспечивающей получение твердости 55 HRC. Укажите, как этот режим называется, опишите сущность превращений и какая структура получается в данном случае.

Изотермической обработкой, необходимой для получения твердости 55 HRC, является изотермическая закалка. При изотермической закалке сталь У8 нагревают до температуры на 30-50°С выше точки Ас1 (Ас1 = 730°С) и после выдержки охлаждают до температуры 250-350°С, что несколько превышает температуру начала мартенситного превращения. Выдержка деталей в закалочной среде должна быть достаточной для полного превращения аустенита в нижний бейнит, имеющий твердость 55HRC. Нижний бейнит представляет собой структуру, состоящая из α-твердого раствора, претерпевшего мартенситное превращение и несколько пересыщенного углеродом, и частиц карбидов.

В качестве охлаждающей среды при изотермической закалке применяют расплавленные соли или расплавленные щелочи.

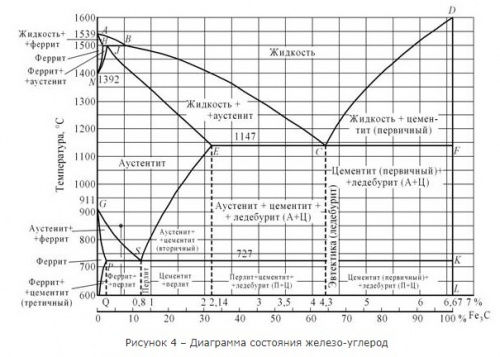

Поковки из стали 40 имеют крупнозернистое строение. С помощью диаграммы состояния железо-цементит назначьте режим термической обработки для получения мелкого зерна и объясните, почему выбранный режим обеспечивает мелкозернистое строение стали.

Крупнозернистую структуру в кованой стали 40 можно устранить отжигом при температуре 850-870 °С. После отжига в стали 40 получается структура феррит + перлит. Сталь имеет низкую твердость (НВ не более 1870 МПа) и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно. Понижая прочность и твердость, отжиг облегчает обработку, резание среднеуглеродистой стали. Измельчая зерно, снимая внутренние напряжения и уменьшая структурную неоднородность, отжиг способствует повышению пластичности и вязкости по сравнению со свойствами, полученными после ковки.

При нагреве до температуры выше точки Ас3 (820 °С) на 30-50 °С образуется аустенит, характеризующийся мелким зерном, поэтому при охлаждении возникает мелкозернистая структура, обеспечивающая высокую вязкость и пластичность и возможность достижения высоких свойств после окончательной термической обработки.

Чрезмерное повышение температуры нагрева выше точки Ас3 вызывает рост зерна аустенита, что ухудшает свойства стали.

Цель работы. Изучить влияние отжига и нормализации на величину зерна в стали. Освоить методику определения величины аустенитного зерна по ГОСТ 5639-82.

РОЛЬ ТЕРМИЧЕСКОЙ ОБРАБОТКИ В ПРОЦЕССАХ ФОРМИРОВАНИЯ ЗЕРНА В СТАЛЯХ

Стали, применяемые при изготовлении ответственных деталей машин и конструкций, должны иметь мелкозернистую структуру, так как в этом случае они имеют более высокий комплекс механических свойств по сравнение со сталями, имеющими крупнозернистую структуру.

Целью термической обработки является получение заданных механических свойств сплава путем изменения его внутренней структуры. В этом случае любая термическая обработка заключается прежде всего в том, что изделие нагревают до заданной температуры, делают выдержку при этой температуре и охлаждают с определенной скоростью. Очень часто изделия, нагретые до одной и той же температуры, но охлажденные с различными скоростями, приобретают совершенно разные механические свойства. Для получения мелкозернистой структуры стали подвергают перекристаллизации, для чего применяют отжиг или нормализацию.

Отжиг - термическая обработка стали, заключающаяся в нагреве выше критических температур Ac1 или Ас3, выдержке при данной температуре и затем медленном охлаждении вместе с печью. Нагрев выше Ac3 обеспечивает полную аустенизацию структуры стали. Нагрев выше температуры Ас1, но ниже Ac3, приводит только к аустенизации перлитной составляющей в. стали.

Нормализация заключается в нагреве стали выше критических температур Ас3 или Асm, выдержке и охлаждении на спокойном воздухе, что обеспечивает более быстрое охлаждение по сравнению с охлаждением в печи.

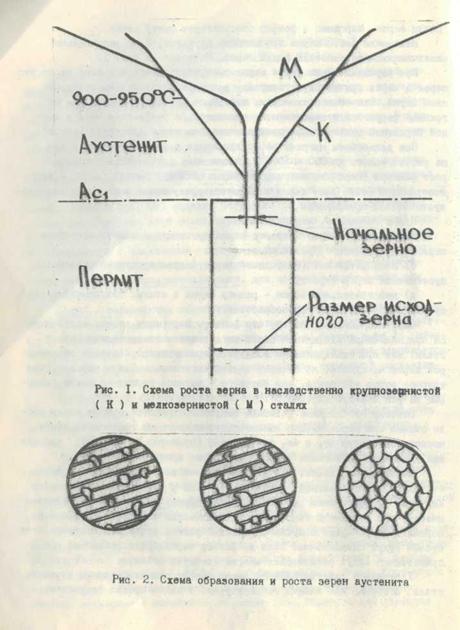

При изучении влияния режима термической обработки на размер зерна нужно обратить внимание на то, что по склонности к росту зерна аустенита при нагреве различают два типа сталей: наследственно мелкозернистые и наследственно - крупнозернистые. Первая характеризуется малой склонностью к росту зерна, вторая - повышенной.

Склонность к росту зерна аустенита при нагреве определяется условиями раскисления стали и ее составом. Стали, раскисленные алюминием, наследственно мелкозернистые, так как в них присутствуют дисперсные (очень мелкие) частицы тормозящие рост зерна. Рост зерна аустенита при нагреве задерживают также карбиды титана, ванадия, ниобия, вольфрама и молибдена, играющие роль барьеров для движения границ зерен. Марганец и фосфор способствуют росту зерна.

Изменение роста зерна при нагреве двух сталей, принципиально различающихся по кинетике роста зерна, показано на рис. I.

При изучении схемы роста зерна следует обратить внимание на то, что переход через критическую точку Ac1 сопровождается резким измельчением зерна. Это объясняется тем, что зерно еустенита образуется на границе ферритной и цементитной пластинок, в результате чего в каждой перлитной колонии зарождается множество зерен аустенита (рис.2).

При дальнейшем нагреве зерно аустенита в мелкозернистой стали не растет вплоть до 950 - 1000°С, после чего устраняются тормозящие рост факторы (карбиды, нитриды) и зерно начинает быстро расти. У крупнозернистой стали рост зерна начинается сразу после завершения перлито - аустенитного превращения.

При термообработке различают:

Начальное зерно - размер зерна аустенита в момент окончания перлито - аустенитного превращения;

наследственное (природное) зерно, характеризующее склонность аустенитных зерен к росту;

действительное зерно - размер зерна в стали, полученной в результате той или иной термообработки.

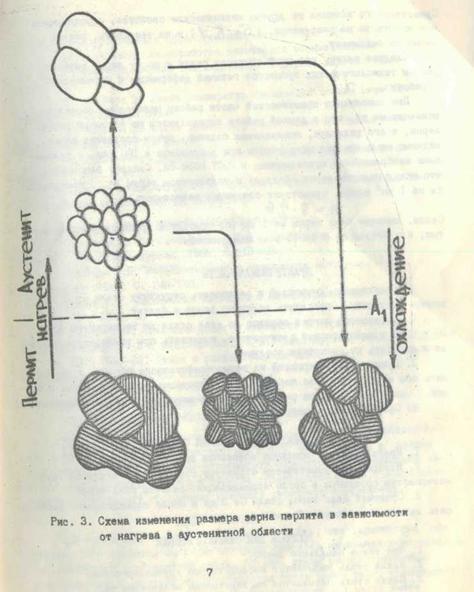

Размеры перлитных зерен, получающихся при медленном охлаждении стали из аустенитного состояния (отжиг стали) или при охлаждении на воздухе (нормализация), зависят от размеров зерен аустенита, из которых они образовались. Таким образом, чем крупнее зерно аустенита, тем большего размера перлитные зерна, которые из них образуются (рис.3).

Поэтому необходимым условием получения мелкого зерна в стали после отжига или нормализации является незначительное превышение критических температур Ac1 и Ас3 при нагреве (примерно на 30-50°), так как при дельнейшем повышении температуры зерно аустенита растет.

На технологические свойства стали влияет только действительный размер зерна. Если у двух сталей одной марки (одна наследственно крупнозернистая, другая наследственно мелкозернистая) при различных температурах термических обработок (отжиг или нормализация), будет получен одинаковый размер зерна, то свойства этих сталей будут одинаковыми. Если же размер зерна будет различный, то существенно будут различаться многие свойства стали.

Укрупнение действительного зерна сильно снижает ударную вязкость стали, особенно при низких температурах, а также предел текучести.

Существенного влияния на другие механические свойства, определяемые при испытании на растяжение и на твердость, размер - зерна не оказывает.

От склонности стали к росту зерна зависят режимы технологических процессов горячей деформации и термической обработки.

Истинный размер зерна и его величина, оцениваются баллами, путем сравнения зерен, видимых на шлифе под микроскопом при увеличении в 100 раз, с эталонными изображениями, приведенными в ГОСТ 5639-82. Между номером зерна (баллом) и количеством зерен, помещающихся на 1мм 2 шлифа, существует зависимость.

Стали, имеющие балл зерна от 1 до 5, относят к группе крупнозернистых, а с баллом от 6 до 15 к мелкозернистым.

ПРАКТИЧЕСКАЯ ЧАСТЬ

1. Приготовить микрошлиф и зарисовать структуру стали Ст 3 в исходном состоянии. Определить величину зерна в баллах.

2. Произвести нагрев образца из этой стали до температуры Ас3+

+ 30 - 50°С в лабораторной электропечи, выдержать при температуре нагрева и охладить на спокойном воздухе.

3. Приготовить микрошлиф из термообработанного образца и зарисовать его структуру после нормализации. Определить величину зерна в баллах. Сравнить полученные результаты (балл зерна до и после нормализации)

4. Сформулировать выводы по работе.

ВОПРОСЫ ДДЯ САМОПОДГОТОВКИ

1. Что такое начальное зерно?

2. Какая сталь называется наследственно крупнозернистой?

3. Какая сталь называется наследственно мелкозернистой?

4. Какая термическая обработка называется отжигом?

5. Какая термическая обработка называется нормализацией?

6. Что такое природное (наследственное) зерно, действительное зерно?

7. При нагреве до каких температур произойдет полная перекристаллизация структуры стали?

8. При нагреве до каких температур происходит частичная перекристаллизация структуры стали?

9. Как сказывается укрупнение зерна на механические свойства стали?

10. Укажите температуру нагрева углеродистой эвтектоидной стали для получения мелкозернистой структуры.

Цель работы. Изучить влияние отжига и нормализации на величину зерна в стали. Освоить методику определения величины аустенитного зерна по ГОСТ 5639-82.

Роль термической обработки в процессах формирования зерна в сталях

Стали, применяемые при изготовлении ответственных деталей машин и конструкций, должны иметь мелкозернистую структуру, так как в этом случае они имеют более высокий комплекс механических свойств по сравнение со сталями, имеющими крупнозернистую структуру.

Целью термической обработки является получение заданных механических свойств сплава путем изменения его внутренней структуры. В этом случае любая термическая обработка заключается прежде всего в том, что изделие нагревают до заданной температуры, делают выдержку при этой температуре и охлаждают с определенной скоростью. Очень часто изделия, нагретые до одной и той же температуры, но охлажденные с различными скоростями, приобретают совершенно разные механические свойства. Для получения мелкозернистой структуры стали подвергают перекристаллизации, для чего применяют отжиг или нормализацию.

Отжиг - термическая обработка стали, заключающаяся в нагреве выше критических температур A c 1 или А с3 , выдержке при данной температуре и затем медленном охлаждении вместе с печью. Нагрев выше Ac 3 обеспечивает полную аустенизацию структуры стали. Нагрев выше температуры А с1 , но ниже A c 3 , приводит только к аустенизации перлитной составляющей в. стали.

Нормализация заключается в нагреве стали выше критических температур А с3 или А с m , выдержке и охлаждении на спокойном воздухе, что обеспечивает более быстрое охлаждение по сравнению с охлаждением в печи.

При изучении влияния режима термической обработки на размер зерна нужно обратить внимание на то, что по склонности к росту зерна аустенита при нагреве различают два типа сталей : наследственно мелкозернистые и наследственно - крупнозернистые. Первая характеризуется малой склонностью к росту зерна, вторая - повышенной.

Склонность к росту зерна аустенита при нагреве определяется условиями раскисления стали и ее составом. Стали, раскисленные алюминием, наследственно мелкозернистые, так как в них присутствуют дисперсные (очень мелкие) частицы тормозящие рост зерна. Рост зерна аустенита при нагреве задерживают также карбиды титана, ванадия, ниобия, вольфрама и молибдена, играющие роль барьеров для движения границ зерен. Марганец и фосфор способствуют росту зерна.

Изменение роста зерна при нагреве двух сталей, принципиально различающихся по кинетике роста зерна, показано на рис. I.

При изучении схемы роста зерна следует обратить внимание на то, что переход через критическую точку A c 1 сопровождается резким измельчением зерна. Это объясняется тем, что зерно еустенита образуется на границе ферритной и цементитной пластинок, в результате чего в каждой перлитной колонии зарождается множество зерен аустенита (рис.2).

При дальнейшем нагреве зерно аустенита в мелкозернистой стали не растет вплоть до 950 - 1000°С, после чего устраняются тормозящие рост факторы (карбиды, нитриды) и зерно начинает быстро расти. У крупнозернистой стали рост зерна начинается сразу после завершения перлито - аустенитного превращения.

При термообработке различают:

Начальное зерно - размер зерна аустенита в момент окончания перлито - аустенитного превращения;

наследственное (природное) зерно, характеризующее склонность аустенитных зерен к росту;

действительное зерно - размер зерна в стали, полученной в результате той или иной термообработки.

Размеры перлитных зерен, получающихся при медленном охлаждении стали из аустенитного состояния (отжиг стали) или при охлаждении на воздухе (нормализация), зависят от размеров зерен аустенита, из которых они образовались. Таким образом, чем крупнее зерно аустенита, тем большего размера перлитные зерна, которые из них образуются (рис.3).

Поэтому необходимым условием получения мелкого зерна в стали после отжига или нормализации является незначительное превышение критических температур A c 1 и А с3 при нагреве (примерно на 30-50°), так как при дельнейшем повышении температуры зерно аустенита растет.

На технологические свойства стали влияет только действительный размер зерна. Если у двух сталей одной марки (одна наследственно крупнозернистая, другая наследственно мелкозернистая) при различных температурах термических обработок (отжиг или нормализация), будет получен одинаковый размер зерна, то свойства этих сталей будут одинаковыми. Если же размер зерна будет различный, то существенно будут различаться многие свойства стали.

Укрупнение действительного зерна сильно снижает ударную вязкость стали, особенно при низких температурах, а также предел текучести.

Существенного влияния на другие механические свойства, определяемые при испытании на растяжение и на твердость, размер - зерна не оказывает.

От склонности стали к росту зерна зависят режимы технологических процессов горячей деформации и термической обработки.

Истинный размер зерна и его величина, оцениваются баллами, путем сравнения зерен, видимых на шлифе под микроскопом при увеличении в 100 раз, с эталонными изображениями, приведенными в ГОСТ 5639-82. Между номером зерна (баллом) и количеством зерен, помещающихся на 1мм 2 шлифа, существует зависимость.

Стали, имеющие балл зерна от 1 до 5, относят к группе крупнозернистых, а с баллом от 6 до 15 к мелкозернистым.

Приготовить микрошлиф и зарисовать структуру стали Ст 3 в исходном состоянии. Определить величину зерна в баллах.

Произвести нагрев образца из этой стали до температуры А с3 +

+ 30 - 50°С в лабораторной электропечи, выдержать при температуре нагрева и охладить на спокойном воздухе.

Приготовить микрошлиф из термообработанного образца и зарисовать его структуру после нормализации. Определить величину зерна в баллах. Сравнить полученные результаты (балл зерна до и после нормализации)

Сформулировать выводы по работе.

ВОПРОСЫ ДДЯ САМОПОДГОТОВКИ

Что такое начальное зерно?

Какая сталь называется наследственно крупнозернистой?

Какая сталь называется наследственно мелкозернистой?

Какая термическая обработка называется отжигом?

Какая термическая обработка называется нормализацией?

Что такое природное (наследственное) зерно, действительное зерно?

При нагреве до каких температур произойдет полная перекристаллизация структуры стали?

При нагреве до каких температур происходит частичная перекристаллизация структуры стали?

Как сказывается укрупнение зерна на механические свойства стали?

Укажите температуру нагрева углеродистой эвтектоидной стали для получения мелкозернистой структуры.

Похожие страницы:

Термическая обработка углеродистой стали

. РАБОТА № 2 Термическая обработка углеродистой стали Цель работы. Изучить влияние термической обработки на механические свойства (твердость) углеродистой стали. Ознакомиться с . высоких температур доэвтектоидной стали приводит к росту зерна ауствнита, а это .

Обработка стали. Материаловедение. Элементы теории термической обработки стали

. стали. Задание на самоподготовку: 1 Выбрать режимы термической обработки для стали 20, позволяющие измельчить зерно . При очень мелком зерне аустенита игольчатое строение . измельчением аустенитного зерна в доэвтектоидной стали. В углеродистой стали из-за .

Термическая и химико-термическая обработка сплавов

. цехах и на участках крупных предприятий. Цементация в жидкофазном карбюризаторе применяется для мелких деталей . хрома в стали в исходном, до химико-термической обработки, состоянии превосходит его концентрацию в сталях углеродистых или легированных .

Технология и оборудования термической обработки в машиностроение

. цели. Для измельчения зерна перегретой стали, снижения твердости и . видов отжига для углеродистых сталей представлены на рис.1[2]. Рис. . и другие мелкие инструменты). На машиностроительных заводах для термической обработки применяют механизированные .

Основы термической обработки сталей

. термической обработки. На рис. 3. Показан фрагмент диаграммы Fe-C, где находятся углеродистые стали. Линии на . приходящаяся на единицу объема зерна. Следовательно, рост зерна сопровождается . . Структуры с более мелкими частичками цементита (по сравнению .

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- полный;

- неполный;

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

![Температура нагрева стали при термообработке]()

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

![Отжиг стали]()

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

![Полный отжиг стали]()

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

![Закалка стали]()

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

![Процесс нормализации стали]()

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Читайте также:

- I – рода:

- снятие внутренних напряжений после