Очистка зерна по аэродинамическим свойствам

Обновлено: 15.09.2024

Хороший маркетинг и массированная реклама позволили успешно продвинуть такие машины на рынке. Само по себе это хорошо. Если не брать на веру некоторые перехлесты в рекламной информации о возможностях самого способа такой очистки, то, в целом, такие машины позволяют почистить зерно практически без его травмирования в самой машине. Преимущества таких машин позволяют утверждать, что более дешевого способа облагородить загрязненное зерно, пока назвать трудно. Именно поэтому, эти машины пользуются спросом. Тем не менее, разработчикам таких машин и обязательно покупателям, надо понимать реальные возможности самого способа такой очистки без проекции его на конкретный вариант исполнения в той или иной машине.

Рассмотрим рамки возможного качества очистки зерна при ссыпании его в сносящий поток воздуха. Как правило, в поток воздуха в аэросепараторах ссыпается разнородный материал по размерам, форме, плотности и т. д. Поэтому для анализа такого взаимодействия потока воздуха с ссыпаемым в него зерном рассмотрим влияние на траекторию движения зерна отличающегося размерами, формой и плотностью. По плотности семена одних и тех же с/х культур могут отличаться в разной степени. Отличие это обусловлено как различием плотности тела у семян (эндосперма, семядоли и т. д.), обусловленной местом положения ее на материнском растении, так и разным соотношением в семянке крахмала белка, жира и защитных пленок. Так разность плотностей у одинаковых по размеру зерновок ячменя составляет около 10%; пшеницы — 6-7%, сои, нута и др. бобовых — на уровне 5%, а вот у семян подсолнечника плотность может отличаться в разы.

Поэтому мы для анализа возьмем две культуры – с малым отличием плотности – нут и с большим – подсолнечник. Нам на мини-завод по производству сильных семян привезли более 6 тонн семян нута с просьбой его почистить и довести до требуемой кондиции. Семена нута у заказника в начале прошли первичную очистку и уже после нее были пропущены через аэродинамический сепаратор.

Условно, фракции на выходе после очистки зерна на аэросепараторах можно разделить на три категории: хорошо очищенное и сортированное зерно (первые сходы), недостаточно хорошо очищенное зерно (средние сходы) и легковитаемый сор (последние сходы и аспирационный относ). Простота такого разделения является явным преимуществом. Очень часто оказывается, что такой очистки достаточно для какого-то, по времени беспроблемного, хранения зерна до следующей более строгой очистки его на машинах другого типа.

Рассмотрим причины, по которым нельзя при таком способе строго разделить всю партию исходного разнородного материала ни по размерам, ни по плотности, ни по форме.

1. Очень короткое время взаимодействия зерновки со сносящим потоком воздуха (0,8…1,2 сек).

2. Неравномерность потока воздуха, как по скорости, так и по масштабам турбулентности.

3. Случайное положение семянки при ее попадании в сносящий поток воздуха.

Прежде всего, это принципиально для семян сложной формы – подсолнечник, кукуруза, лен и т. п.

Но даже если мы устраним второй недостаток, мы все равно вынуждены мириться с коротким временем воздействия потока воздуха на зерно (время его падения) и случайной ориентацией зерновки при ее встрече с потоком воздуха.

Рис. 1. Положение семянки в потоке воздуха через некоторое время после их встречи.

Если допустить, что нам удалось сформировать выровненный по основным параметрам поток воздуха с глубоким монотонным регулированием его скорости движения и до встречи с потоком мы можем ориентировать семянку так, как ее развернул бы поток (по наименьшему сопротивлению – закон взаимодействия вязкого газа – воздуха при обтекании твердого тела со смещенным центром массы – зерновки (рис. 1), мы все равно попадаем в неопределенность траектории движения частички, вызванную наличием трех неодинаковостей: плотности частички (ρ – г/мм 3 ), ее формы и размера. Для упрощения дальнейшего анализа допустим одинаковость по форме всех частичек в виде шара и оставим только две переменные – плотность и размер частичек.

Рис. 2. Схема вероятностного распределения частичек разного размера и разной плотности под воздействием сносящего потока воздуха в гравитационном поле Земли.

Таким образом, получается (в рамках рассматриваемых допущений), что в первый сход аэросепаратора попадают крупные тяжелые частицы, в последний разного размера, но легкие, а в средние попадает фракция представляющая смесь зерен разного размера и разной плотности.

Изменение скорости сносящего потока приведет только к изменению соотношений распределения частичек, а суть распределения останется той же, ибо сам принцип такого распределения подчиняется закону взаимодействия потока вязкого газа с твердой частицей падающей в гравитационном поле Земли (человек хотел бы летать, но выше 2,5 м прыгнуть не может). Допущение об одинаковости по форме частичек (шар) целых семян нута вполне корректно, т.к. целые семена нута по форме близки к шару, поэтому их положение перед встречей с потоком, практически не сказывается на траектории их движения в сносящем одномерном потоке воздуха, а вот половинки нута — совсем другое дело.

Рис. 3. Схема вероятностного распределения частичек не осесимметричной формы в зависимости от их положения в сносящем потоке воздуха.

Рис. 4. Фрагмент смеси целых зерен нута, половинок и сора сошедшей со средних сходов аэросепаратора (фото сделано Сурововым А.).

Рассмотрим, как будут перемещаться частички (половинки семянки нута) не симметричной формы при условии, что их положение относительно потока в процессе падения не меняется (рис. 3). По закону аэродинамики частичка с меньшим сопротивлением потоку упадет ближе, чем частички с большим сопротивлением – их поток отнесет дальше. Именно такое распределение происходит в аэросепараторах. Так в привезенной к нам смеси целых семян нута, половинок и сора сошедшей со средних сходов аэросепаратора половинок нута было несколько тонн. Ну а если снять допущение о равномерности структуры потока, то неудивительно, что из 63 тонн нута, прошедшего через аэросепаратор, половинок оказалось даже в первом сходе более тонны.

Общее количество смеси нута, зерновой примеси поступившей на мини-завод и сора составило 6400 кг, это 10 % от общего объема пропущенного через аэросепаратор при очистке семян нута у заказчика.А если снять все допущения принятые нами для простоты анализа, то в реальном процессе аэросепарации получим то, что и получаем при таком разделении – в средних сходах окажется не только зерно разных размеров, разных форм и плотностей, но и легковитаемый сор, занесенный туда благодаря вихревой структуре воздушного потока, что мы и наблюдаем в привезенной нам партии нута отобранного со средних сходов аэросепаратора. Внешний вид поступившего материала приведен на фото (рис. 4).

На очищающе-калибрующей машине, на которую смесь зерна нута с примесью и сором была поднята щадящей тихоходной норией, были установлены сита и решета в следующем варианте (рис. 6).Поскольку пофракционная технология производства сильных семян обеспечивает глубокую очистку зерна от различного сора и строгую калибровку и сепарацию по плотности, то мы с уверенностью взялись за разделение этой смеси на кондиционные семена нута, на зерновую примесь и сор. Схема мини-завода приведена на рисунке 5.

Рис. 5. Блок-схема мини-завода по производству сильных семян (щадящая пофракционная технология Фадеева).

1. Щадящая нория подачи материала на очистку и калибровку.

2. Очищающе-калибрующая машина (ОКМФ).

3. Бункеры для пофракционного размещения материала.

4. Щадящая нория подачи материала на пневмовибростол.

5. Ленточный реверсивный транспортер.

6. Пневмовибростол (ПВСФ).

7. Система аспирации.

8. Бункера приема семян разной плотности.

Рис. 6. Последовательность установки сит (решет)

для очистки и сортировки смеси нута, зерновой примеси и сора.

– целые чистые семена нута (сход с решета 5,5);Таким образом, смесь семян нута с зерновой примесью и сором была разделена на 5 фракций:Решета Фадеева с характерным размером 5,5 позволили со 100 % результатом разделить целые семена нута (сход с решета) от половинок, за счет того, что на таких решетах половинка семян бобовых культур поворачивается и проходит в отверстие прямоугольной формы в виде удлиненной воронки, что хорошо видно на примере семян сои (рис. 7).

– половинки семян нута и соразмерный сор (проход через решето 5,5);

Рис. 7. Принцип взаимодействия сои с решетами новой геометрии.

– сор и мелкий сор, прошедшие соответственно через щелевое и гексагональное сита. На фото приведены две фракции: целые зерна и половинки зерен с соразмерным сором (рис. 8, 9).– дробленое зерно (проход через решето 3,8);

На приведенных фотографиях хорошо видно, что все половинки нута прошли через решета, а целые семена сошли с него.

На пневмовибростол для сепарации семян нута по плотности были направлены исключительно целые семена, что позволило удалить легковесные и пораженные зерна. После сепарации семян нута по плотности на пневмовибростоле тяжелая фракция была исследована на посевные качества – всхожесть и энергию прорастания. Ниже приведены результаты анализа (таблица №1).

Рис. 8. Фрагмент смеси половинок семян нута и соразмерного сора прошедшего через решето Фадеева 5,5 мм.

(фото сделано Сурововым А.)

Рис. 9. Фрагмент партии целых чистых семян нута сошедших с решета Фадеева 5,5 мм.

Очистка и сортирование зерна основаны на различии размеров, аэродинамических свойств, плотности, формы, состояния поверхности, электропроводности, цвета и других физических свойств компонентов зернового вороха. С учетом большого разнообразия свойств существует много способов очистки.

Разделение семян по размерам.Любое семя имеет форму эллипсоида, геометрические параметры которого определяются тремя размерами: толщиной 5 (рис. IX. 1, а), шириной b и длиной /. Если размеры зерна существенно отличаются от размеров частиц примесей, то разделение по этому признаку возможно.

По толщине и ширине зерна разделяют на плоских (рис. 9.1, б, в) или цилиндрических (рис. 9.1, г, д, е) решетах с отверстиями одинакового размера (продолговатыми или круглыми).

Рис. 9.1. Схемы разделения семян:

а - основные размеры семян; б, в - на плоских решетах; г, д, е - на цилиндрических решетах; 1, 2, 3 - семя проходит сквозь отверстия; 4 - семя не проходит сквозь отверстия; 5, 6 - плоские решета; 7 - цилиндрические решета

Плоское решето помещают в решетный стан, который подвешивают к раме горизонтально или наклонно на пружинных или шарнирных подвесках и приводят в колебательное движение от эксцентрика, кривошипа или коленчатого вала. Горизонтальное и наклонное цилиндрические решета устанавливают на подшипниках и приводят во вращательное движение, а вертикальное - во вращательное и колебательное.

Зерновой ворох подают на начало решета тонким слоем. Частицы начинают двигаться по его поверхности и много раз перемещаются над отверстиями. Если размеры зерен или частиц примесей меньше размеров отверстий, то они проходят сквозь отверстия и образуют массу, называемую проход Пр, а если их размеры больше, то они сходят с поверхности решета и образуют сход Сх. Зерна, размер которых близок к размеру отверстия, могут застревать в них и нарушать разделение. Чтобы исключить такие случаи, решета снабжают щеточным или шариковым очистителем. Воздействуя на нижнюю поверхность решета, щетки выталкивают, а эластичные шарики ударами выбивают застрявшие семена.

Качество очистки зерна на плоских решетах зависит от угла их наклона, частоты и амплитуды колебаний, а на цилиндрических - от частоты вращения и угла наклона. При больших значениях этих параметров зерновая смесь движется по решету быстро, часть зерна не успевает пройти сквозь отверстия, из-за чего качество разделения снижается.

По толщине семена делят на решетах с продолговатыми отверстиями. Сквозь продолговатое отверстие (см. рис. 9.1, 6) может пройти только такое зерно, толщина 5 которого меньше ширины отверстия. Длина зерна не имеет значения, она всегда меньше длины продолговатого отверстия. Так как ширина зерна всегда больше толщины, то зерно, которое не проходит сквозь продолговатое отверстие по толщине, тем более не пройдет по ширине. Размеры отверстий указаны на полях решета.

По ширине семена делят на решетах с круглыми отверстиями. Сквозь круглое отверстие (см. рис. 9.1, в) зерно может пройти только в том случае, если его ширина b меньше диаметра отверстия. Длина и толщина зерна не препятствуют его проходу сквозь круглое отверстие.

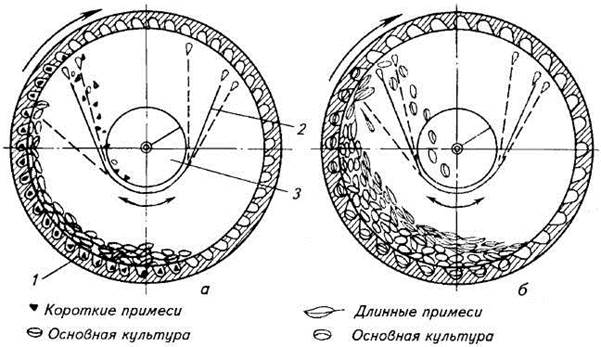

По длине семена делят в дисковых или цилиндрических триерах. Цилиндрический триер - это вращающийся стальной цилиндр 1 (рис. 9.2) с ячейками на внутренней поверхности и желобом 2, установленным внутри цилиндра по всей его длине. В желобе вращается шнек 3. Зерновой ворох подают на внутреннюю поверхность цилиндра. Частицы начинают скользить по поверхности цилиндра и взаимодействуют с ячейками. Мелкие и короткие семена полностью погружаются в ячейки, длинные - частично. При повороте цилиндра на небольшой угол (менее 90°) из ячеек выпадают длинные зерна, а при дальнейшем повороте цилиндра - короткие зерна, которые падают в желоб 2.

Рис. 1Х.2. Схема технологического процесса цилиндрического триера:

а, б - выделение соответственно коротких и длинных примесей; 1 - цилиндр с ячейками; 2 - желоб; 3 - шнек

Итак, принцип разделения зерен по длине заключается в том, что длинные зерна при повороте цилиндра выпадают из ячеек раньше, чем короткие.

Для одновременного выделения из зернового вороха длинных и коротких примесей применяют два цилиндра. Триер для выделения коротких примесей (кукольный) снабжен мелкими ячейками (рис. 9.2, а), для выделения длинных примесей (овсюжный) - крупными (рис. 9.2, б). В ячейки овсюжного триера западают семена основной культуры, в ячейки кукольного - короткие примеси.

При вращении кукольного цилиндра мелкие примеси поднимаются выше края неподвижного желоба 2 и выпадают из ячеек в желоб, из которого удаляются шнеком 3. Семена основной культуры перемещаются по дну цилиндра к выходу. Овсюжный цилиндр забрасывает семена основной культуры в желоб, а длинные примеси сходят по дну цилиндра. Чтобы отрегулировать полноту выделения примесей, поворачивают желоб, устанавливая его верхнюю кромку выше или ниже.

Частота вращения триерного цилиндра должна быть такой, чтобы все зерна выпадали из ячеек. Если частота вращения цилиндра выше критической, то центробежная сила удержит часть семян в ячейках и точность разделения зерна на фракции снизится. Обычно частота вращения триерного цилиндра находится в пределах 35. 50 мин -1 .

Триерные цилиндры устанавливают в сложных зерноочистительных машинах, зерноочистительных агрегатах и комплексах. Промышленность выпускает триерные цилиндры с ячейками диаметром 6,3; 8,5 и 11,2 мм для сортирования зерновых культур и диаметром 1,8; 2,8 и 3,5 мм для выделения мелких семян.

Разделение семян по аэродинамическим свойствам.Перемещаясь в воздушной среде, любое тело преодолевает сопротивление воздуха, зависящее от его размеров, формы, массы и расположения в воздушном потоке. Чем больше сопротивление воздуха, тем медленнее движется свободно падающее тело. На этом принципе основан процесс выделения примесей и разделения зерна горизонтальным или вертикальным воздушным потоком. Обычно разделяемую смесь вводят в воздушный поток, создаваемый вентилятором, или подбрасывают, заставляя двигаться в воздухе.

На тело, помещенное в вертикальном воздушном потоке (канале), действуют сила тяжести Q и сила сопротивления воздушному потоку R. Если Q > R, то тело падает. При R > Q тело движется вверх. Если Q = R, тело находится во взвешенном состоянии - оно неподвижно относительно стенок канала. Скорость вертикального воздушного потока, при которой тело находится во взвешенном состоянии, называют скоростью витания или критической скоростью vКР данного тела.

Смесь зерна можно разделить воздушным потоком только в том случае, если критические скорости семян и примесей различны. Значение vKp можно определять по формуле

где g -ускорение свободного падения; Кп - коэффициент парусности.

Так как КП зависит от нескольких изменяющихся факторов, то значение VKР обычно определяют на парусном классификаторе или в аэродинамической трубе. Критическая скорость семян зерновых культур 8. 17 м/с (пшеницы 8. 11,5 м/с, овса 8,1. 9,1 м/с, гороха 15,5. 16,5м/с).

Критическая скорость и коэффициент парусности одного и того же тела неправильной формы - непостоянные величины, так как зависят от площади поверхности тела, на которую действует поток воздуха. Площадь же поверхности тела зависит от его расположения относительно направления воздушного потока. Например, площадь поверхности зерна пшеницы будет наименьшей, если его продольная ось совпадает с направлением потока воздуха, и наибольшей, если продольная ось зерна перпендикулярна направлению потока.

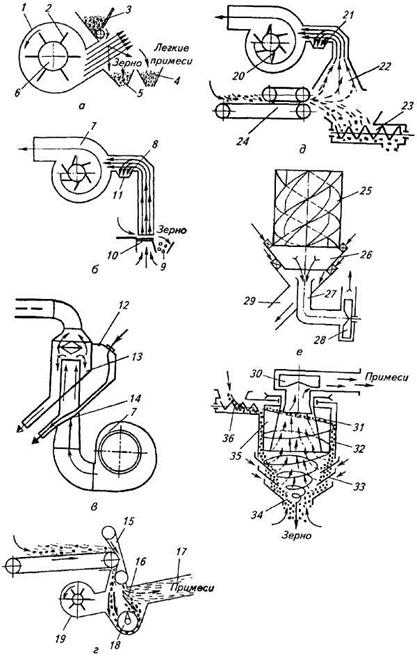

Тела разделяют по аэродинамическим свойствам с помощью пневмосепараторов или аспирационных систем, встроенных в зерноочистительные машины. Пневмосепараторы применяют для предварительной очистки зерна, поступающего от комбайна. Воздушным потоком выделяют из зерна кусочки соломы, полову, пыль и семена некоторых сорных растений. Пневмосепараторы используют также для очистки плодов машинного сбора от примесей. Существует большое разнообразие схем и конструкций пневмосепараторов. По принципу действия их можно разделить на три типа: пневмогравитационные, пневмоимпульсные и пневмоцент-робежные.

Пневмогравитационные сепараторы с наклонным (рис. 9.3, а) или вертикальным (рис. 9,3, б, в) воздушным потоком состоят из вентилятора, воздушного канала, загрузочного устройства, осадочной камеры и приемника для сбора зерна. В этих сепараторах зерновой ворох подается в воздушный канал самотеком (см. рис. 9.3, а, в) или перемещается поперек канала колеблющимся решетом 10(см. рис. 9.3, б). Под воздействием воздушного потока расщепляются траектории движения частиц зерновой смеси: тяжелое зерно сохраняет первоначальное направление движения и сходит в приемники 5 и 9, а легкие примеси отклоняются от направления ввода и уносятся воздушным потоком.

Рис. 9.З. Схемы пневмосепараторов:

а, б, в - пневмогравитационные; г, д - пневмоимпульсные; е,ж - пневмоцентробежные; 1 - кожух; 2 - лопасть; 3, 12 - бункера; 4, 5, 9, 27 - приемники; 6 - крылач; 7, 19, 20, 28, 30 - вентиляторы; 8, 17 - воздушные каналы; 10, 14 – решета; 11, 13, 21 – осадочные камеры; 15, 24 - метатели; 16, 22, 26, 33 – делительные камеры,18, 23, 36 - шнеки; 31 - ротор-распределитель; 32 - корпус камеры разгона; 25 - винтовой желоб; 29, 34 - горловины; 35 - лопасть

В пневмогравитационных сепараторах, как отмечалось ранее, на частицу вороха действуют две силы: сила тяжести Q и аэродинамическая сила R. Направление аэродинамической силы может меняться в зависимости от направления движения воздушного потока. В таких сепараторах скорость ввода материала в камеру сепарации не превышает 1. 2 м/с. Поэтому скорость воздушного потока vB должна быть меньше критической скорости зерна vKp, т. е. А, = vB/vKp

Информационно-аналитический портал

для крестьянских фермерских хозяйств

29 Октябрь 2012 г. 15:31

Очистка зерна

Очистка зерна от примесей - важнейший прием в обработке зерна, существенно влияющий на стабильность качества хранящегося зерна; улучшающий качество партий зерна, передаваемых в переработку; повышающий эффективность работы и производительность технологического оборудования, включенного в схему процесса после очистки; повышающий степень использования зерна за счет использования выделенных отходов на фуражные цели.

В зерноочистительных машинах применяют различные рабочие органы, работа которых основана на использовании определенного признака делимости зерновой массы.

Признаки делимости зерновой массы: размеры (длина, толщина, ширина); аэродинамические свойства (скорость витания); форма и состояние поверхности (фрикционные свойства); плотность (гравитационные свойства); цвет, упругость, магнитные свойства и др.

Принципы и способы разделения зерна и примесей, наиболее широко применяемые в практике:

- по ширине - на ситах с круглыми отверстиями;

- по толщине - на ситах с продолговатыми отверстиями;

- по длине - на ячеистой поверхности;

- по форме - на ситах с фасонными отверстиями (например, треугольными) или на наклонной гладкой поверхности;

- по аэродинамическим свойствам - в пневмосепарирующих каналах;

- по форме и состоянию поверхности - на ворсистый наклонной плоскости;

- по упругости и коэффициенту ударного трения - виброударное сепарирование;

- по магнитным свойствам - магнитное сепарирование;

- по плотности и коэффициенту трения - вибрационное перемещение;

- по плотности - в случае самосортирования на конических поверхностях при круговых поступательных их колебаниях;

- по размерам, коэффициенту трения, плотности - на неподвижных наклонных ситах.

Существует большое разнообразие зерноочистительных машин, в рабочих органах которых реализованы один или несколько принципов разделения зерна. Например: ситовые сепараторы (на ситах), воздушно-ситовые сепараторы (сита и пневмосепарирование в каналах); триеры (на ячеистой поверхности); аспирационные колонки, воздушные сепараторы (по аэродинамическим свойствам); вибропневматические камнеотделительные машины, сортировальные столы (вибрационное перемещение в аэрируемом слое без просеивания); камнеотделительные машины (колеблющиеся конические поверхности); сортирующие горки (на неподвижных наклонных ситах); магнитные сепараторы (по магнитной восприимчивости) и т. д.

Характерные случаи применения зерноочистительных машин:

- ситовые сепараторы - для очистки зерновой массы от крупных и мелких примесей (при пневмотранспорте применяются в системе с пневмосепаратором);

- воздушноситовые сепараторы - для отсортировывания крупных, мелких и легких (аспирационные относы) примесей, щуплого зерна, пыли;

- триеры - для выделения овсюга и куколя из массы пшеницы;

- аспирационные колонки и воздушные сепараторы - для очистки от легких примесей и щуплого зерна;

- вибропневматические камнеотделительные машины, сортировальные столы - для удаления минеральной примеси, разделения продуктов шелушения крупяных культур с выделением ядра;

- камнеотделительные машины - для очистки от минеральной примеси;

- магнитные сепараторы - для устранения металломагнитных примесей.

Очистку зерна необходимо производить в соответствии с указаниями, изложенными в инструкции по очистке зерна и эксплуатации зерноочистительных машин на хлебоприемных предприятиях.

В процессе эксплуатации обеспечивают режим работы зерноочистительных машин, позволяющий добиться максимальной эффективности очистки зерна (не ниже регламентированной техническим паспортом на машину).

При разработке технологического процесса очистки отдельных партий зерна следует руководствоваться лабораторными данными о содержании отдельных примесей и влажности зерна, техническими нормами производительности оборудования, режимами очистки зерна, рекомендуемыми инструкциями.

В технологических линиях предусматривают: предварительную очистку на ворохоочистителях или сепараторах перед сушкой (для удаления грубых и легких примесей); однократную или двукратную очистку зерна на воздушно-ситовых сепараторах (после сушки) для доведения зерна до нужных кондиций.

Если этого недостаточно, производят дополнительную очистку, используя триеры, аспираторы, пневмостолы, камнеотборники и другие машины в зависимости от состава и количества оставшихся примесей в очищаемом зерне (см. рис. 1.11).

Контроль за качеством очистки осуществляет лаборатория.

Для установления оптимального режима работы зерноочистительной машины проводят пробную очистку зерна, с определением технологического эффекта (ТЭ). ТЭ определяют путем снятия количественно-качественного баланса фракций зерновой массы (зерно и отходы).

Отбор всех фракций производят одновременно в течение одной (0,5 м при Q 20 т/ч) минуты при установившемся режиме работы машины не менее трех раз из партии массой не менее 5 т.

Пробную очистку зерна можно считать оконченной, если в результате выбранного режима работы сепаратора из очищаемого зерна за однократный пропуск будет выведено не менее 60% отделимых примесей при эксплуатационной производительности.

Пробную очистку зерна в триерах можно считать законченной, если из очищаемого зерна будет выделено не менее 80% длинных примесей (например, в пшенице: овес, овсюг и др.). При очистке зерна от коротких примесей содержание куколя в очищенном зерне не должно превышать 0,5%.

Выбранный режим должен соблюдаться всем обслуживающим персоналом и не может быть изменен без распоряжения руководителя пункта (гл. технолога).

Для эффективного выделения примесей производят фракционную очистку зерна, т. е. с разделением зерновой массы на две фракции: крупную и мелкую. Мелкую фракцию направляют на другой сепаратор для выделения мелких примесей (песка, семян сорных примесей).

При недостаточном эффекте очистки прибегают к повторной очистке путем возврата зерна из зернохранилища на первый сепаратор с возможной заменой в нем решет в зависимости от характера примесей.

Очистку считает эффективной, если содержание сорной примеси после нее не> 2%, зерновой - не > 5 и вредной (спорыньи, головки и др.) 0,2%.

Рабочие органы ситовых сепараторов сита (решета) По способу изготовления различают штампованные сита и металлические.

При просеивании на ситах исходный продукт разделяется на два потока на сход (размер частиц больше размера отверстий сит) и проход (размер частиц меньше размера отверстий сит). В сходе, как правило, содержится некоторая часть проходовых частиц, не успевших провалиться через отверстия. Их массу, выраженную в процентах к массе схода, называют недосевом.

Сита характеризуются рабочим размером отверстий для круглых отверстий рабочий размер - диаметр (он колеблется от 1,5 до 16 мм), для прямоугольных - ширина (1,5-10 мм) и длина (10-50 мм).

Для треугольных отверстий рабочий размер - сторона правильного треугольника. Соответственно рабочий размер обозначают определенными значками с цифрой после них, например с круглыми отверстиями - 12, 2,2, 1,5 и т д., с прямоугольными - 2,2 20, с треугольными - 5,0, 6,0 и т. д.

Для металлотканых сит рабочий размер - сторона отверстия в свету (мм). Линейные размеры зерновок выражают соотношением, а b с, где а - длина, b – ширина и с – толщина (рис. 112).

Исходя из этого для выделения примесей, отличающихся от зерна по ширине, справедливо неравенство:

где b3 и bпр - ширина зерна и примесей, мм;

d - диаметр отверстия сита, мм.

Верхнее условие: зерно – сходом; примеси – проходом.

Нижнее условие: зерно - проходом; примеси - сходом.

Для выделения примесей, различающихся по толщине, пользуются следующим соотношением:

где с3 и спр - толщина зерна и примесей, мм;

а - ширина прямоугольного отверстия, мм.

Нижнее условие: зерно - проходом; примеси - сходом.

Верхнее условие: зерно - сходом; примеси - проходом.

Размеры отверстий приемных сит для очистки зерна:

В зависимости от конструкции сепаратора и расположения сит схемы очистки могут быть разными (рис. 1.13).

Размеры отверстий сит для очистки зерна и семян разных культур указаны в табл. 1.12.

Для выделения длинных примесей зерно очищают в триере - овсюгоотборнике.

При наличии в крупной фракции очищенного (после сепараторов) зерна мелких семян сорных растений выше допустимых норм и при необходимости выделения из мелкой фракции коротких примесей (мелкие семена сорных растений, битое зерно и др. ) их направляет на триеры – куколеотборники.

Триеры бывают цилиндрические и дисковые. У первых рабочий орган - цилиндр с ячеями на внутренней поверхности, у вторых - диски с ячеями на обеих сторонах. Размеры ячей приведены в табл. 1.13 и 1.14.

При работе триеров короткие фракции зерновой массы попадают в ячеи и при определенном угле наклона вращающейся рабочей поверхности они выпадают в желоб и выводятся из машины.

Например, для очистки пшеницы от коротких примесей триер комплектуют следующими дисками, считая от приема: четыре диска типа 1 с длиной и шириной ячей 4,0 мм; три диска типа 2 с длиной и шириной ячей 4,0 мм; шесть дисков типа 1 с длиной и шириной ячей 4,5 мм, и т. д.

Некоторые основные общие правила эксплуатации - зерноочистительных машин

Перед пуском машины в работу обслуживающий персонал проверяет ее техническое состояние и устраняют все несоответствия го техническим нормам.

Во время работы зерноочистительной машины обслуживающий персонал обязан:

- следить за нормальной работой всех узлов машины, не допускать чрезмерного нагревания подшипников. Если они нагреваются - машину остановить, выяснить причину и устранить ее; обеспечить бесперебойную и равномерную загрузку машины зерном и уборку очищенного зерна и отходов;

- вести регулярный контроль качества очищаемого зерна, не допуская перехода примесей в очищенное зерно или заноса основного зерна в отходы;

- контролировать качество отходов.

Следующей смене оборудование необходимо передавать в технически исправном состоянии и налаженном режиме (зерноочистительные машины сдаются на ходу, без остановки их работы).

Если надо остановить машину, то за 3-5 мин до ее остановки прекращает подачу зерна для того, чтобы из нее было удалено оставшееся зерно и фракции отходов.

При переходе на очистку другой культуры необходимо тщательно очистить машины, для чего после окончания подачи зерна они должны работать на холостом ходу до тех пор, пока из них полностью не выйдет обрабатываемое зерно.

Следует соблюдать установленный порядок включения машины и механизмов в работу. Включение их производится последовательно от конечной машины или механизма в схеме до первой. Постепенно открывая задвижки, установленные в бункерах над машинами, регулируют производительность в соответствии с технической характеристикой для данной культуры.

При окончании очистки зерна выключение машин производится так: прекращают подачу зерна, затем последовательно выключают машины и механизмы в порядке, обратном включению.

Эксплуатация воздушно-ситовых сепараторов:

В сепараторах с возвратно-поступательным движением ситового кузова сита с продолговатыми отверстиями прикрепляют к раме так, чтобы длинная ось отверстий располагалась вдоль сита (по ходу движения зерна). При круговом поступательном движении кузова этого ограничения нет.

Сита должны отвечать следующим требованиям:

- размещение отверстий должно быть равномерным без нарушения прямолинейности рядов и пропусков;

- размеры отверстий по всей плоскости сита должны быть одинаковы;

- на поверхности сит не должно быть вмятин и выступающих мест;

- полотна не должны иметь трещин, рванин на кромках, деформированных и порванных перемычек;

- не допускаются заусенцы на рабочей поверхности сита.

Подборке сит должно быть уделено особое внимание. Неправильный их подбор является одной из основных причин недостаточной очистки зерна от примесей и плохого сортирования.

При работе сепаратора полноценные зерна не должны сходить с приемного и сортировочного сит в отходы, а из зерна, идущего сходом с подсевного сита, должны быть примеси органического и неорганического происхождения. Наличие в отходах зерна (в количестве более 2,0% от массы отходов) свидетельствует о неправильном подборе сит или о подсоре зерна через щели.

Следует обеспечить равномерную подачу зерна на сита машины по всей ширине питающего механизма. Зерно, поступающее на приемное сито, должно распределяться равномерным слоем и в дальнейшем перемещаться по всей ширине сортировочных и подсевных сит. При работе машины с полной производительностью сортирующее сито должно быть заполнено зерном до 2/3-3/4 его длины, считая от начала сита.

Должна быть обеспечена нормальная очистка сит.

После непрерывной работы воздушно-ситового сепаратора в течение 60-80 часов его останавливают, вынимает сортировочные и подсевные сита, проверяют состояние полотен, размеры отверстий и тщательно очищают их от заклинившихся в отверстиях частиц.

Эксплуатация триеров (БТС, ТЛГ-8, 3, блок ТБ-З0, ЗТК – 5И, ЗТО-5л, А9-ЗТК-6, А9-УТО-6)

Зерно, направляемое на триеры, предварительно очищается на воздушно-ситовых сепараторах.

В дисковом триере слой зерна должен постоянно быть выше уровня оси вала дисков на 50-100 мм.

Периодически, не менее одного раза в смену, дисковые триеры освобождают от осевшей в нижней части машины минеральной примеси.

При очистке зерна в триерах в отходах не должно содержаться более 5% зерна очищаемой КЛЬТЫ по отношение к массе отходов.

Эксплуатация пневматических сортировальных столов

Очистку партии зерна производят после предварительной регулировки и наладки машины, регулируют наклон делительной плоскости в поперечном и продольном направлениях, при которых вся делительная плоскость должна быть покрыта ровным слоем зерна. Открывание разгрузочных затворов и подачу зерна на делительную плоскость регулируют так, чтобы толщина слоя зерна на ней была около 2-З см.

Опыт эксплуатации зерноочистительного оборудования на многих мукомольных заводах показывает, что при хорошем техническом состоянии пневмосепарирующих устройств удается значительно повысить эффективность очистки зерновой массы от примесей, отличающихся по аэродинамическим свойствам. Принцип работы многих известных зерноочистительных машин — сепараторов, некоторых типов обоечных машин, аспирационных колонок разных моделей и воздушных аспираторов, пневмоаспираторов — построен на выделении примесей восходящим воздушным потоком. Анализ работы этих устройств в производственных условиях показывает, что главными причинами недостаточной эффективности их работы служат неравномерное распределение слоя зерна (по толщине и длине) в пневмосепарирующем канале или высокая скорость ввода зерновой массы в пневмоканал под большим углом навстречу воздушному потоку.

В ряде случаев в осадочных камерах сепараторов и аспирационных колонок обнаруживают наряду с небольшим количеством относов нормальное зерно основной культуры. Это обусловлено тем, что зерновой поток, вводимый в пневмоканал при неодинаковой толщине, имеет различное гидравлическое сопротивление, вследствие чего на участках с более тонким слоем зерна воздух проникает в зерновую массу с большей скоростью и уносит годные зерна. В это же время недостаточная скорость воздушного потока через более толстый слой зерна не позволяет выделить легкие примеси.

В аспираторе РЗ-БАБ (рис. 1) и приставном пневмоканале сепаратора А1-БИС-12 эти недостатки устранены. Наиболее совершенным следует считать аспиратор РЗ-БАБ, в котором наряду с совершенной системой подачи зерна в пневмосепарирующий канал имеются хорошие условия регулирования и визуального наблюдения за процессом пневмосепарирования в вертикальном канале.

Технологическая схема аспиратора РЗ-БАБ

Рис. 1. Технологическая схема аспиратора РЗ-БАБ:

1- вибропитатель; 2 - приемная камера для зерна; 3 - регулятор расхода воздуха; 4, 5, 10 - регулировочные винты; 6 - пневмосепарирующий канал; 7 - подвижная стенка пневмосепарирующего канала; 8 - пружины; 9 - питающая щель; 11 - днище вибролотка; 12 - ограничитель днища вибролотка; I - исходное зерно; II - воздух; III - очищенное зерно; IV – относы

Технологическая схема зернового пневмосепаратора РЗ-БСД

Рис. 2 . Технологическая схема зернового пневмосепаратора РЗ-БСД:

1 - горизонтальный материалопровод подачи аэросмеси; 2 - осадочная камера; 3 - вертикальный воздуховод вывода воздуха из пневмосепаратора; 4 - пневмосепарирующий кольцевой канал; 5 - нижняя часть кольцевого пневмосепарирующего канала; 6 - конус сбора и вывода зерна; 7 - патрубок вывода тяжелых относов; 8 - кольцевая щель подсоса воздуха в пневмосепаратор; 9 - регулятор расхода воздуха; 10 - направляющее кольцо; 11 - кольцевой канал поступления зерна; 12 - распределительный конус; 13 - направляющая воронка; 14 - наклонный отражатель; I - аэросмесь; II - тяжелые относы; III - воздух из помещения; IV - запыленный воздух на очистку; V - очищенное зерно

Подача зерна в пневмоканал осуществляется через приемную камеру 2, подвешенную на пружинах 8. Вследствие колебательного движения днища лотка зерновая масса распределяется по всей ширине и при этом происходит расслоение ее частично по плотности. Легкие примеси всплывают в верхние слои, что облегчает удаление их восходящим воздушным потоком в пневмосепарирующем канале 6.

Важное значение имеет правильная регулировка величины питающей щели 9 между днищем вибролотка и подвижной стенкой приемной камеры пневмосепарирующего канала (3. 4 мм). Размер щели, через которую зерновая масса поступает в пневмосепарирующий канал 6, изменяется под действием массы зерна, и его регулируют путем изменения ; натяжения пружины 8. Кроме того, имеется ограничитель 12 максимального размера питающей щели. Приемная камера 2 питающего механизма должна быть заполнена зерном, поэтому воздух может поступать в пневмосепарирующий канал только ниже места ввода зерна, что дает воэможность лучшему использованию воздуха. Этому же способствует практически горизонтальное направление ввода зерна в пневмосепарирующий канал, что достигается регулированием скорости воздушного потока в месте ввода зерна в него. В пневмосепарирующем канале установлена подвижная стенка, используя которую при помощи регулирующих винтов можно установить ширину канала, различную в верхней и нижней частях. Обычно ширину канала в нижней части устанавливают несколько меньше, чем в верхней. Благодаря этому интенсифицируются вынос примесей из зерновой массы, а затем в верхней части канала представляется возможным провести более четкую пневмосепарацию взвешенных в воздухе частиц.

По данным испытаний Горьковской МИС и других организаций, эффективность выделения легких примесей составляет 75. 83%. Установлено, что на эффективность работы аспиратора РЗ-БАБ большое влияние оказывает скорость воздушного потока в пневмосепарирующем канале. Так, при скорости воздуха 7,4 м/с достигнута эффективность выделения легких примесей 100% при начальном содержании 0,01. 0,06%. При этом в относах не содержится полезного зерна. При уменьшении расхода воздуха (скорость в пневмосепарирующем канале до 6,05 м/с) эффективность выделения примесей составила 65.. .80%.

Аспиратор РЗ-БАБ прост в эксплуатации. Все механизмы аспиратора РЗ-БАБ удобны в регулировании, процесс пневмосепарирования легко наблюдается через смотровые окна, расположенные на боковых стенках пневмосепарирующего канала. Однако требуют наблюдения и своевременного обслуживания вибропитатель, а также узлы крепления пружин вибролотка. Недостатком аспиратора РЗ-БАБ является высокий удельный расход воздуха 400.. .450 м 3 / (ч • т).

На мукомольных заводах, оснащенных нагнетающими пневмотранспортными установками, в качестве разгрузителей используют цилиндрические пневмосепараторы РЗ-БСД (рис. 2) , у которых длина пневмосепарирующего канала составляет 3000 мм, а средняя удельная натрузка - 20 кг/см. Это в сочетании с равномерным распределением продукта по длине канала создает условия для высокой эффективности выделения легких примесей. Установлено, что при производительности 6,0 т/ч и массе легких примесей от 0,3 до 0,7% эффективность выделения их достигает 87. 97% при скорости воздуха в пневмосепарирующем канале 5,6. 5,8 м/с.

Технологическая схема пневмосепаратора РЗ-БСД следующая. Аэросмесь (зерно и воздух) поступает в пневмосепаратор по горизонтальному материалопроводу 1. Зерно ударяется о наклонный отражатель 14 и падает в направляющую воронку 13.

Из воронки зерно попадает на вершину распределительного конуса 12 и равномерным слоем поступает в вертикальный кольцевой канал 11 на направляющее кольцо 10, расположенное в нижней части кольцевого канала. При ударе о направляющее кольцо 10 зерно теряет скорость, вследствие своих упругих свойств несколько изменяет направление движения, тормозится поступающим снизу воздушным потоком, в результате чего происходит пневмосепарирование зерновой массы.

В кольцевой канал 4 снизу поступает воздух из помещения (примерно 70. 75%). Поэтому работа по пневмосепарированию зерновой массы происходит одновременно под воздействием двух объемов воздуха поступившего в пневмосепаратор РЗ-БСД вместе с зерном по материалопроводу 1 и через кольцевую щель 8 из помещения в канал 4.

В результате пневмосепарирования тяжелые частицы (зерно), преодолевая встречный поток воздуха, движутся вниз, в конус 6, расположенный под пневмосепаратором РЗ-БСД, а тяжелые относы восходящим потоком воздуха перемещаются в осадочную камеру 2, где вследствие резкого уменьшения скорости воздушного потока осаждаются и выводятся через патрубок 7. Легкие пылевидные частицы уносятся воздушным потоком в вертикальный воздуховод 3, в котором установлен регулятор 9, и поступают для окончательной очистки в устройства пылевой защиты.

По данным испытаний Миргородской МИС, общий расход воздуха в пневмосепараторе РЗ-БСД составил 2150. 2170 м 3 /ч, в том числе 565. 570 м 3 /ч воздуха поступало вместе с зерновой массой по нагнетающему материалопроводу, а остальное количество — из рабочего помещения через кольцевой зазор в нижней части машины (между воздуховодом вывода воздуха из пневмосепаратора и корпусом выхода очи-3 щенного зерна).

Пневмосепаратор РЗ-БСД можно также применять на мукомольных! заводах с внутрицеховым механическим (норийным) транспортом. В этом случае подача продукта будет проводиться не по горизонтальному, а по вертикальному направлению (сверху вниз) в направляющую воронку 13. Поэтому основное количество воздуха для пневмосепарирования (90. 95%) будет поступать через кольцевую щель 8, а также частично через выводное отверстие для основного продукта (зерна).

Читайте также: