Схема автоматизации линии обработки зерна кзс 20ш

Обновлено: 15.09.2024

Перечень чертежей:

- Технологическая схема послеуборочной обработки зерна на формате А1 с обозначением позиций:

Нория приёмная НПЗ - 100

- Машина предварительной очистки МПО-50

- Нория промежуточная НПЗ - 100

- Сепаратор БИС-100

- Нория загрузки сушилки НПЗ – 75

- Сушилка СЗ - 16

- Винтовой конвейер

- Нория разгрузки сушилки НПЗ - 75

- Верхний скребковый транспортёр

- Нижний скребковый транспортёр

- Силоса для хранения зерна 3000 т

Дополнительные материалы: Пояснительная записка на 18 стр.

В пояснительной записке была рассмотрена послеуборочная обработка зерна.

В сельском хозяйстве наиболее широко применяют зерноочистительные сушильные комплексы КЗС-20Ш и КЗС-20Б производительностью 20 т/ч. Производительность зерносушильного оборудования в данных комплексах на 20% ниже паспортной производительности зерноочистительного оборудования и составляет 16 т/ч, что снижает пропускную способность всего оборудования.

Зерноочистительно-сушильные комплексы предназначены для работы в зонах умеренного увлажнения с уборочной влажностью зерна около 20%. Основным сдерживающим фактором в пропускной способности комплекса является недостаточная производительность сушилок при обработке высоковлажного зерна.

Для зон с уборочной влажностью выше 25% рекомендуется использовать зерноочистительно-сушильный комплекс КЗС-20Ш, в котором шахтная сушилка снабжена комплектом дополнительного оборудования КШС-20 для сушки высоковлажного зерна. На таком комплексе можно производить обработку зерна с начальной влажностью до 35%.

Рассмотрена послеуборочная уборка зерна на предприятии.

Начало уборки зерновых в хозяйстве начинают с озимой ржи в середине августа прямым или раздельным комбайнированием. С поля обмолоченное зерно из бункера поступает в кузова грузовых самосвальных автомобилей имеющиеся в хозяйстве. Автомобили везут зерно на весовую тока.

Там машину взвешивает весовщик и заносит в "Реестр приема продукции весовщика" массу зерна, поступающую от каждой машины. Зерно высыпают в бурты на асфальтированные площадки открытого хранения на территории тока. Зерно после комбайнов обрабатывают зерноочистительной машиной ОВП-20А, которая очищает и частично сортирует зерно. Зерновой материал, поданный в приёмную камеру загрузочным транспортёром, последовательно обрабатывается в аспирационных каналах воздушноочистительной части и на решётах, затем шнеком направляется в овсюжный триер, а из него в кукольный триер. Очищенное зерно ссыпается на отгрузочный транспортёр, лёгкие отходы собирают в мешки, остальные падают на землю. Для получения семян зерно дополнительно обрабатывают на комбинированной зерноочистительно-сортировальной машине ОС-4,5А.

Из завальной ямы агрегата зерно по приёмной нории подается на машину предварительной очистки МПО-50. Машина очищает зерно от крупных органических и минеральных примесей (крупных остатков соломы, комков земли).

После неё зерно попадает в бункер отходов и в бункер чистого зерна. Очищенное зерно по промежуточной нории подается в сепаратор БИС-100 и очищается от длинных и коротких примесей. Очищенное зерно после направляется в бункер фуража или очищенного зерна. Далее зерно по нории загрузки сушилки направляется в сушилку СЗ-16 где сушится. Из сушилки уже сухое зерно по винтовому конвейеру подаётся в норию разгрузки сушилки откуда по верхнему скребковому транспортёру в силоса для хранения зерна, а от туда по нижнему скребковому транспортёру снова в норию разгрузки сушилки и уже минуя силоса сразу в погрузочный бункер. Если зерно сухое то в процессе прохода зерном технологической линии, сразу после сепаратора БИС – 100 по нориям уходит в силоса для хранения зерна или сразу в погрузочный бункер. После сушки и очистки зерно засыпается буртом в зернохранилища напольного типа, которые имеются на территории тока.

Выполнен расчет зерноочистительно – сушильного оборудования. Были найдены: плановый валовой сбор зерна – 1689,6 т, среднедневное – 12,52 т и максимальное суточное поступление зерна – 27,54 т, а также расчетная часовая производительность линии – 1,8 т/ч.

Комплекс КЗС-20Ш предназначен для послеуборочной обработки зерновых, зернобобовых и крупяных культур. Комплекс состоит из зерноочистительного и сушильного отделений. Зерноочистительное отделение включает в себя завальную яму 17 (рис. 5.1), автомобилеподъемник 16, загрузочную двухпоточную норию 5, машину предварительной первичной очистки 6, воздушно-решетные машины 4, триерный блок 1… Читать ещё >

- автоматизация технологических процессов и системы автоматического управления

Автоматизация технологических раздел процессов в полеводстве ( реферат , курсовая , диплом , контрольная )

АВТОМАТИЗАЦИЯ ЗЕРНОПУНКТОВ

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ЗЕРНООЧИСТИТЕЛЬНОГО СУШИЛЬНОГО КОМПЛЕКСА

Производственный процесс в полеводстве объединяет такие ТП, как предпосевная подготовка семян, обработка почвы, посев и уход за растениями, уборка урожая, его транспортирование и послеуборочная обработка, хранение продукции. В свою очередь все перечисленные ТП представляют собой совокупность целенаправленных операций, выполняемых мобильными и стационарными машинами и агрегатами.

Наиболее сложными ТП являются очистка и сушка зерна. Необходимость послеуборочной обработки зерна обусловлена тем, что поступающий из комбайна зерновой ворох наряду с зерном содержит до 30% сорных и до 5% соломистых примесей, а влажность зерна в зависимости от климатических условий значительно отличается от допустимой (14%) и иногда достигает 30 %.

Для послеуборочной очистки и искусственной сушки зерна на сельскохозяйственных предприятиях используют стационарные зерноочистительно-сушильные пункты. Эти пункты оснащают зерноочистительными агрегатами типа ЗАВ и очистительно-сушильными комплексами типа КЗС производительностью Ю… Ю0т/ч и вентилируемыми бункерами вместимостью до 100 т. Для очистки и сортирования зернового вороха используют воздушно-решетные и триерные машины, для сушки — зерносушилки шахтного или барабанного типа и установки активного вентилирования.

Каждый агрегат и комплекс, помимо указанных машин, содержит набор транспортеров и норий, зернопроводы и накопительные емкости, устройства для загрузки и разгрузки автотранспорта, воздушные циклоны, щиты и пункты управления машинами. Все машины согласованы по производительности и объединены в единую поточную линию, обслуживаемую одним-двумя операторами.

Объединение машин в поточную линию и их автоматизация позволили повысить производительность обработки зерна в 2…3.

раза по сравнению с использованием этих же машин в разрозненном виде.

Зерноочистительные агрегаты серии ЗАВ выпускают производительностью 10, 20, 40, 50, 100 т/ч. Они предназначены для районов с относительно сухим климатом, в которых влажность зерна из комбайнов не превышает 18%.

Зерноочистительно-сушильные комплексы (КЗР-5, КЗС-10Ш, КЗС-20Ш, КЗС-40Ш, КЗС-50, КЗС-10Б и КЗС-20Б) используют в увлажненных зонах, в которых при уборке влажность зерна превышает 18%. В зонах с влажностью зерна при уборке 18…20% комплексы оборудуют бункерами активного вентилирования БВ-12,5, БВ-25, БВ-50. В зонах с избыточной влажностью на комплексах, в марках которых указана буква Ш, устанавливают шахтные зерносушилки СЗШ-8 и СЗШ-16 производительностью 2,4 и 8 т/ч на сушке продовольственного зерна ["https://referat.bookap.info", 20].

Агрегаты и комплексы поточных линий электрифицированы и автоматизированы. В агрегатах типа ЗАВ 6. 16 электродвигателей суммарной мощностью 16…47 кВт, а в комплексах типа КЗС — 22…34 электродвигателя суммарной мощностью 65… 150 кВт. На агрегатах и комплексах установлены приборы контроля и регулирования технологических параметров: датчики уровня сыпучих материалов, температуры теплоносителя на входе в зерносушилку и выходе из нее, температуры зерна в сушилках и бункерах активного вентилирования; влагомеры для измерения относительной влажности воздуха и влажности зерна; расходомеры зерна; приборы контроля пламени в топке; различные реле; электромагнитные клапаны; конечные выключатели и т. п.

На основе этих технических средств разработаны пульты и станции автоматического управления агрегатами и комплексами послеуборочной обработки зерна, которые автоматически обеспечивают:

последовательность пуска машин поточной линии в направлении, обратном направлению потока зерна, начиная с машины, установленной в конце линии;

остановку всех машин, предшествующих по потоку зерна любой остановившейся машине в линии;

возможность ручного включения и отключения любой машины при наладке без соблюдения технологических блокировок;

программный розжиг топки и контроль ее работы;

контроль температуры теплоносителя и нагрева зерна;

защиту электрооборудования от токов короткого замыкания и перегрузок;

работу разгрузочных устройств шахт и охладительных колонок сушилки;

световую сигнализацию о включении и отключении всех двигателей машин и механизмов, о предельных уровнях зерна в сушилках и технологических емкостях, об отклонении температуры теплоносителя от заданного значения.

Кроме световой предусмотрена аварийно-предупредительная сигнализация, которая срабатывает при аварийной остановке какой-либо машины, при переполнении технологических емкостей, а также при погасании пламени в топке.

Технологические и электрические схемы автоматизации зернопункта рассмотрим на примере наиболее распространенного зерноочистительно-сушильного комплекса КЗС-20Ш. Автоматизация других агрегатов и комплексов выполнена аналогично.

Комплекс КЗС-20Ш предназначен для послеуборочной обработки зерновых, зернобобовых и крупяных культур. Комплекс состоит из зерноочистительного и сушильного отделений. Зерноочистительное отделение включает в себя завальную яму 17 (рис. 5.1), автомобилеподъемник 16, загрузочную двухпоточную норию 5, машину предварительной первичной очистки 6, воздушно-решетные машины 4, триерный блок 1, централизованную аспирационную систему 3, передаточные транспортеры 2, транспортер отходов 19, комплект зернопроводов и блок бункеров: очищенного зерна 22, отходов 21, фуража 20 и резервный 18. Все машины и пульты управления смонтированы на блоке бункеров, которые одновременно являются их несущей конструкцией и емкостями для промежуточного хранения обрабатываемого зерна.

Сушильное отделение представляет собой сушилку СЗШ-16 с двумя шахтами (10 и 12), пять норий (7, 9, 11, 13, 15), охладительные колонки (8 и 14) и станцию управления. Очистительное и сушильное отделения технологически связаны между собой зернопроводами.

Технологией и электрической схемой управления предусматривается возможность работы комплекса по семи различным вариантам: параллельно или последовательно, с участием в работе всех или отдельных машин.

Зерно из кузова автомобиля с помощью автомобилеподъемника 16 выгружают в завальную яму 17, откуда загрузочной норией 5 оно транспортируется в машину предварительной очистки 6, а затем нориями 11 и 13—в шахты сушилки 10и 12. Из сушилки высушенное зерно подается с помощью норий 9 и 15 в охладительные колонки 8 и 14 для охлаждения наружным воздухом, а затем норией 7 направляется в воздушно-решетные машины 4 для дальнейшей очистки и транспортерами 2— на триерные блоки / — для сортирования. Очищенные семена и отходы поступают в соответствующие секции блока бункеров. При влажности зерна до 20% поток зерна разделяется и одновременно проходит через обе шахты. При влажности свыше 20 % весь поток проходит обе шахты последовательно. При параллельной работе шахт зерно нориями 11 и 13 равномерно и одновременно распределяется по двум шахтам. Высушенное и охлажденное зерно норией 7 подается в резер;

Рис. 5.1. Технологическая схема комплекса КЗС-20Ш:

/ — триерный блок; 2— передаточные транспортеры; 3— централизованная аспирационная система; 4—воздушно-решетные машины; 5—загрузочная двухпоточная нория; 6—машина предварительной первичной очистки; 7, 9, 11, 13, 15— нории; 8, 14— охладительные колонки; 10, 12— шахты зерносушилки; 16 — автомобилеподъемник; /7—завальная яма; 18— резервный бункер; 19— транспортер отходов; 20— бункер фуража; 21 — бункер отходов; 22 — бункер очищенного зерна вный бункер 18, откуда самотеком поступает во вторую ветвь загрузочной нории 5.

При последовательной работе шахт зерно из машины предварительной первичной очистки 6 норией 13 направляется в правую шахту 12. Просушенное зерно разгрузочной кареткой выгружается в норию 15 и перемещается в охладительную колонку 14. Охлажденное зерно шлюзовым затвором выгружается из колонки 14 и направляется норией 7 в резервный бункер 18, а затем загрузочной норией 5 подается на очистку.

В воздушных каналах от зерна отделяются легкие примеси и по системе воздуховодов выносятся в осадочную камеру централизованной аспирационной системы 3, где примеси выводятся в секцию отходов, а очищенный воздух вентилятором выбрасывается наружу. В воздушно-решетных машинах зерновая смесь делится на три фракции: очищенные семена, фуражное зерно и отходы. Очищенные семена передаточными транспортерами 2 подаются на триерные блоки 7, где они дополнительно очищаются от длинных и коротких примесей, не отделившихся в воздушно-решетных машинах.

В зависимости от назначения и степени засоренности зерна триерные блоки настраивают на параллельную или последовательную работу цилиндров. Чистые семена и фракции очистки системой зернопроводов направляются в соответствующие бункеры.

В комплексах КЗ С с индексом Ш устанавливаются шахтные зерносушилки типа СЗШ-8 и СЗШ-16 производительностью соответственно 8 и 16 т/ч или с индексом Б — барабанные зерносушилки типа СЗПБ производительностью 2,4 и 8 т/ч на сушке продовольственного зерна.

Рассмотрим технологическую схему зерноочистительно-сушильного комплекса КЗС-20Ш (рис. 1). Комплекс состоит из зерноочистительного и сушильного отделений. Зерноочистительно-сушильное отделение включает завальную яму 17, автомоби- леподъемник 16, загрузочную двухпоточную норию 5, машину предварительной первичной очистки 6, сушилку СЗШ-16 с двумя шахтами 10, 12, пять норий 7, 9, 11, 13, 15, охладительные колонки 8, 14, воздушно-решетные машины 4, триерные блоки 1, централизованную аспирационную систему 3, передаточные транспортеры 2, транспортер отходов 19, комплект зернопроводов и блок бункеров: очищенного зерна 22, отходов 21, фуража 20 и резервные бункеры 18. Все машина и пульты управления смонтированы на блоке бункеров, которые одновременно являются их несущей конструкцией и емкостями для промежуточного хранения обрабатываемого зерна. Очистительное и сушильное отделения технологически связаны между собой зернопроводами.

Зерно из кузова автомобиля с помощью автомобилеподъемни- ка выгружают в завальную яму, оттуда загрузочной норией оно транспортируется в машину предварительной очистки, а затем нориями в шахты сушилки. Из сушилки высушенное зерно подается с помощью нории в охладительные колонки для охлаждения наружным воздухом, а затем норией направляется на ветрорешетные (воздушно-решетные) машины для дальнейшей очистки и транс-

Рис. 1 Технологическая схема комплекса КЗС-20Ш:

--чистое зерно; II — зерно после вторичной очистки; I — зерно после первичной очистки;-----необработанное зерно; -Ф— фураж; -В— воздух; -О— отходы; -С— сухое зерно; 1 — триерные блоки; 2 — передаточные транспортеры; 3 — централизованная аспирационная система; 4 — ветрорешетные машины; 5 — загрузочная двух- поточпая нория; 6 — машина предварительной первичной очистки; 7, 9, 11, 13, 15 — нории; 8, 14 — охладительные колонки; 10, 12 — шахты сушилки СЗШ-16; 16 — автомобилеподъемник; 17 — завальная яма; 18 — резервный бункер; 19 — транспортер отходов; 20, 21,22 — блок бункеров фуража, отходов, очищенного зерна

Автоматизация процессов послеуборочной обработки зерновых портерами на триерные блоки для сортирования. Очищенные семена и отходы поступают в соответствующие секции блока бункеров.

Зерносушилка СЗШ-16 имеет две шахты. При влажности зерна до 20 % поток зерна разделяется и одновременно проходит обе шахты. При влажности свыше 20 % весь поток проходит обе шахты последовательно. При параллельной работе шахт зерно нориями равномерно распределяется по двум шахтам. Высушенное и охлажденное зерно норией подается в резервный бункер, оттуда самотеком поступает на вторую ветвь загрузочной нории.

При последовательной работе шахт зерно из машины предварительной первичной очистки норией направляется в первую шахту. Просушенное зерно разгрузочной кареткой выгружается в норию и перемещается в охладительную колонку. Охлажденное зерно шлюзовым затвором выгружается из колонки и направляется норией во вторую шахту сушилки. После сушки во второй шахте зерно норией подается в охладительную колонку, оттуда через шлюзовой затвор порционно выгружается норией в резервный бункер, а затем загрузочной норией подается на очистку.

В воздушных каналах от зерна отделяются легкие примеси, которые по системе воздуховодов выносятся в осадочную камеру централизованной аспирационной системы. Там примеси выводятся в секцию отходов, а очищенный воздух вентилятором выбрасывается наружу.

В ветрорешетных машинах зерновая смесь делится на три фракции: очищенные семена, фуражное зерно, отходы. Очищенные семена передаточными транспортерами подаются на триерные блоки, где дополнительно очищаются от длинных и коротких примесей, не отделившихся в ветрорешетных машинах. В зависимости от назначения и степени засоренности зерна триерные блоки настраивают на параллельную или последовательную работу цилиндров. Чистые семена и фракции очистки системой зернопроводов направляются в соответствующие бункеры.

Очистку и сортировку зерновой массы в потоке осуществляют в процессе предварительного и окончательного сепарирования на воздушно-решетной машине (рис. 2). Зерновая масса из приемного бункера питателем подается в воздушный канал первой аспирации, где воздушным потоком отделяются и выводятся

Рис. 2 Технологическая схема воздушно-решетной зерноочистительной машины (а), модель (б) и структурная схема (в) зерноочистительной машины как объекта автоматического управления:

0.2 — зерно основной культуры; 0.0 — крупные примеси; 0.7 — очищенное зерно; 0.8 — мелкие примеси; 0.9 — легкие примеси из машины легкие примеси. Затем зерновая масса поступает на решетный сепаратор из четырех колеблющихся решет, расположенных попарно одно над другим под некоторым углом к горизонту Верхние решета (сортировальные) — проходные, т.е. зерно основной культуры через них просеивается, а крупные примеси по ним скатываются (идут сходом) и удаляются из машины. Нижние решета (подвесные) выделяют из потока мелкие примеси, также удаляемые из машины, а зерно основной культуры идет сходом, проходит через воздушный канал второй аспирации, освобождается от оставшихся мелких примесей и, очищенное, покидает машину.

Оборудование комплекса позволяет производить очистку и сушку продовольственных зерновых культур, семенного и фуражного зерна.

Получить предложение

Мы производим

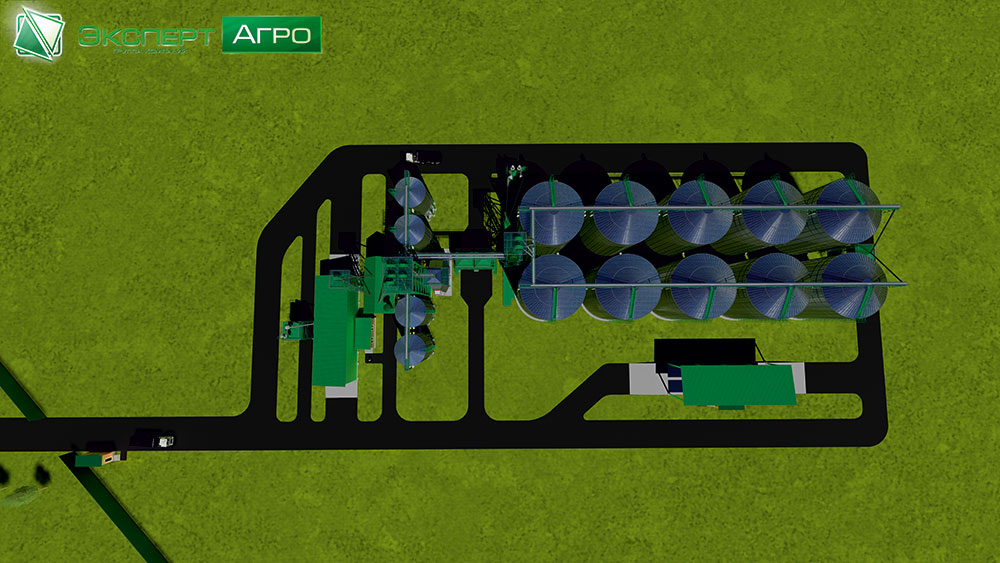

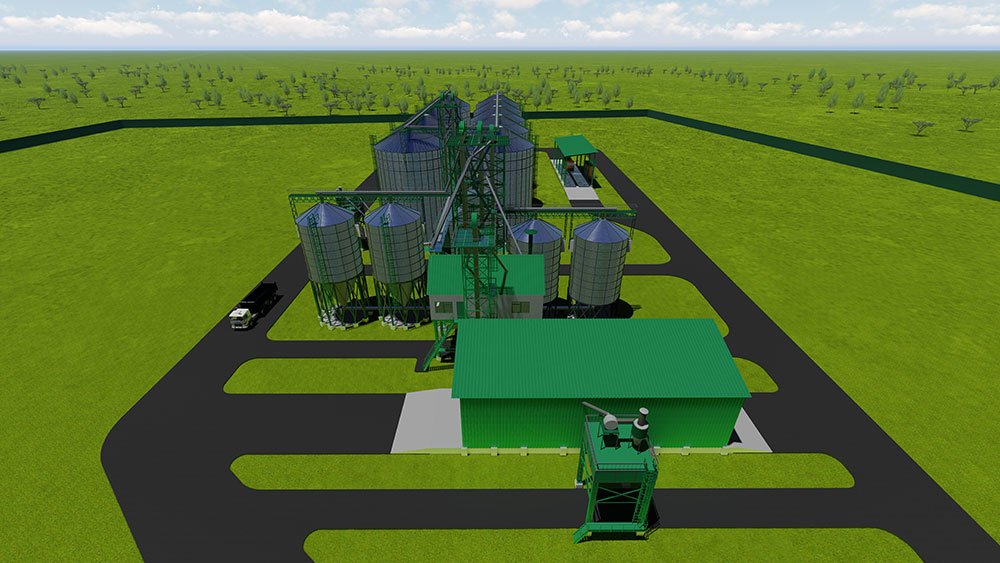

Уже реализованные проекты

- Элеваторы

- Семенные заводы

- Комбикормовые заводы

- Зерноочистительные комплексы ЗАВ и КЗС

- Комбинаты по переработке шрота

- Проектирование

В нашей стране зерноочистительно-сушильные комплексы КЗС-20 часто устанавливаются на заводах и предприятиях, связанных с зернопереработкой, на элеваторах и мельницах.

КЗС-20 оборудованы зерносушилками, приставками или отделениями для очистки семян. Они производят комплексную обработку зерновых культур, могут использоваться для обработки семенного зерна. Сушка зерна на специальном оборудовании выполняется после очистки сырья от примесей. Отметим, что в зерносушилку загружается зерно с влажность, превышающей оптимальную. Зерновой материал высушивается до влажности 14% вентилированием потоками нагретого воздуха.

Оборудование для очистки и просушивания зерновых культур

Зерноочистительно-сушильный комплекс КЗС-20 ─ это сбалансированный по производительности набор машин и оборудования. В комплект КЗС входят зерносушилки, которые работают на природном газе, на твёрдом топливе, на дизельном топливе, а также на других альтернативных видах топива.

КЗС начинается с приёмного отделения. Оно состоит из автомобилеразгрузчика, завальной ямы со скребковым транспортером. Оборудование расположено под навесом и закрыто решеткой.

- Ковшевые транспортёры нории, смонтированные на опорных конструкциях.

- Зерноочистительное отделение. В этой части комплекса размещены машины предварительной очистки и первичной очистки. В них установлены бункеры для сбора различных отходов. Также вмонтированы триерные блоки для сортировки зерновых культур и транспортёры.

- Отделение для сушки сырья.

- Аэрируемые бункера временного хранения, нории, зернопроводы.

- Автоматизированная компьютерная система контроля и управления всем указанным оборудованием.

- Хопперы-зерновозы.

- Комплектуется несколькими силосами для хранения зерна (количество по желанию заказчика).

- Дополнительные механические и самотечные транспортёры.

- Для управления КЗС устанавливается автоматизированная компьютерная система визуализации и контроля над всеми составляющими частями комплекса. Такая система регулирует и поддерживает оптимальные рабочие параметры: уровень продукции в шахтах; необходимую температуру нагрева воздуха и обрабатываемой культуры; влажность продукта на выходе из сушилки.

Работа зерноочистительно-сушильного комплекса КЗС

Следует отметить, что зерносушильные комплексы КЗС позволяют полностью подготовить зерновую массу для последующего использования, переработки и хранения. После сбора урожая все с/г культуры оперативно транспортируются на линии для послеуборочной обработки элеваторов и зернохранилищ. Оборудование КЗС выполняет операции как в комплексе, так и отдельные функции: очистку зерна от сорных примесей, высушивание зерна до норм хранения.

Машина с зерновой смесью устанавливается на автомобилеразгрузчик и происходит разгрузка в завальную яму. Затем ковшовым транспортёром норией зерно подается на агрегат для предварительной очистки. Эта машина отделяет крупные грубые и соломистые примеси от продукта. Очищенная зерновая культура перемещается в зерновую сушилку, а остальная часть поступает в силосное отделение на вентилирование и хранение. В зерносушилке зерновые достигают кондиционной влажности. Зерно, загруженное в зерносушильный комплекс, сушится методом вентилирования с использованием потоков горячего воздуха. Затем оно отправляется в машину первичной очистки от примесей. Очищенная зерновая культура транспортируется в отделение силосов с помощью самотёчного оборудования или загружается в автомашины. Машины вторичной очистки необходимы для дополнительной обработки семенных культур. Зерно, прошедшее все этапы обработки, отправляется на хранение или на заводы для изготовления различной продукции: муки, комбикормов и т.д.

Зерновая сушилка в КЗС-20

КЗС-20 помимо другого оборудования, укомплектован зерновой сушилкой. Это один из ведущих агрегатов, от которого будет зависеть качество и длительность сохранности зерна. Она может работать на дровах, газе или дизельном топливе. На этом комплексе производится предварительная очистка и сушка зерновых культур. Начальная влажностью продукции может быть до 40%. Зерносушилка работает в диапазоне температур от 0 °С до +40 °С. В специальной комплектации машина может работах в условиях от -20 до +40 °С.

Наружные стенки сушилки сделаны двойными для уменьшения тепловых потерь. Дополнительно можно установить теплоизоляционный материал.

Сушилка в составе комплекса вмещает более 60 т зерна, плотность которого составляет 0,75 т/м3. Модульная конструкция состоит из таких основных элементов:

- двух сушильных шахт – коробов из оцинкованной стали;

- подводящих и отводящих воздуховодов из стали;

- воздухонагревателей, радиальных или осевых вентиляторов;

- загрузочной нории и конвейера из оцинкованной стали;

- выгрузного механизма и конвейера.

Средний расход топлива для сушки 1 тонны зерна: газа от 4 до 5 м 3 /т; дизельное топливо от 4 до 5 кг/т.

Как работает зерновая сушилка?

Загрузочный конвейер последовательно заполняет сырьём две сушильные шахты до верхнего уровня бункера. Воздух нагревается в воздухонагревателе и уже тёплый протягивается через шахту с зерновой массой. Секция для охлаждения зерна в нижней части агрегата может быть использована при нагреве и сушке. Затем выгрузной механизм перемещает зерно, доведённое до оптимальной влажности, из сушильной шахты в подсушильный бункер. Далее зерно подается выгрузным конвейером.

Строительство зерносушильного комплекса КЗС

Читайте также:

- Люди начали специально сеять зерно в разрыхленную почву так из собирательства возникло

- Качество свежеубранного зерна подлежащего послеуборочной обработке

- Технология возделывания ячменя дипломная работа

- Принципы очистки и сортировки зерна по физико механическим свойствам

- Влияние фунгицидов на урожайность озимой пшеницы