Технология переработки овса в хлопья

Обновлено: 18.09.2024

Пищевая ценность зерна и продуктов его переработки определяется химическим составом, усвояемостью веществ, образующих их, и колеблется в зависимости от многих факторов. Зерновые культуры, относящиеся к разным семействам, отличаются не только соотношением питательных веществ, но и их составом и свойствами.

Зерно злаков не имеет резких различий по количеству содержащихся веществ, но характеризуется определенными особенностями. Ядро пленчатых культур после удаления цветковой пленки по содержанию основных веществ приближается к химическому составу голозерных злаков. Белки - важнейшие вещества, входящие в состав любой живой клетки. Их содержание в зерне, состав и свойства определяют технологические и пищевые достоинства продуктов переработки зерна.

Так, ржаные и ячменные хлопья богаты пищевыми волокнами, поэтому их хорошо применять для очистки организма, при ожирении, запорах, сахарном диабете. Пектиновые вещества в ржаных хлопьях способствуют выведению из организма токсичных веществ, радионуклидов, пестицидов, а высокое содержание в жирах ячменя и пшеницы токоферолов позволяет рекомендовать ячменные и пшеничные хлопья людям с заболеваниями печени, кожи и беременным женщинам. В пшеничных хлопьях достаточно высокое содержание незаменимых полиненасыщенных кислот, что делает их полезными для нормализации обмена веществ, в частности холестеринового обмена, для улучшения состояния стенок кровеносных сосудов, повышая их эластичность. Особенностью пшенных хлопьев, как и хлопьев гречневых и гороховых, является высокое содержание железа, поэтому они рекомендуются при анемии, как продукт, повышающий содержание гемоглобина в крови. Высокое же содержание каротиноидов в пшенных хлопьях способствует нормальному росту детей, хорошему состоянию кожи и слизистых оболочек, здоровому состоянию роговой оболочки глаз, повышению сопротивляемости организма к инфекциям. Наличие в овсяных хлопьях водорастворимых слизеобразующих полисахаридов дает лечебный эффект и оказывает щадящее воздействие при желудочно-кишечных заболеваниях. Содержание в овсяных хлопьях очень важного в пищевом и диетическом отношении лицина благоприятно влияет на деятельность нервной системы, печени, препятствует развитию атеросклероза. Белки в гречневых хлопьях имеют высокое содержание водо- и солерастворимых фракций, что помогает полностью усваивать продукт организмом человека, а содержание витаминов В1, В2, Н6, РР, Е в хлопьях гречневых - самое высокое по сравнению с другими видами зернопродуктов. Кроме того, гречневые хлопья – богатый источник минеральных веществ, таких как калий, фосфор, марганец, медь и цинк. Все это делает гречневые хлопья продуктом здорового питания, обладающим высокой питательной ценностью, диетическим продуктом, рекомендуемый детям и беременным женщинам. Гороховые хлопья - хороший источник белков растительного происхождения. Так же хлопья гороховые очень удобны в приготовлении, поскольку варятся всего 15 - 20 минут, что в 6 - 7 раз меньше времени варки гороховой крупы, а при варке хлопья превращаются в пюреобразную массу, что облегчает их употребление детьми и пожилыми людьми. Зерновые хлопья остаются полностью естественным продуктом и являются современным видом питания. Хлопья требуют минимального времени варки (до 5-10 минут), а некоторые виды хлопьев не требуют варки вообще, что дополнительно сохраняет питательные и целебные вещества продукта.

При производстве зерновых хлопьев по желанию Заказчика НПО "АГРО-СИМО-МАШБУД" предлагает три различных варианта схем:

Первый вариант: короткая схема - используется только линия плющения. При использовании данной схемы Заказчик приобретает сырье (зерновую крупу 1-го и 2-го номеров) у других поставщиков.

Второй вариант: длинная схема с выработкой всех видов круп на крупозаводе с универсальной взаимозаменяемой технологией (пшеничной, ячневой, гороховой, кукурузной, овсяной) и отбором какой-то части круп 1-го и 2-го номеров (или всей крупы) на производство хлопьев. Особенностью такой технологической схемы является то, что при производстве крупы используется гидротермическая обработка зерна на пропаривателе непрерывного действия и паровых сушилках, что позволяет улучшить не только технологические свойства зерна, но и потребительские достоинства готовой продукции. Улучшение технологических свойств зерна заключается в повышении коэффициентов шелушения зерна и снижении его дробления, что в конечном итоге приводит к увеличению выхода крупы на 5..8%, снижению энергозатрат до 20%.

Третий вариант: наиболее перспективная и экономически целесообразная схема, в которой в качестве сырья используется шелушенное целое ядро. Для его производства используется часть технологической схемы универсального крупозавода, включая участок шелушения. Это значительно увеличивает процент выхода готовых хлопьев по отношению к исходному зерну, поскольку исключает все потери при переработке зерна в крупу, а также потери за счет невозможности использовать мелкие номера круп III, IV и более (Артек) для производства хлопьев.

При производстве овсяных и кукурузных хлопьев или овсяных хлопьев "Геркулес" и "Экстра" используется другое технологическое оборудование, чем в вышеотмеченной технологии (кроме линии плющения) и принципиально может быть построено по таким же трем схемам.

полная схема, при которой в качестве исходного материала используют крупяной овес;

короткая схема, при которой в качестве сырья применяют овсяную крупу, полученную с крупозаводов.

На предприятиях овсяные хлопья производят по короткой схеме. Она более экономична, так как при ее применении значительно сокращаются перевозки сырья (почти вдвое), вывоз кормовых отходов с предприятия и энергозатраты, а значит, и себестоимость готовой продукции, повышается ее конкурентоспособность.

При правильной организации производства хлопья из крупы характеризуются высоким качеством. Вместе с тем жир овса меньше подвержен прогорканию при длительном хранении, чем жир овсяной крупы. Это также влияет на качество овсяных хлопьев, поэтому крупу, предназначенную для производства хлопьев, следует перерабатывать как можно быстрее.

Подготовка зерна к обрушиванию. Овес очищают от сора и зерновой примеси на сепараторе. Затем овес поступает на зерновой рассев, на котором его сортируют на крупную, среднюю и мелкую фракции. Крупная фракция используется для производства овсяных хлопьев, средняя — для толокна, мелкие зерна — отход, применяются как фуражное зерно.

Для удаления пыли и минеральных примесей крупный отсортированный овес промывают в зерномоечной машине. После мойки овес направляют в пропариватель, в котором его 1,5. 2 мин при температуре 100. 110°С пропаривают острым паром. Цель пропаривания — облегчить отделение цветочных пленок от ядра. Пропаривание способствует их набуханию, и цветочные пленки свободно отделяются от ядра. Высокая температура нагрева инактивирует ферменты зерна, особенно гидролитические и окислительные, вызывающие распад и прогоркание жира. Это улучшает сохраняемость и повышает стойкость готового продукта при хранении.

Пропаренное зерно имеет влажность 18. 20 %, поэтому его направляют на сушку до влажности 7. 8 %. При сушке происходит деформация оболочек в результате неравномерности высыхания оболочек и ядра.

После сушки овес охлаждают до температуры 40. 45°С и направляют на триер для отделения зерновой примеси.

Для более полного удаления оболочек перед обрушиванием зерно направляют на зерновой рассев, на котором его сортируют, отделяя мелкую фракцию.

Получение крупы. Крупу получают обрушиванием зерна на наждачных обоечных машинах. Обрушенный овес пропускают через циклон-глобус для отделения лузги и мучели, после чего сортируют на зерновом сепараторе, удаляя крупные примеси и мелочь. Для изготовления хлопьев используют сход с сортировочного и подсевного сит. Мелкая и дробленая крупа являются отходом.

Для окончательной очистки зерна от пыли и лузги зерно дополнительно пропускают через аспирационную систему, а затем через магнитную установку для отделения металлопримесей. Остатки необрушенного овса удаляют пропусканием через падди-машину.

Окончательная очистка овсяной крупы характеризуется наличием примесей, которых должно быть не более 0,5 %, в том числе (%): свободная цветочная пленка — 0,04, необрушенные зерна овса — 0,15, куколь — 0,1, вредные примеси — 0,05.

После окончательной очистки крупу пропаривают в горизонтальном пропаривателе в течение 2. 3 мин до влажности 12. 12,5 %. Увлажненная крупа при дальнейшем расплющивании меньше дробится и крошится. При пропаривании происходит частичная клейстеризация крахмала, которая способствует лучшему усвоению продукта.

В целях равномерного распределения в ядре влаги крупу выдерживают в бункере 25. 30 мин. Выдержка крупы способствует улучшению структуры хлопьев.

Готовые хлопья фасуют на автомате в картонные коробки с внутренним пакетом из подпергамента массой 250. 1000 г.

Подготовка крупы. Поступающую в цех овсяную крупу направляют на зерновой сепаратор для очистки от посторонних примесей, в том числе от ферропримесей, и отделения мелкой и дробленой крупы. На сепараторе устанавливают металлотканые сита с отверстиями следующих размеров (мм): приемочное — 4 х 20, сортировочное — 2,5x20, подсевное — 1,5 х 15.

Сход с приемочного сита, содержащий крупные примеси, направляют в отходы, подсевного сита — мелкая крупа и сечка — также является отходом. Сходы с сортировочного и подсевного сит соединяют вместе и направляют на дальнейшую переработку.

Очищенную крупу подсушивают на ленточном конвейере сушилки до влажности 8 %. Подсушенную крупу более высокого качества пропускают через аспирационную колонку для отделения лузги и обрабатывают на крупоотделительных машинах для отделения необрушенных зерен и зерновой примеси.

Обрушенную крупу вторично обрабатывают на аспираторе и направляют в бункер.

Необрушенная крупа поступает в другой бункер. Ее обрабатывают на шелушильном поставе для снятия оболочки, затем очищают вторично на крупоотделительной машине и соединяют с основной массой. Если необрушенных зерен крупы очень мало, то проводить их очистку нецелесообразно, и зерна идут в кормовые отходы.

Пропаривание и отлежка крупы. Крупу пропаривают в шнековом пропаривателе. Пропаренная крупа темперируется в бункере, затем поступает на плющильные станки.

Плющение крупы, просеивание и охлаждение хлопьев. Крупу расплющивают на вальцовом станке так же, как при полной схеме. Полученные хлопья системой ленточных транспортеров подают на сортировочное сито, где от них отделяется мелочь. Затем хлопья ленточным транспортером передаются в аспирационную колонку для отделения лузги. Одновременно происходит охлаждение хлопьев.

Упаковывание. Готовые хлопья фасуют на автомате в картонные коробки.

Бумага для внутреннего пакета и внешней коробки является паро- и газопроницаемой, поэтому при ее применении создать герметичность не удается.

Целесообразно для упаковки овсяных хлопьев использовать прогрессивные полимерные упаковочные материалы, обеспечивающие лучшую сохраняемость продукта.

Из овса вырабатывают крупу овсяную пропаренную недробленую шлифованную и крупу овсяную плющеную высшего и первого сортов. Кроме того, из овсяной шлифованной крупы высшего сорта вырабатывают овсяные хлопья Геркулес и овсяные хлопья лепестковые, а из овса, очищенного от сорных примесей, щуплых и недоразвитых зерен, вырабатывают толокно.

Овес от сорных примесей, щуплых и недоразвитых зерен очищают двукратным пропуском зерна через сепараторы с последующим пропуском нижних сит сепараторов через сортировочную машину для выделения мелкого овса. Для отбора примесей, отличающихся по длине, применяют триеры, а для разделения двойных зерен, отделения остей и разрушения комочков земли овес пропускают через обоечную машину с абразивным цилиндром и аспиратор.

Отличительной особенностью схем переработки овса в крупу является применение гидротермической обработки в зерноочистительном отделении. Пропаривают овес на горизонтальных пропариватёлях, после чего его сушат в паровых сушилках.

Овес перед направлением в шелушильное отделение делят на сепараторе по крупности на две фракции: крупная — сход с сита 2,2x20 мм и мелкая — проход через сито 2,2x20 мм и сход с сита 1,8х20 мм.

Каждую фракцию овса шелушат раздельно на шелушильных поставах.

После пропуска через шелушильные постава смесь просеивают через сито с отверстиями 0 2 мм для отбора мучки и дробленки, а затем провеивают для отделения лузги. Для отделения ядра от нешелушеных зерен можно применять сортировальные столы (падди-машины) и триеры.

Ядро после крупоотделительных машин направляют на шлифование.

Окончательный контроль крупы после шлифования осуществляют просеиванием ее на сортировочных машинах для отделения крупных примесей, дробленки и мучки.

Овсяную плющеную крупу вырабатывают из целой шлифованной крупы высшего или первого сорта. Для этого недробленую крупу пропаривают и плющат в вальцовом станке. Окружная скорость вальцов 2,5 м/с. Отношение скоростей (дифференциал) составляет 1:1. Количество, рифлей 6—8 на 1 см. В результате плющения поверхность ядра с обеих сторон должна иметь оттиск рифлей.

После плющения крупу пропускают через сортировальные машины для отделения дробленого ядра и мучки.

Овсяные хлопья Геркулес и лепестковые хлопья являются ценным пищевым диетическим продуктом. Вырабатывают их из овсяной шлифованной пропаренной крупы высшего сорта.

Подготовленную к переработке в хлопья крупу пропускают через паровую сушилку, влажность крупы доводят до 9—9,5%.

После сушки крупу снова пропаривают в горизонтальном пропаривателе, доводят ее влажность до 10,5—11,5% и направляют на плющильный станок, в котором установлены гладкие вальцы 0 500 мм и длиной 500 мм. Вальцы вращаются навстречу друг другу с одинаковой скоростью. Расстояние между ними 0,3—0,5 мм.

Расплющенное ядро пропускают через горизонтальную ленточную сушилку, где влажность снижается на 1—1,5%. После сушилки хлопья охлаждают в аспирационных колонках, затем направляют на расфасовку.

Выработка лепестковых хлопьев отличается тем, что крупу до обработки еще раз шлифуют при пониженной скорости дисков. Кроме того, при выработке лепестковых хлопьев для плющения можно применять рифленые вальцы.

Толокно вырабатывается из овса по следующей технологии: очищенный овес поступает в чаны, где выдерживается в воде (температура 35° С) для доведения его влажности до 30%. Затем влажный овес направляют в варочный аппарат и после томления в течение 1,5—2 ч пропускают через паровую сушилку, где высушивают до 5—6%, и охлаждают. Подготовленное таким образом зерно направляют на шелушильный постав. Продукты шелушения направляют на просеивание и на аспирационную колонку, после чего на крупоотделительной машине продукты разделяются на шелушеное и нешелушеное зерно.

Шелушеное зерно размалывают в вальцовых станках, а продукты размола просеивают на металлотканых ситах № 1, 2 и на шелковых № 27 и 29, проходом с которых получают толокно, которое после дополнительного контрольного просеивания направляют на расфасовку.

Нормы качества для крупы овсяной пропаренной недробленой и крупы плющеной следующие: содержание доброкачественного ядра в крупе высшего сорта должно быть не менее 90% и в крупе первого сорта — 98,5%, в том числе битых зерен соответственно 0,5—1%, нешелушеных зерен — не более 0,4 и 0,7%.

В таблице 45 приведены нормы выходов крупы и отходов.

. Мельницы для обработки овса, или так называемые крупорушки, в старой дореволюционной России впервые появились на юге, но ввиду малого спроса на эту крупу производство ее было ничтожно. Оно стало быстро расти только в Советском Союзе, в 30-х гг. этого столетия, на основе современной техники. Имеются заводы, оборудованные новейшими машинами и аппаратами — Воронежский, Челябинский, Костромской и др., которые выпускают овсяную крупу целыми ядрами, в виде дробленки, и могут производить коричневую крупу.

Качество овса, поступающего в обработку, всегда колеблется в очень широких пределах, что требует применения различных приемов в его подготовке. Поэтому принято среднее качество овса: влажность 14%, сорность 2%, пленчатость 28%, мелкий овес 10%.

Весь технологический процесс разбивается на две части — подготовительную и рушильную. В подготовительной части овес освобождают от всех примесей растительного и минерального происхождения, от щуплого зерна, запаривают и подсушивают. В рушильном отделении овес рассортировывают по величине, рушат, отделяя цветочные оболочки, сортируют на ядро или, после дробления (резки), на дробленую крупу и выбивают в мешки.

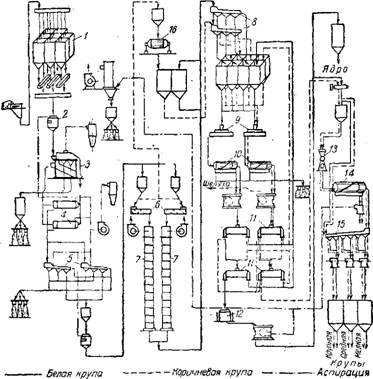

На рис. 2 показана схема технологического процесса овсооб - дирного завода, перерабатывающего в сутки 24 т овса в крупу.

Поступивший из силосов 1 в подготовительное отделение овес йроходит через автоматические весы 2 и поступает на сепаратор

Рнс. 2. Схема технологического процесса овсообдирного завода производительностью 24 т овса в сутки'

3 обычного типа с вентиляторами и металлическими штампованными ситами с отверстиями следующих размеров: приемное 35Х Х.7 мм>второе 25X4 мм и третье 15X1.75 или 1,5 мм. На сепараторе отсеваются грубые примеси (крупный сор, земля, песок, крупное зерно), мелкие же примеси — мелкие зерна и легкие относы через вентилятор попадают на циклон.

После сепаратора, пройдя магнит, овес поступает на триеры 4 с фрезерованными ячейками в 5^ мм для очистки от куколя, мел: кой пшенйчки и других примесей (рис. 3).

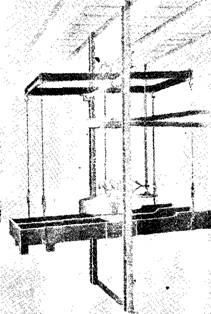

Пройдя триеры, овес поступает на самобалансирующиеся плоские сита 5 (рис. 4) с уклоном 1 : 25 или сортировальные цилиндры. Плоские сита похожи на '

Рассев с таким же движением, но имеют лишь по одному ситу, общей поверхностью в 3 м2. Сито металлическое, штампованное, съемное; в зависимости от требуемой степени сортиров, ки и качества овса размер продолговатых ячей от 1,5 до 1,75X20 мм. Для наибольшей просеваемости продолговатые отверстия расположены в шахматном порядке, что увеличивает интенсивность просевания. а

Рис. 3. Триерный барабан для отделения круглых семян и сечки от целых зерен (общий вид>

На этих аппаратах от основной массы зерна отделяют щуплые, мелкие, пустые, зерна, которые идут как фуражный материал, так как дальнейшая их обработка нерациональна. Нормально этот отход не должен превышать 10% общего Рис. 4. Плоское сито (общий вид)

Количества зерна, поступившёго на первые аесы, а количество зерен в сходе размером меньше 1,75 мм не должно превышать 2—3%.

После предварительной очистки зерно поступает на вторые автоматические весы; по разности между первыми и вторыми весами определяют общее количество отходов, что дает возможность вводить соответствующие поправки при расчете выходов. G автовесов отсортированный овес поступает на горизонтальные пропариватели в, куда подается пар давлением 1,5—2 атм.

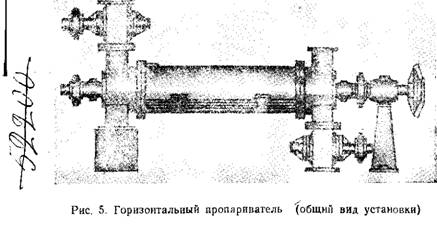

Пропариватель (рис. 5) представляет собой цилиндр с вращающимся внутри его шнеком; он имеет входную и выходную коробки,

Устройство которых позволяет в поступающий в цилиндр овес давать определенное регулируемое количество пара до выхода овса из цилиндра. Количество пара, поступающее для пропаривания, меняется в зависимости от состояния зерна и дальнейшей его обработки.

Зерно находится по, ь действием пара до 1 мин. при температуре пара 100—120°. Влажность зерна после пропаривателя увеличивается на 6—8%. Перемешанное, распаренное и несколько разбухшее зерно выходит из пропаривателя с температурой 75° и влажностью 18—22%. Производительность горизонтальных пропарива - , телей 650 кг/час.

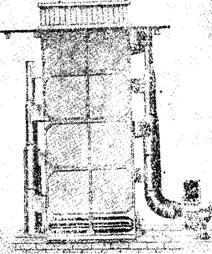

После пропаривателя зерно поступает на паровые вертикальные сушильные колонки 7 (рис. 6), представляющие собой высокие вертикальные шахообразные металлические колонки с расположенными в шахматном порядке рядами паровых трубок. Зерно, заполняя всю сушильную колонку, под влиянием собственной тяжести

Медленно сползает, огибая эти паровые трубки и переворачиваясь, подсушивается и выпускается внизу в сборный шнек. Каждая сушилка имеет эксгаустер, который через специальные каналы отсасывает влажный воздух. Время нахождения овса в колонках регулируют увеличением или уменьшением выпускного отверстия посредством рычажного шибера, перед которым вращается сыповой валик квадратного сечения.

Рис. 6. Вертикальная паровая суЩилка

Давление пара колеблется от 4 до 6 атм, температура в сушильных колонках — от 100 до 145°, в зависимости от дальнейшего процесса обработки. Температура овса, вышедшего из колонок, 45—50°, а влажность 8—10% и ниже. Производительность сушилки с поверхностью нагрева в 54 м2 и высотой 8,8 м равна 700 кг/час. Зерно находится под воздействием тепла 2—3 часа.

Цель пропаривания и сушки овса—облегчение отделения оболочки от ядра; проникновение влаги между ними вызывает разбухание зерна, причем при последующей сушке эта влага быстро превращается в пар, что вызывает отставание оболочки от ядра. При сушке оболочка становится хрупкой, при шелушении легко дробится, и ядро вываливается наружу. Кроме того, процесс пропаривания и сушки уничтожает горечь, свойственную сырому овсу.

Очищенный таким путем, пропаренный и подсушенный, овес подготовлен к дальнейшей обработке и поступает в рушильное отделение. Про-

Цесс рушки проходит тем успешнее, чем равномернее размер зерен, поступающих на камни. Поэтому перед поступлением на рушку все зерно сортируют по величине на 3—4 фракции (сорта).

Рассортированный по величине овес поступает по фракциям в свои закрома. Из закромов каждая фракция идет на свой шелушильный постав (ри

ПРОИЗВОДСТВО СУХИХ ЗАВТРАКОВ

Приготовление солодового сиропа

В пастеризатор с водой, нагретой до 60°, медленно добавляют, перемешивая, ячменную или пшеничную осоложенную и предварительно просеянную муку: на 1000 л воды — 850 кг муки. Смесь подогревается до 71°, …

ПРОИЗВОДСТВО СУХИХ ЗАВТРАКОВ

В. G. ПРЯНИШНИКОВ І1ИЩЕПРОМИЗДАТ t МОСКВА—1949 За годы сталинских пятилеток пищевая индустрия Советского Союза добилась решающих успехов в количественном увеличении продуктов питания, улучшении их качества и расширении ассортимента. I Пятилетний …

Взорванные (вспученные) зерна пшеницы

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Читайте также:

- Почему после двухгодичного возделывания пшеницы на колхозных полях на третий год

- Хлеб ржано пшеничный заварной технология приготовления

- Партия семян озимой пшеницы массой 18т хранится насыпью определить число точечных проб

- Дробленая крупа из твердых сортов пшеницы готовится очень быстро и легко

- Сорт ярового ячменя московский 2