Влияние формы зерен крупного заполнителя на свойства бетона

Обновлено: 07.09.2024

Заполнителями называют рыхлую смесь минеральных зерен природного или искусственного происхождения. В бетоне эти зерна скрепляются вяжущим веществом, образуя прочное камневидное тело. Занимая до 80…85% общего объема бетона, заполнители влияют на технологические свойства бетонной смеси и на качество затвердевшего бетона. Правильно подобранные заполнители позволяют получать экономичный бетон с минимальным расходом цемента.

По крупности различают мелкий заполнитель (песок), состоящий из частиц размерами 0,16…5 мм, и крупный заполнитель (гравий или щебень) с размерами частиц 5…70 мм. В некоторых случаях, например при бетонировании массивных конструкций, применяют щебень или гравий с крупностью частиц до 150 мм.

По происхождению заполнители подразделяют на природные и искусственные. Природные заполнители получают путем добычи и переработки горных пород: гранита, диабаза, диорита, известняка, вулканического туфа, гравия, кварцевого песка, кварцита, мрамора. К искусственным заполнителям относят попутные продукты промышленности (доменные и топливные шлаки, золу ТЭС), а также специально изготовляемые — керамзитовый гравий, щебень из вспученного перлита и многие другие.

Важнейшие показатели качества заполнителей — зерновой состав, форма и характер поверхности зерен, содержание вредных примесей, плотность, прочность и морозостойкость.

Зерновой состав заполнителей решающим образом влияет на получение бетона заданной прочности при минимальном расходе цемента. В бетонной смеси цементное тесто расходуется на обволакивание поверхности зерен и заполнение.промежутков (пустот) между ними. В идеальном случае наименьший расход цемента достигается в том случае, когда и удельная поверхность, и пустотность зерен заполнителя стремятся к минимуму. Удельная поверхность тем меньше, чем больше крупность заполнителя. Так,удельная поверхность смеси зерен крупностью 10…20 мм, взятая из расчета на 1 м3 абсолютного объема заполнителя, составляет 400 м2, для зерен крупностью 2,5…5 мм — 1600 м2, а для пылевидных частиц размером 0,05…0,16 мм — 160 000 м2.

В отличие от удельной поверхности объем пуствт в заполнителе теоретически не зависит от крупности зерен. Для сокращения пустотности заполнителя вводят в его состав зерна меньшего размера, которые заполняют промежутки между более крупными частицами. Однако это увеличивает удельную поверхность заполнителя и, следовательно, может привести к перерасходу вяжущего для обволакивания зерен. Поэтому соотношение между зернами разного размера в заполнителе должно быть оптимальным, при котором объем пустот и суммарная поверхность зерен требуют минимального расхода цемента для получения нерас-слаиваемой бетонной смеси определенной удобоукла-дываемости, а бетон — заданной плотности и прочности.

Зерновой состав заполнителей определяют по результатам просеивания пробы через стандартный набор, включающий в себя 10 сит с отверстиями (мм): 70; 40; 20; 10; 5; 2,5; 1,25; 0,63; 0,315 и 0,16. Граница между мелким и крупным заполнителями проходит по зерну 5 мм. Если надо определить зерновой состав песка, берут сита с размерами отверстий 5…0,16 мм, для крупного заполнителя — 5…70 мм.

После просеивания пробы взвешивают частные остатки на каждом сите и вычисляют их относительное содержание щ в процентах. На каждом сите после просеивания остаются частицы размером, большим размера отверстий данного сита, но меньшим размера отверстий вышележащего, более крупного, сита. Совокупность зерен, размер которых находится в этих пределах, называют фракцией заполнителя. Заполнители поставляют полифракционными, т. е. состоящими из зерен разных фракций, и монофракционными. Например, щебень с размерами зерен 5…40 мм является полифракционным: он состоит из зерен фракций 5…10; 10…20 и 20…40 мм.

Зная частные остатки ait определяют полные остатки на ситах, как сумму частных остатков на данном сите и на сите с большим размером отверстий. Результаты просеивания (полные остатки) сравнивают со стандартными требованиями, представленными в графической или табличной форме.

Форма зерен заполнителя влияет на удобоуклады-ваемость бетонных смесей и раствора. Предпочтительны в этом отношении зерна округлой или кубовидной формы. Пластинчатые, удлиненные, так называемые лещадные, зерна заполнителя укладываются в бетоне в строго ориентированном положении, как правило, горизонтальном. Это делает структуру бетона неоднородной, а его свойства — неодинаковыми в разных направлениях. Поэтому содержание зерен лещадной формы ограничивается стандартами.

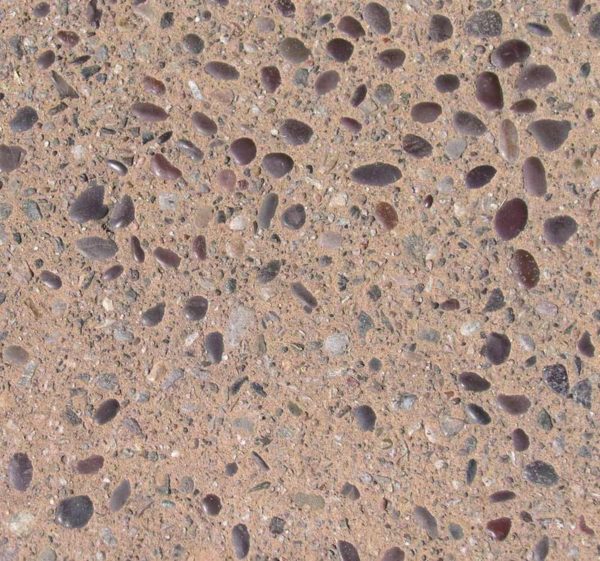

Характер поверхности зерен заполнителей влияет на свойства бетонной смеси и прочность бетона. Бетонная смесь, изготовленная на заполнителях с гладкой поверхностью, например на гравии, обладает хорошей удобоукладываемостью. Смеси на заполнителях с шероховатой поверхностью, в частности на щебне, укладываются хуже, но бетон приобретает большую прочность, чем бетон на гравии. Это объясняется большей площадью поверхности сцепления шероховатого заполнителя с цементным камнем. Некоторые заполнители, в особенности из легких пористых материалов, обладают настолько большой шероховатостью, что затрудняет получение удобоукладываемых смесей.

Вредные примеси, содержащиеся в заполнителях, могут вступать во взаимодействие с цементом, в результате чего в бетоне образуются соединения, снижающие его прочность или вызывающие коррозию. К числу вредных примесей относят включения минералов-сульфатов (гипса, ангидрита), сульфидов, аморфных разновидностей кремнезема и многие другие.

От плотности заполнителей зависит плотность бетона. Для производства тяжелого бетона используют заполнители, изготовляемые из горных пород со средней плотностью 1,8…2,8 г/см3. Применение заполнителей, у которых рш>2,8 г/см3, приводит к необоснованному увеличению массы сооружений. Такие заполнители идут лишь на изготовление специального бетона для защиты от радиоактивных излучений. Заполнители, у которых рт Ч итать далее:

Легкие бетоны

Железобетон

Бетон для монолитных конструкции

Производственные факторы, определяющие качество бетона

Определение состава бетона

Структура и свойства тяжелого бетона

Добавки к бетону и строительному раствор

Вода

Мелкий заполнитель

Бетон и железобетон

Заполнитель, являющийся второй структурной составляющей бетона, по своему качеству должен соответствовать требуемым свойствам бетона (прочности, морозостойкости, объемному весу и т.д.). Использование заполнителя в бетоне позволяет значительно снизить расход цемента для получения необходимого количества бетона и получить соответствующий экономический эффект. Присутствие заполнителей в бетоне значительно улучшает строительно-технические свойства материала, поскольку по сравнению с цементным камнем бетон характеризуется пониженной объемной устойчивостью и долговечностью.

В целом заполнитель в бетоне состоит из двух частей: мелкого заполнителя (песка) и крупного заполнителя. Граница разделения между мелким и крупным заполнителем является чисто условной, и в ряде источников [4] этой границей является размер частиц. Принято считать, что заполнитель с размером частиц менее 0,5 см относится к мел-

Глава 2. Железобетонные опоры

кому заполнителю. При большем размере частиц заполнитель считается крупным.

С точки зрения влияния на свойства бетона оба вида заполнителя играют существенную роль. Однако требования к качеству и характеристикам этих материалов отличаются между собой. К мелкому заполнителю предъявляются в основном два требования: по крупности и степени загрязнения. В частности, для бетона опор контактной сети должен применяться средний и крупный песок с модулем крупности не менее 2, а содержание загрязнителей в нем не должно превышать 2% по весу. Более сложным оказывается влияние на свойства бетона крупного заполнителя. И отсюда более важным является учет всех характеристик и свойств этого заполнителя.

Основным свойством крупного заполнителя является его прочность. При этом следует отметить, что прочность заполнителя должна быть значительно выше марки бетона, так как фактические напряжения, возникающие в местах контакта отдельных зерен заполнителя в массе бетона, могут значительно превышать расчетные сминающие напряжения. В основном прочность и упругость заполнителя зависят от его состава, текстуры и структуры. В настоящее время известно и применяется много видов заполнителя как естественного, так и искусственного происхождения. Из заполнителей искусственного происхождения наиболее часто используются заполнители группы гранитов, получаемых путем дробления горной породы в дробилках. Заполнители этой группы, а чаще всего гранитный щебень, используются и для изготовления опор контактной сети. Прочность исходной породы этой группы заполнителей составляет в среднем 200 МПа, что позволяет выполнять отмеченное выше соотношение между маркой бетона и прочностью заполнителя для всех марок бетона, используемых для изготовления опор контактной сети.

Для прочности бетона важное значение имеют форма и характер поверхности заполнителя. Эти две характеристики крупного заполнителя наиболее заметное влияние оказывают на прочность бетона при изгибе, что важно для изгибаемых опор контактной сети, и в меньшей степени — на прочность при сжатии. Для получения требуемой прочности бетона необходимо использовать заполнитель с угловатой формой и шероховатой поверхностью. Более шероховатая поверхность зерен обеспечивает лучшее сцепление между заполнителями и цементным камнем, а значительная площадь поверхности угловатого заполнителя способствует возникновению больших сил сцепления между цементным камнем и заполнителем.

Кроме формы и характера поверхности заполнителя, важное значение имеет крупность его зерен. Чем они крупнее, тем меньше их поверхность, требующая увлажнения при приготовлении бетонной смеси.

Глава 2. Железобетонные опоры

Это значит, что применение крупного заполнителя снижает водопотрсбность бетонной смеси и поэтому для установленной удобоукладываемости и жирности смеси водоцементное отношение может быть снижено и, соответственно, повышена прочность бетона. Однако, как показывают исследования [5], такое снижение водопотребности и повышение прочности бетона наблюдается только при крупности зерен заполнителя до 25мм. При большей крупности заполнителя хотя и наблюдается снижение водопотребности, но прочность бетона не увеличивается. Кроме того, имеются и конструктивные ограничения по размеру зерен заполнителя. В армированных конструкциях наибольшая крупность заполнителя не должна превышать 1/3 — 1/5 толщины изделия. Таким образом, принятая для бетона железобетонных опор контактной сети крупность заполнителя в пределах до 20мм с отмеченных позиций является оптимальной.

Важной характеристикой заполнителя, влияющей на эксплуатационные качества бетона, является также коэффициент его температурного расширения. Обычно, чем выше этот показатель у заполнителя, тем он выше у бетона, что влечет за собой несколько последствий. Во-первых, при этом необходимо учитывать содержание заполнителя в бетонной смеси и состав бетонной смеси в целом. При значительном коэффициенте температурного расширения бетона могут появляться существенные температурные перемещения конструкций, а также из-за различий и коэффициентах температурного расширения арматуры и бетона могут формироваться дополнительные внутренние напряжения в конструкциях. Второй аспект температурного расширения заполнителя состоит в том, что при значительном отличии коэффициентов температурного расширения заполнителя и цементного камня и при больших колебаниях температуры среды могут появляться неодинаковые температурные деформации составляющих бетона. Это приведет к нарушению сцепления между зернами заполнителя и окружающим его цементным камнем. Для исключения отрицательного влияния на состояние бетона значительной разницы коэффициентов температурного расширения заполнителя и цементного камня, как показывают расчеты, эта разница не должна превышать величину 5,4-10 -6 *1/град [6]. При этом необходимо иметь в виду, что значительные различия в коэффициентах температурного расширения между составляющими бетона встречаются только в случае использования заполнителей, характеризующихся очень низким температурным расширением. К числу таких заполнителей относятся некоторые разновидности гранитов, что необходимо учитывать при подборе состава бетона с такими гранитами для изготовления опор контактной сети.

При оценке свойств и качества заполнителей следует учитывать также возможные отрицательные последствия для свойств бетона, связан-

Глава 2. Железобетонные опоры

ные с вредными примесями, встречающимися в заполнителе. К этим примесям прежде всего следует отнести различные загрязнения, которые препятствуют нормальному процессу гидратации цемента. К числу таких загрязнений относятся остатки распада растительности или органического ила. К другой категории относятся примеси, образующие на поверхности зерен оболочки, препятствующие образованию хорошего сцепления между заполнителем и цементным камнем. К этой категории примесей относятся глинистые, илистые и пылевидные частицы в заполнителе. Наконец, одной из нежелательных примесей в заполнителе являются его активные кремнеземистые составляющие, вступающие в реакцию со щелочами цемента. Реакция начинается с взаимодействия щелочных гидроокисей, полученных из щелочей натрия и калия, и кремнеземистых минералов заполнителя. В результате образуется гелеобразное вещество, состоящее из силикатов щелочных металлов, которые увеличивают объем заполнителя и разрушают контактную зону заполнителя и цементного камня. Для уменьшения влияния вредных органических и неорганических примесей их содержание в заполнителе следует ограничивать или промывать заполнитель. Для уменьшения воздействия щелочей на заполнитель целесообразно ограничивать содержание частиц активного кремнезема в заполнителе и уменьшать влияние щелочей путем введения в цемент тонкоизмельченного реакционно-способного кремнезема.

Заполнители в составе бетонной смеси занимают около 80% объема и тем самым оказывают большое влияние на все свойства бетона, а так же на его стоимость и долговечность.

Влияние заполнителей на свойства бетона

Использование заполнителей в бетонной смеси позволяет не только улучшать технические свойства бетона, но и экономить на расходе цемента, а цемент в свою очередь является один из самых дефицитных и дорогих компонентов.

При использовании высокопрочного заполнителя в бетоне образуется жесткий скелет, который увеличивает его прочность и уменьшает величину деформации под нагрузкой. Так же уменьшается и ползучесть бетона – это такой вид деформации, который возникает при высокой и длительной нагрузке бетонной конструкции.

Кроме того заполнители позволяют увеличить долговечность бетонной конструкции путем уменьшения усадки готового бетона. При твердении цементного камня, происходит его усадка, которая достигает 2 мм на метр толщины бетонной конструкции. И самое опасное в таких деформациях это то, что при возникновении неравномерной усадки резко возрастает внутреннее напряжение бетонной конструкции, которые в будущем могут вызвать микротрещины.

Использование заполнителей в бетоне позволяет уменьшить его усадку в несколько раз по сравнению с усадкой цемента. В момент твердения бетона и набора прочности, заполнители, входящие в его состав, воспринимают на себя усадочные напряжения, тем самым позволяя их уменьшить.

Любые виды пористых заполнителей позволяют улучшить теплотехнические свойства бетона. Такие заполнители чаще принимают в составе легких бетонов, так как сам заполнитель имеет малую плотность он, тем самым уменьшает плотность легкого бетона и увеличивает его пористость, что позволяет уменьшить теплопроводность готовой бетонной конструкции.

А в специальных видах бетона заполнители являются необходимым компонентом, так как придают таким бетонам их специальные свойства. К специальным видам бетонам относятся жаростойкие, кислотостойкие, морозостойкие, для радиационной защиты и другие.

Но еще большую роль заполнители играют в силикатных бетонах. Все дело в том, что зерна заполнителя вступают в непосредственное взаимодействие с вяжущим веществом и поэтому свойства конечного бетона во многом зависят от минералогического состава и удельной поверхности зерен заполнителя.

Учитывая все те преимущества и улучшения свойств, которые заполнитель придает бетону, не удивительно, что общая стоимость заполнителей составляет от 30% до 50% от общей стоимости бетонной или железобетонной конструкции. Поэтому в некоторых ситуациях стараются использовать более и дешевые и легкодоступные заполнители для того, чтобы снизить общую стоимость строительства. Кроме того более доступные местные заполнители в районе строительства позволяют снизить количество транспортных перевозок и тем самым ускорить процесс строительства объекта.

Поэтому самой важной задачей технологии бетона, является правильный подбор заполнителей и их разумное использование.

Зерновой состав заполнителя

Заполнители бывают двух видов: крупный и мелкий. К крупному заполнителю относятся щебень и гравий, это заполнители с крупностью зерен более 5 мм. К мелкому заполнителю относятся пески, естественные или искусственные.

Так как разные заполнители в разных объемах по-разному влияют на все свойства бетона, то к этим заполнителям предъявляются некоторые требования, которые учитывают данное влияние.

Любой заполнитель является зернистым материалом, который представляет собой совокупность всех зерен. И для каждого из заполнителей имеется ряд общих закономерностей.

Самое большое влияние на свойства бетона влияет зерновой состав, а так же чистота и прочность заполнителя.

Зерновой состав – это показатель, который определяет содержание в заполнителе зерен разного размера. Для того чтобы определить зерновой состав конкретного заполнителя, нужно взять небольшой объем заполнителя для пробы и просеять его через стандартные сита, величина отверстия которых варьируется от 14 до 70 мм.

Пустотность заполнителей

Пустотность заполнителей – сумма объема пустых мест в ситуации, когда например крупный заполнитель насыпан сам на себя, без каких-либо дополнительных компонентов.

Пустотность при этом может составлять от 20% до 50%, что по понятным причинам, очень много. Поэтому в составе бетонной смеси используют несколько видов заполнителей с разной крупностью зерен.

К примеру, при смешивании песка с гравием, можно с уверенностью сказать, что пустотность в данном случае минимальна, так как те пустоты, которые образуют зерна гравия, легко заполняться зернами песка.

Щебень с большим содержанием зерен неправильной формы (лешадном и игловатом) при применении его в бетонной смеси, особенно для тонкостенных железобетонных конструкции, не обеспечивает необходимую плотность бетона. Использование такого щебня увеличивает стоимость железобетонных конструкций за счет перерасхода цемента, повышения брака изделии, трудоемкости изготовления, снижения коэффициента использования формовочного оборудования.

С другой стороны, известные трудности в технологии получения щебня кубообразней формы вызвали стремление у ряда исследователей обосновать возможность применения щебня с повышенным содержанием зерен неправильной формы без ущерба для качества бетона и бетонной смеси 1-2. К сожалению, проведенные исследования ограничились испытаниями щебня с различным содержанием зерен лещаднон формы в стандартных бетонных образцах. В этом случае не вызывает сомнений возможность обеспечения требуемого коэффициента уплотнения и однородности бетонной смеси, и влияние формы зерен щебня на свойства бетона и бетонной смеси резко не ощущается.

Иное положение создается при бетонировании тонкостенных железобетонных конструкций. При формовании их (даже при продолжительной вибрации) лещадные и игловатые зерна плохо происходят через арматурную сетку, в результате образуются раковины, каверны, которые, естественно, снижают качество готовых изделий. Поэтому для таких конструкций приходится проектировать составы бетона с высоким содержанием растворной части, повышенной удобоукладываемостью и в некоторых случаях идти на снижение максимально допустимого размера зерен щебня. Однако даже и такие меры не всегда приводят к положительному результату.

По данным, полученным в лабораторных условиях, на стандартных бетонных образцах перерасход цемента при применении щебня с содержанием зерен неправильной формы в количестве 25—100% составляет соответственно 3—12%. При содержании в щебне 50% зерен неправильной формы использование его без ущерба для качества бетонирования большинства железобетонных конструкций, даже при очень высоких расходах цемента, становится практически невозможным. При содержании лешадных и игловатых зерен в количестве 25—30% перерасход цемента для многих конструкций достигает 15% и более, что существенно сказывается на экономике.

Нам представляется, что в дальнейшем более правильной характеристикой, вероятно, явится показатель, определяющий степень приближения формы зерен щебня к кубической или шарообразной.

Ниже излагаются некоторые способы улучшения формы зерен щебня на существующих дробильных машинах.

Большинство дробильных машин (шнековые, конусные, валковые) разрушают горные породы раздавливанием. Это способствует образованию в продуктах дробления большого количества зерен и игловатой формы Дробильные машины, разрушающие породы коротким ударом (молотковые и роторные дробилки), обеспечивают образование в продуктах дробления зерен щебня правильной формы.

На основании комплекса исследований. проведенных институтом ВНИПНеруд, в табл. 1 дается характеристика продуктов дробления различных дробильных машин при переработке гранитов. гравия и карбонатных пород.

Из данных табл. 1 видно, что дробилки ударного действия обеспечивают получение зерен щебня правильной формы.

Однако эти данные нельзя рассматривать как ПОСТОЯННУЮ характеристику, присущую указанным машинам. При переработке горных пород, различных по физико-механическим свойствам, количество зерен неправильной формы в продуктах дробления меняется в широких пределах, однако сравнительные данные во всех случаях говорят в пользу дробилок ударного действия.

Выпускаемые нашей промышленностью конусные и короткоконусные дробилки обеспечивают, в основном, производство заполнителей бетона. Они могут применяться также и на последних стадиях дробления изверженных и абразивных горных пород

Поскольку в продуктах дробления этих машин содержится значительное количество зерен неправильной формы, в настоящей работе рассматриваются способы исправления их с целью доведения лещадности до количеств, допускаемых государственными стандартами.

Вопросами исправления фермы зерен бетонного щебня занимаются институты ВНИИНеруд, ВНИИСтрондормаш, Союздернии и др.

Институт ВНИИНеруд считает, что для исправления формы зерен щебня из высокопрочных и абразивных порол можно применять дробилки ударного действия. Как показали экспериментальные работы, более перспективными дтя пели грануляции являются отбойноцентпобежные дроби тки типа OIUI-50 и СШД-100, выпускаемые Яеиноватским машиностроительным заводом (рис. 1). Техническая характеристика этих машин дана в табл. 2.

При переработке в дробилках ударного действия (предназначенных, в основном. для дробления неабразивных и малоабразивных пород) изверженных и абразивных пород имеет место большой износ ее рабочих органов. Поэтому их целесообразно использовать в этом случае как грануляторы.

Этой работе соответствует износ бил, не превышающий 2,5—3 г на 1 т перерабатываемого материала. Следует учесть, что в определении работы при грануляции взяты максимальные величины куска и степень сокращения, а поэтому и показатель износа в 3 а на 1 т будет наибольшим.

Рассматривая данные в таблицах 4 и 5. представляется возможность простым расчетом подобрать необходимый режим работы дробилки ОЦД-1О для уменьшения лешавности в продуктах дробления конусных дробилок. Например, для исправления формы зерен щебня из гранодиоритов надо, чтобы ротор дробилки делал 200 оборотов в 1 мин; щебня из гранита — 300 об/мин и щебня из гравия — выше 350 об/чин.

Группировка подобного сырья основывается на следующих факторах:

- Величина зерен. По данному критерию выделяют заполнители: Крупные. В данную группу входят материалы с зернами размером более 5 мм. Примером таких материалов являются щебень и гравий. Они различаются формой зерен. Щебень состоит из зерен угловатой формы, гравий – элементов окатанной и округлой формы.

- Мелкие. Мелкий заполнитель — песок, величина зерен которого не больше 5 мм.

-

Природные. Такие материалы могут быть получены тремя способами:

-

Добыча непосредственно на месторождении. Такие заполнители сразу могут применяться для приготовления раствора из бетона.

Виды наполнителей

Заполнители для растворов и бетонов можно классифицировать по назначению:

- Для тяжелых или легких бетонов;

- Декоративных;

- Теплоизоляционных;

- Кислотостойких и других видов специальных материалов.

Кроме того все существующие виды заполнителя можно поделить на два типа:

Теперь подробней рассмотрим предназначение каждого.

Мелкий

Использование мелкого наполнителя необходимо для уменьшения пустот между частицами крупного заполнителя. От того насколько удачно будут расположены частицы, зависит то, насколько крепким получится бетон.

Мелкий заполнитель для бетона состоит из мельчайших частиц. Преимущественно, в качестве мелкого заполнителя используют песок. Основным его достоинством является минимальный размер крупиц, который составляет 0,16-5 мм, а также высокая плотность — 1,8 г/см3.

Песок существует двух типов:

- Природный – полученный в результате разрушения горных пород естественным путем;

- Искусственный – полученный в результате специальной обработки горной породы.

Чаще всего используют природный песок следующих видов:

- Слюда;

- Кварцевый песок;

- Кальцит;

- Полевой шпат.

На фото — кварцевый песок

Для определения качества песка необходимо обратить внимание на такие моменты как:

- Минеральный и зерновой состав;

- Наличие вредных примесей.

Зерновой состав заполнителя определяют при помощи набора сит с разными размерами ячеек. Конечно, весь песок просеивать не обязательно, одного-двух килограммов будет вполне достаточно. Крупных зерен в его составе должно быть не более 5 процентов, кроме того, в нем не должны присутствовать частицы более 10 мм.

Контрольные лабораторные сита для песка

В итоге можно сказать, что крупность заполнителя бетона является важным моментом, который влияет на качество бетона. Поэтому при его использовании необходимо, следить за процентным соотношением размеров частиц. Мельчайших крупинок вроде пыли должно быть не более трех процентов, а фракций размером 0,16 – не более 10 процентов.

Обратите внимание! Содержание глины в песке способно уменьшить морозостойкость бетонной конструкции. Поэтому песок перед использованием принято очищать путем промывки.

При использовании природного песка необходимо также обращать внимание на содержание примесей в составе. Иногда встречается наполнитель с органическими добавками, использование которого приводит в будущем к разрушению цемента. Наличие таких примесей определяется цветовым методом.

Надо сказать, что существуют безусадочный бетон на мелком заполнителе, в который добавляют специальные смеси и полимерную фибру. Особые свойства материал получает благодаря применению мельчайших фракций наполнителя. Фибра в этом случае повышает прочность бетона.

Гравий для бетона

Крупный заполнитель

Наиболее распространенные крупные заполнители – это гравий и щебень.Их частицы должны находиться в пределах 5-70 мм. Однако, размеры во многом зависят от типа бетона. К примеру, крупность заполнителя для тяжелого бетона, используемого для массивных конструкций, может составлять вплоть до 150 мм.

Если выбирать между щебнем и гравием, то лучше отдать предпочтение щебню, так как в гравии чаще бывают различные примеси. Щебень же получают искусственным путем, за счет дробления горных пород, поэтому он лишен таких недостатков.

Совет! Как правило, в строительстве применяют настолько прочный бетон, что его обработка становится сложной задачей. Для ее решения используют алмазный инструмент, в частности зачастую применяется резка железобетона алмазными кругами или шлифовка алмазными чашками.

В отличие от гравия, зерна щебня обладают угловатой формой, приближенной к кубической.Благодаря шероховатости, такие частицы лучше сцепляются с цементом.Поэтому, для получения высокопрочных бетонов используют исключительно щебень.

Чтобы проанализировать качество крупного наполнителя, надо определить его минеральный и зерновой состав. Кроме того, следует обратить внимание на степень прочности исходной породы. Она должна в 2 или хотя бы в 1,5 раза превышать прочность бетона соответствующей марки.

Обратите внимание! От морозостойкости наполнителя будет зависеть морозостойкость всей бетонной массы.

Требования к заполнителям бетона

Занимая собой внушительную часть объема бетона, заполнители оказывают большое влияние на его характеристики. Поэтому к таким материалам предъявляют определенные требования. Они заключаются в следующем:

- В заполнителях (крупных и мелких) соотношение зерен разного размера должно попадать в определенные пределы. Другими словами, любой заполнитель должен обладать определенным зерновым (гранулометрическим) составом. Данное требование обуславливается необходимостью максимального насыщения строительного раствора зернами заполнителя. Для определения пропорций различных по величине зерен в материале используются сита с ячейками разного размера. Исследуемый заполнитель делится на фракции. Полученные показатели сравниваются с требованиями стандарта.

- Любой заполнитель для бетонного раствора не должен оказывать негативного влияния на процесс затвердения цемента или ухудшать прочность и долговечность застывшей смеси. Для выполнения данного требования специалисты определяют степень прочности, морозостойкости, устойчивости к разнообразным физическим и химическим воздействиям заполнителей, а также их минеральный состав и особенности их зерен.

- Заполнители должны обладать определенной степенью чистоты. Илистые, пылевидные частицы обволакивают поверхность зерен материала, снижая их способность сцепляться с цементом. Это негативно сказывается на качественных характеристиках бетона. Поэтому доля пыли и глинистых частиц в крупнофракционном заполнителе не должна превышать 1%.

Исследования заполнителей выполняются методом отбора проб. В ходе такой работы из материала специалисты берут определенное число частных проб. Результаты исследования этих проб усредняются и распространяются на весь объем исследуемого заполнителя.

Зерновой состав заполнителя

Заполнители бывают двух видов: крупный и мелкий. К крупному заполнителю относятся щебень и гравий, это заполнители с крупностью зерен более 5 мм. К мелкому заполнителю относятся пески, естественные или искусственные.

Так как разные заполнители в разных объемах по-разному влияют на все свойства бетона, то к этим заполнителям предъявляются некоторые требования, которые учитывают данное влияние.

Любой заполнитель является зернистым материалом, который представляет собой совокупность всех зерен. И для каждого из заполнителей имеется ряд общих закономерностей.

Самое большое влияние на свойства бетона влияет зерновой состав, а так же чистота и прочность заполнителя.

Зерновой состав – это показатель, который определяет содержание в заполнителе зерен разного размера. Для того чтобы определить зерновой состав конкретного заполнителя, нужно взять небольшой объем заполнителя для пробы и просеять его через стандартные сита, величина отверстия которых варьируется от 14 до 70 мм.

Применение заполнителей для бетона

Каждый вид заполнителя придает строительному раствору определенные свойства, что обеспечивает его применение в определенных случаях. Очень важно правильно подбирать составляющие бетона, чтобы получить раствор с определенными техническими параметрами. Подбор таких материалов осуществляется с учетом многих аспектов, в том числе вида используемого бетоносмесителя. При его выборе учитывается также его предназначение, будь то улучшение прочности, придание раствору стойкости к теплу и жару или химическому воздействию агрессивных веществ. При необходимости возведения сооружений, стойких к радиационному излучению, используется антирадиационный заполнитель. При создании ограждений, эстетически привлекательных сооружений и фасадов применяется декоративный бетонный заполнитель. Распространенные заполнители – щебень, гравий и песок – применяются при создании большинства видов бетонных растворов. Объясняется это тем, что такие материалы придают смеси необходимые качественные и прочностные характеристики.

Материалы для производства легких бетонов на пористых заполнителях

В качестве вяжущего для легких бетонов применяют все виды цементов и другие вяжущие не ниже М 300. Желательно использовать высокоактивные вяжущие, расход которых на 1 м3 бетона будет меньше, чем малоактивных вяжущих. Цементный камень в легких бетонах является самой тяжелой частью их, и сокращение расхода цемента введет к снижению объемной массы бетона.

Исходя из необходимости получения бетонной смеси требуемого качества минимальные расходы вяжущего на 1 м3 легких бетонов должны быть не меньше величин, приведенных в табл. 7.

В случае применения высокоактивных цементов, когда требуемая прочность бетона может быть достигнута при малых расходах вяжущего для увеличения количества цементного теста в бетонную смесь необходимо вводить тонкомолотые добавки. В бетоны низких марок с малым расходом вяжущего (а иногда и с недостаточным расходом мелких фракций заполнителя), характеризующихся низкой удобоукладываемостью, желательно вводить гидрофобизирующие поверхностно-активные добавки (мылонафт и др.).

Минимально допустимый расход вяжущего в зависимости от вида легкого бетона

| Вид бетона | Минимально допустимый расход вяжущего, кг/м3 бетона | |

| общий | в том числе цемента | |

| Теплоизоляционный | 100 | 80 |

| Конструктивно-теплоизоляционный неармированный | 125 | 100 |

| Конструктивно-теплоизоляционный и конструктивный армированный | 225 | 150 |

Для приготовления легких бетонов используют природные и искусственные пористые заполнители. В зависимости от формы и характера поверхности пористые заполнители делят на щебень, состоящий из кусков неправильной формы с открытыми порами на поверхности, и гравий, представляющий собой смесь зерен округлой формы с гладкой и оплавленной поверхностью. Применяют крупный заполнитель (щебень и гравий), состоящий из зерен 5-40 мм (с зернами более 40 мм заполнитель из-за малой его прочности использовать не рекомендуется), крупный пористый песок с размерами зерен 1,2-5 мм и мелкий пористый песок с размерами зерен менее 1,2 мм.

В зависимости от насыпной объемной массы (кг/м3) в сухом состоянии пористые заполнители делят на марки от 100 до 1200. Наиболее легкие заполнители применяют для теплоизоляционных бетонов, тяжелые — для конструктивно-теплоизоляционных и конструктивных бетонов. Для конструктивных бетонов допускается частичная или полная замена пористого песка тяжелым песком.

Для легких бетонов используют природные пористые горные породы вулканического и осадочного происхождения. Наибольшее применение из пористых горных пород вулканического происхождения получили следующие их виды.

образовалась в результате быстрого остывания насыщенной газами лавы и поэтому характеризуется губчатым строением. Встречаются пемзы с крупнопористой и мелкопористой структурой. Крупнозернистые пемзы обеспечивают получение конструктивно-теплоизоляционных бетонов с объемной массой в высушенном состоянии 500-1200 кг/м3 и прочностью 0,1-7,5 МПа (10-75 кг/см2). Мелкопористую пемзу, как более тяжелый заполнитель, применяют для конструктивных бетонов с объемной массой 1500-1800 кг/м3 и прочностью 7,5-40 МПа (75-400 кг/см2).

Вулканические шлаки

относятся к излившимся обломочным породам. В зависимости от условий залегания встречаются вулканические шлаки с различной объемной массой исходной горной породы. Легкие вулканические шлаки применяют для конструктивно-теплоизоляционных бетонов объемной массой в сухом состоянии 600-1400 кг/м3 и прочностью 1-10 МПа (10-100 кг/см2), а более тяжелые — для конструктивных бетонов с объемной массой 1600-1800 кг/м3 и прочностью 10-20 МПа (100-200 кг/см2).

Вулканические туфы

, получившиеся в процессе уплотнения вулканического пепла, и

туфовые лавы

, образовавшиеся в результате попадания вулканического пепла и песка в расплавленную лаву до ее остывания, в зависимости от условий образования характеризуются различным количеством и величиной пор. Крупнопористые вулканические туфы и туфовые лавы с прочностью при сжатии менее 10-15 МПа (100-150 кг/см2) используют в конструктивно-теплоизоляционных и конструктивных бетонах прочностью 5-20 МПа (50-200 кг/см2) с объемной массой 1300-1800 кг/м3, а более плотные породы — для конструктивных бетонов прочностью до 40 МПа (400 кг/см2) с объемной массой 1600-1800 кг/м3.

Из осадочных пород чаще всего используют пористые известняки

и

известковые туфы

, состоящие в основном из углекислого кальция с объемной массой исходной породы от 1200-1300 кг/м3 до 1600-1900 кг/м3 с прочностью при сжатии 1-20 МПа (10-20 кг/см2). Известковые туфы и ракушечники используют для конструктивно-теплоизоляционных и конструктивных бетонов объемной массой в сухом состоянии 1400-1800 кг/м3 и прочностью от 3,5 до 20 МПа (35-200 кг/см2).

Искусственные пористые заполнители делят на две группы: отходы промышленности и специально изготавливаемые заполнители.

К отходам промышленности относятся:

топливные шлаки

, представляющие собой продукты сжигания кускового угля в промышленных и других топках. Шлаки являются наиболее дешевыми заполнителями, но в большинстве из них содержится значительное количество частиц несгоревшего угля, извести, растворимых солей и других примесей, вредно влияющих на атмосферостойкость бетона (морозостойкость и др.). Лучшими по технологическим свойствам являются антрацитовые и хорошо спекшиеся каменноугольные шлаки. Объемная масса бетонов на топливных шлаках составляет 1200-1800 кг/м3;

пористые металлургические шлаки

— кусковые материалы, образуюшиеся в результате естественного охлаждения расплавов металлургических шлаков, содержащих повышенное количество газов. Из-за колебаний химического состава шлакового расплава и изменения условий его охлаждения в отвалах завода структура и свойства образующихся шлаков могут колебаться в значительных пределах. В качестве заполнителей используют не распадающиеся со временем чаще всего из-за полиморфных превращений C2S при медленном охлаждении шлаки с насыпной объемной массой не более 1000 кг/м3 и объемной массой в куске не более 1700 кг/м3. Так как бетоны с заполнителями из пористых доменных шлаков обладают повышенной объемной массой и теплопроводностью, их применяют главным образом для конструктивных бетонов.

Из специально изготавливаемых пористых заполнителей наибольшее распространение получили:

шлаковая пемза

— пористый материал, получаемый вспучиванием расплавов металлургических шлаков путем их быстрого искусственного охлаждения;

— материал, получаемый спеканием топливных шлаков и зол, а также углесодержащих шахтных и других глинистых пород на решетках агломерационных машин;

— пористый сыпучий материал, образующийся в процессе обжига при температуре 900—1000° С дробленых водосодержащих вулканических стекол (перлитов, обсидианов, витрофиров и т. п.). При нагревании исходная порода интенсивно вспучивается, образуя легковесный заполнитель с насыпной массой 50-300 кг/м3, характеризуемый хорошими теплоизоляционными качествами. Из-за невысокой прочности получаемых бетонов перлиты используют главным образом для теплоизоляционных бетонов.

К пористым заполнителям предъявляют следующие требования:

Важнейшие свойства пористых заполнителей, применяемых для легких бетонов

насыпная объемная масса крупного заполнителя не должна превышать 1200 кг/м3, а мелкого — 1300 кг/м3;

в каждой фракции крупного заполнителя количество зерен с размерами выше наибольшего и ниже наименьшего не должно быть более 10%, а полусумма полных остатков на контрольных ситах с наибольшим и наименьшим размерами зерен данной фракции должна составлять 30-60% по объему;

морозостойкость крупных наполнителей, используемых в бетонах, не защищенных от внешних атмосферных воздействий, должна обеспечивать получение бетона требуемой проектом марки по морозостойкости;

прочность искусственных пористых заполнителей — не менее требуемой нормами, прочность исходной породы природных заполнителей — не менее 50% от требуемой прочности бетона, а коэффициент размягчения при использовании в конструктивных бетонах — не менее 0,8, а в конструктивно-теплоизоляционных — 0,7;

содержание серы в заполнителях, применяемых в железобетоне, не более 2%, а количество водорастворимых сульфатов — 1% по массе (в пересчете на SO3);

содержание в мелкой фракции песка пылевидных частиц размером менее 0,14 мм, обладающих свойствами активной минеральной добавки, допускается до 40% по объему.

Читайте также: