Контроль точности углов и посадки конусов

Обновлено: 05.07.2024

1.1. Степень точности инструментальных конусов обозначается допуском угла конуса заданной степени точности по ГОСТ 8908 и определяется предельными отклонениями угла конуса и допусками формы поверхности конуса, числовые значения которых указаны в табл. 1 .

Длина измерения угла конуса L, мм

Предельные отклонения угла конуса, мкм, на длине конуса

Допуски формы конуса, мкм

2. Отклонения и допуски по степеням точности АТ4 и АТ5 указаны только для наружных конусов.

Пример условного обозначения конуса Морзе 3, степени точности АТ8:

То же, метрического конуса 160, степени точности АТ7:

То же, укороченного конуса В18, степени точности АТ6:

Морзе В18 АТ6 ГОСТ 9953-82

(Измененная редакция, Изм. № 1, 2, 3).

2.1. Предельные отклонения размеров наружных конусов должны соответствовать указанным на черт. 1 и в табл. 2.

Предельное отклонение, мм

1, 2, B10, B12, В16, 2

Длина l 2 , l 4 - по h16; толщина лапки b - по h 13; размеры лапки d 3 , с, е - по h15.

Примечание . Допуск симметричности в радиусном выражении плоскостей лапки конуса - 0,05 мм. Допуск зависимый.

(Измененная редакция, Изм. № 1, 2).

2.2. Предельные отклонения размеров внутренних конусов должны соответствовать указанным на черт. 2 и в табл. 3 и 4.

Предельное отклонение, мкм

Ширина окна g конусов

Диаметр цилиндрической проточки d 5 ( d ) - по Н11, расстояние от торца до окна l 6 - по h 16, длина окна h - по Н16, длина l 5 - по Н16.

1. Размер d относится только к укороченным конусам.

2. Допуск симметричности в радиусном выражении плоскостей окна конуса - не более 0,08 мм. Допуск зависимый.

(Измененная редакция, Изм. № 1, 2, 3).

2.3. Допускаемое смещение z торца втулки относительно плоскости диаметра D не должно превышать величин, указанных в табл. 4.

0, 1, 2, 3, В7, B10, B12, В16, В18, В22, В24

(Измененная редакция, Изм. № 1).

Номера пунктов настоящего стандарта

Средства контроля и их техническая характеристика

Точность проверяемых конусов

1. Внешний осмотр

Лупа с увеличением 4-6 ´ по ГОСТ 25706

АТ4, АТ5, АТ6, АТ7, АТ8

2. Контроль угла наружных конусов

Синусная линейка 1-го класса по ГОСТ 4046 с расстоянием между роликами L = 300 мм; плита поверочная 0-го класса точности по ГОСТ 10905; концевые меры 1 - 2 класса по ГОСТ 9038; головки измерительные типа 1ИПМ по ГОСТ 28798

АТ4, АТ5, АТ6, АТ7, АТ8

Синусная линейка 1-го класса по ГОСТ 4046 с расстоянием между роликами L = 200 мм; плита поверочная 0-го класса точности по ГОСТ 10905; концевые меры 1 - 2 класса по ГОСТ 9038; головки измерительные по ГОСТ 18833 с ценой деления не более 2 мкм

Наклонный стол (черт. 3); плита поверочная 0-го класса точности по ГОСТ 10905; головки измерительные по ГОСТ 18833 с ценой деления не более 2 мкм

Синусная линейка 1-го класса по ГОСТ 4046 с расстоянием между роликами L = 100 мм; плита поверочная 0-го класса точности по ГОСТ 10905; концевые меры 1 - 2 класса по ГОСТ 9038; головки измерительные по ГОСТ 18833 с ценой деления не более 2 мкм

Универсальный прибор для контроля конусов (черт. 4)

АТ4, АТ5, АТ6, АТ7, АТ8

Пневматические приборы (черт. 5)

Прибор с двумя линейками (черт. 6); щупы

Прибор с двумя отсчетными устройствами (черт. 7)

АТ4, АТ5, АТ6, АТ7, АТ8

3. Контроль угла внутренних конусов

Универсальный прибор для контроля конусов (черт. 8)

Пневматические приборы (черт. 9)

4. Контроль прямолинейности образующих наружных конусов

Универсальный прибор для контроля конусов (черт. 4)

АТ4, АТ5, АТ6, АТ7, АТ8

Прибор для контроля прямолинейности образующих наружных конусов (черт. 10)

Конусы с допуском прямолинейности образующей более 4 мкм

Лекальная линейка ЛД 0-го класса по ГОСТ 8026

Конусы длиной до 200 мм с допуском прямолинейности образующей более 2 мкм; конусы длиной свыше 200 мм с допуском прямолинейности образующей более 5 мкм

5. Контроль прямолинейности образующих внутренних конусов

Универсальный прибор для контроля конусов (черт. 8)

6. Контроль круглости наружных конусов

АТ4, АТ5, АТ6, АТ7, АТ8

7. Контроль круглости внутренних конусов

8. Комплексный контроль

Калибры конические, специальная краска

9. Контроль размеров l1 и l3 наружных конусов

Конические калибры - втулки

АТ4, АТ5, АТ6, АТ7, АТ8

10. Контроль смещения торца втулки относительно плоскости диаметра D внутренних конусов

Конические калибры - пробки

11. Контроль симметричности плоскостей лапки наружных конусов

Конические калибры - втулки

АТ4, АТ5, АТ6, АТ7, АТ8

12. Контроль симметричности плоскостей окна внутренних конусов

Конические калибры - пробки

13. Измерение размеров l2, l4

Измерительная линейка по ГОСТ 427

АТ4, АТ5, АТ6, АТ7, АТ8

14. Измерение размеров d3, с, е, l6, h, l5, b, g

15. Контроль размера d5(d)

Калибры-пробки по ГОСТ 2015 с удлиненной ручкой

Примечание . Черт. 3 - 14 не определяют конструкцию приборов и типы отсчетных устройств.

(Измененная редакция, Изм. № 1).

3.2. Допускается применять, кроме указанных в табл. 5 , другие, вновь разработанные или находящиеся в применении средства контроля, прошедшие метрологическую аттестацию в органах метрологической службы и имеющие погрешности измерения не более:

а) при измерении линейных размеров - величин, указанных в ГОСТ 8.051;

б) при измерении угла конуса:

- для конусов степени точности АТ4 - 35 %,

- для конусов степеней точности АТ5 и АТ6 - 30 %,

- для конусов степеней точности АТ7 и АТ8 - 25 % от допуска на угол конуса;

в) при измерении прямолинейности образующей и некруглости - 30 % от допуска на проверяемый параметр.

Примечание . При получении дробных значений погрешностей измерения округление производить до 0,5 мкм при допуске до 20 мкм и до 1 мкм при допуске свыше 20 мкм.

(Измененная редакция, Изм. № 2).

3.3. Контроль конусов степеней точности АТ4 и АТ5 должен производиться в помещении с температурой воздуха 20 ± 5 ° .

Скорость изменения температуры не должна превышать 1 град/ч.

3.4. Перед контролем размерных параметров должен быть произведен осмотр внешнего вида конусов. Конусы, на поверхностях которых имеются забоины, черновины, коррозия, дальнейшему контролю не подлежат.

3.5. Измерение угла конуса и прямолинейности образующей должно производиться на длине конуса L , указанной в табл. 1 ; участки у краев конической поверхности длиной, равной 2 - 3 мм, не контролируются. Измерение должно производиться не менее чем в двух осевых сечениях, расположенных примерно под углом 90 ° .

3.6. Круглость конусов должна измеряться в сечении, отстоящем от диаметра D не более чем на 2 мм.

3.5, 3.6. (Измененная редакция, Изм. № 2).

3.7. Погрешность угла конуса калибров для настройки приборов по пп. 3.10.3 , 3.10.4 , 3.10.5 и 3.11.2 не должна превышать 2/3 допуска на рабочие калибры соответствующих степеней точности.

3.8. Приборы по пп. 3.10.2, 3.10.3, 3.10.5 и 3.11.2 для измерения угла конуса должны быть снабжены отсчетными устройствами с ценой деления не более 1 мкм и пределами измерения не менее ± 50 мкм. При измерении конусов с допуском на угол конуса более 40 мкм должны применяться отсчетные устройства с ценой деления не более 2 мкм и пределами измерения не менее ± 100 мкм.

3.9. Приборы по пп. 3.12.1 и 3.12.2 могут быть снабжены, кроме отсчетных, записывающими устройствами.

3.10. Контроль угла наружных конусов

3.10.1. При измерении угла наружных конусов на синусной линейке или с помощью наклонного стола 1 (черт. 3 ) величину отклонения угла определяют по разности показаний отсчетного устройства 2 в крайних точках образующей на длине конуса, указанной в п. 3.5 .

При измерении с помощью наклонного стола угол наклона стола 2 a должен быть равен номинальному значению угла конуса с точностью 5 ² .

3.10.2. При измерении угла конуса наружных конусов на универсальном приборе для контроля конусов (черт. 4 ) с помощью установочного устройства 1, расположенного на синусной линейке 2, конус устанавливают так, чтобы вершина наконечника измерительного устройства при перемещении стола 3 проходила через образующую конуса и при этом показания отсчетного устройства 4 в крайних точках образующей на длине конуса, указанной в п. 3.5 , были одинаковыми.

Наклонив синусную линейку 2 на угол, равный номинальному углу конуса, перемещая стол 3, определяют показания отсчетного устройства 4 для противоположной образующей конуса.

Величину отклонения угла конуса следует определять по разности показаний отсчетного устройства 4 в крайних точках образующей на длине конуса, указанной в п. 3.5.

Допуск прямолинейности хода стола на всей длине перемещения должен быть не более 0,5 мкм, а погрешность установки синусной линейки на угол не более 1 ² .

(Измененная редакция, Изм. № 2).

Отсчет показаний производят по шкале пневматического отсчетного устройства.

Настройку отсчетных устройств пневматических приборов следует производить по калибру (п. 3.7).

3.10.4. При измерении угла конуса наружных конусов на приборе с двумя линейками (черт. 6 ) конус вставляют между линейками 1, прижимая его к одной из них, и по зазору, образующемуся с противоположной стороны конуса, определяют отклонение угла конуса; зазор должен располагаться со стороны малого диаметра конуса. Величину зазора между образующей конуса и рабочей поверхностью линейки прибора определяют с помощью щупа или образцов просвета.

Осевое сечение проверяемого конуса должно находиться между рабочими поверхностями линеек.

Допуск плоскостности рабочих поверхностей линеек прибора - 1,5 мкм.

Настройку прибора производят по калибру (п. 3.7).

(Измененная редакция, Изм. № 2).

3.10.5. При измерении угла конуса наружных конусов на приборе с двумя отсчетными устройствами (черт. 7 ) конус кладут на поверхность стола 1 и вводят под наконечники 2 отсчетных устройств 3, расположенных в крайних точках образующей на длине конуса, указанной в п. 3.5 . Разность показаний отсчетных устройств определяет величину отклонения угла измеряемого конуса.

При настройке прибора оба отсчетных устройства устанавливают на нуль по калибру (п. 3.7) или по блокам концевых мер длины 1 - 2 класса по ГОСТ 9038.

Отсчетные устройства должны быть снабжены наконечниками НГЦ-Д5 ´ 8 0-го класса по ГОСТ 11007.

Образующие наконечников должны быть параллельны опорным поверхностям стола. Допуск параллельности образующих наконечников - 0,5 мкм на длине наконечника.

Опорные поверхности стола 1 должны лежать в одной плоскости с точностью 0,5 мкм.

(Измененная редакция, Изм. № 1, 2).

3.11. Контроль угла внутренних конусов

Отсчет показаний производят по шкале пневматического отсчетного устройства.

Настройку отсчетных устройств пневматических приборов производят по калибру (п. 3.7).

3.12. Контроль прямолинейности образующих наружных конусов

3.12.1. При измерении прямолинейности образующих наружных конусов на универсальном приборе для контроля конусов (черт. 4 ) с помощью установочного устройства 1 конус располагают так, чтобы вершина наконечника измерительного устройства при перемещении стола 3 проходила через образующую конуса и при этом показания отсчетного устройства 4 в крайних точках образующей на длине конуса, указанной в п. 3.5 , были одинаковыми.

Стол с измеряемым конусом перемещают относительно измерительного наконечника и отмечают показания отсчетного устройства по всей длине конуса.

Величину отклонения от прямолинейности образующей следует определять как наибольшую разность показаний отсчетного устройства по всей длине образующей.

Отсчет показаний производят по шкале отсчетного устройства с ценой деления не более 0,2 мкм.

3.12.2. При измерении прямолинейности образующих на приборе для контроля непрямолинейности образующих наружных конусов (черт. 10 ) конус прижимают к установочным призмам 7, вследствие чего его образующая располагается параллельно направлению перемещения каретки измерительного устройства 2 с измерительным наконечником 3.

Каретку 2 перемещают относительно конуса и отмечают показания отсчетного устройства на всей длине конуса. Величину отклонения от прямолинейности образующей следует определять как наибольшую разность показаний отсчетного устройства по всей длине образующей.

Отсчет показаний производят по отсчетному устройству с ценой деления не более 0,5 мкм.

Допуск прямолинейности хода стола по всей длине перемещения - 0,5 мкм.

Для оценки величины просвета следует пользоваться образцами просвета.

3.13.1. Измерение прямолинейности образующих внутренних конусов на универсальном приборе для измерения конусов (черт. 8) следует производить аналогично измерению наружных конусов (см. п. 3.12.1).

(Измененная редакция, Изм. № 2).

3.14. Указанные в пп. 3.10.1, 3.10.2, 3.10.4, 3.10.5 и 3.12.2 допускаемые погрешности относятся к приборам, предназначенным для контроля наиболее точных конусов, указанных в табл. 5.

Для контроля конусов с более грубыми допусками погрешности приборов могут быть расширены, но при этом погрешности измерения не должны превышать величин, указанных в п. 3.2.

Калибр сопрягают с проверяемым конусом и поворотом калибра не более чем на 1/4 оборота при нажатии вдоль оси достигают того, что краска растирается в местах плотного прилегания сопрягаемых поверхностей, образуя пятно контакта.

Годными считаются конусы, при контроле которых пятно контакта располагается со стороны большого диаметра.

Круговые разрывы в пределах пятна контакта не допускаются.

Рекомендуемые толщины слоя краски и размеры пятна контакта приведены в приложении 1.

Для оценки толщины слоя краски следует пользоваться образцами, приведенными в приложении 2.

Для проверки надежности комплексного контроля по краске рекомендуется периодически его результаты сопоставлять с результатами поэлементного контроля.

3.16. Контроль размеров l 1 и l 3 наружных конусов производят с помощью калибров-втулок по рискам, нанесенным на плоскости контрольного среза (черт. 11 а), или по контрольным плоскостям уступа на торце калибров-втулок (черт. 11 б).

Размер z определяет допускаемое предельное отклонение размеров l 1 и l 3 .

3.17. Контроль смещения торца втулки относительно плоскости диаметра D внутренних конусов производят с помощью калибров-пробок по рискам, нанесенным на их поверхности (черт. 12 ).

Размер z определяет величину допускаемого смещения торца втулки относительно плоскости диаметра D .

Затем к плоскостям А калибра прикладывают лекальную линейку в направлении, перпендикулярном к оси конуса. При этом лекальная линейка должна касаться обеих плоскостей А.

При сопряжении конических поверхностей плоскости лапки на калибре и плоскости окна во втулке не должны соприкасаться.

3.18, 3.19. (Измененная редакция, Изм. № 2).

Толщина слоя краски при контроле конусов калибрами не должна превышать значений, указанных в таблице.

Нормирование точности углов призматических элементов деталей, конических поверхностей и сопряжений

Классификация расположенных под произвольным углом призматических элементов деталей и конических деталей и соединений.

Углы деталей делят по пространственной форме этих элементов на

- призматические с углами, образованными плоскостями

- конические элементы Угловые размеры бывают

- независимыми (фаски, скосы, наклонные поверхности, штамповочные и литейные уклоны)

- угловыми параметрами.

Углы координируют оси отверстий, но реже встречаются угловые размеры, влияющие на эксплуатационные свойства.

Особыми свойствами конических соединений являются:

- самоцентрируемость деталей;

- регулируемость характера сопряжения;

- простота обеспечения герметичности;

- в неподвижных соединениях передают большие вращающие моменты.

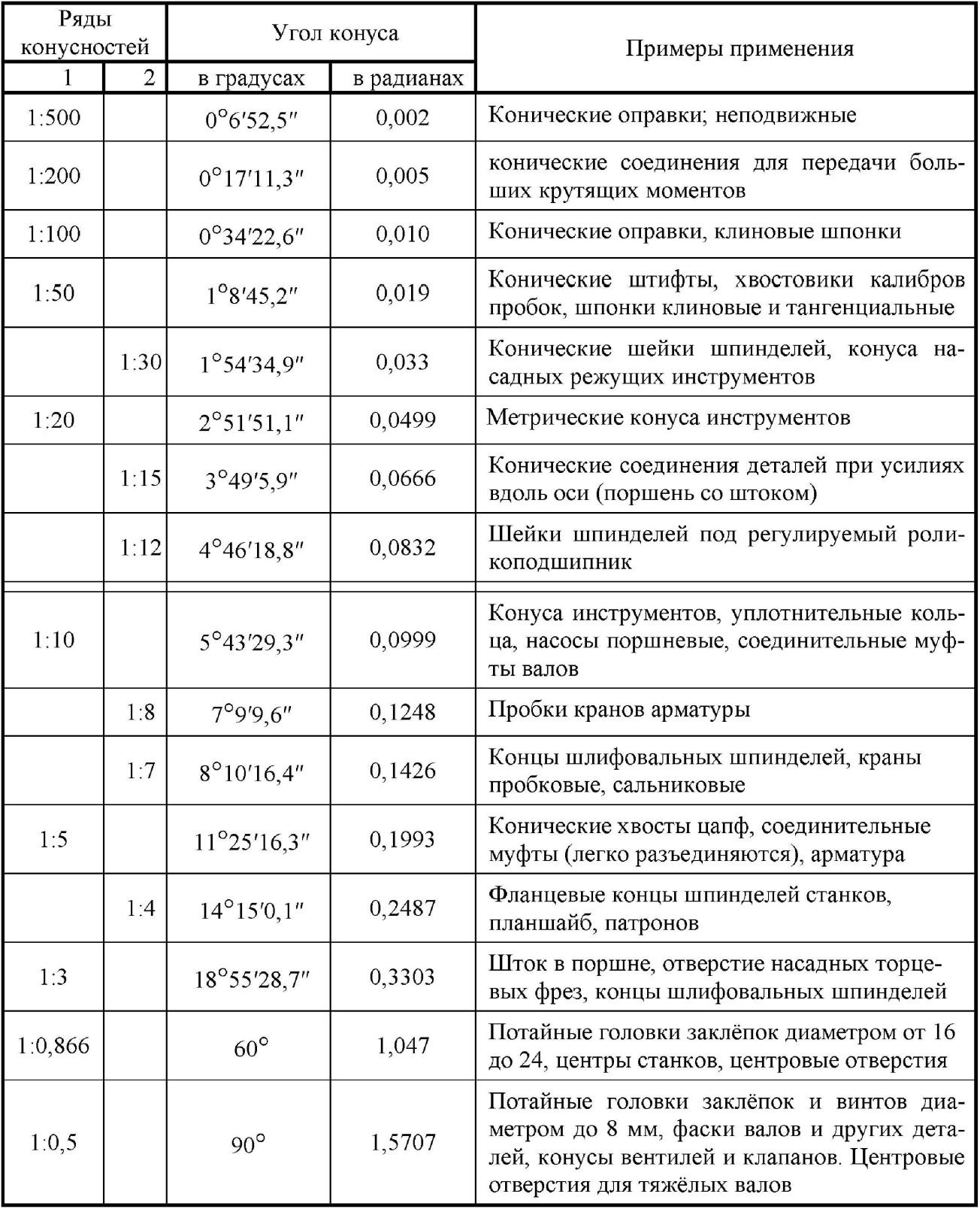

1. Нормальные углы, нормальные конусности и углы конусов

Углом в плоскости называют геометрическую фигуру, образованную двумя лучами, выходящими из одной вершины.

Двугранный угол — фигура в пространстве, состоящая из двух плоскостей (граней), выходящих из одной прямой (ребра) и часть пространства между ними.

Для угловых размеров, не связанных расчетными зависимостями с другими принятыми размерами установлены три ряда нормальных углов

- 1-й ряд включает 8 значений: 0°; 5°; 15°; 30°; 45°; 60°; 90° и 120°.

- 2-й ряд включает 16 значений: причем дополнительные 8 значений вставлены в промежутки между значениями 1-го ряда: 0°30′; 1°; 2°; 3°; 8°; 10°; 20° и 75°.

- 3-й ряд включает 43 значений: причем 22 дополнительных значения вставлены между значениями 2-го ряда и добавлено пять значений, превышающих 120°, а именно 135°; 150°; 180°; 270° и 360°.

В соответствии с принципом предпочтительности первый ряд имеет приоритет перед вторым, второй перед третьим.

Для призматических деталей, кроме нормальных углов ГОСТ 8908—81 допускает применять шесть стандартных уклонов S от 1 : 500 до 1 : 10.

Уклон в этих случаях представляет собой отношение перепада высот (H — h) точек наклонной стороны от второй (базовой) стороны к расстоянию L между местами их измерения:

S = (H — h)/L = tgβ.

Допуски углов призматических элементов деталей и углов конусов установлены ГОСТ 8908—81.

Угловые допуски задаются в зависимости от номинальной длины конуса (при конусности С ≤ 1 : 3) или в зависимости от длины образующего конуса L1 (при С > 1 : 3, т. е. для а >30°); для призматических элементов деталей — всегда в зависимости от длины меньшей стороны угла, обозначаемой L1.

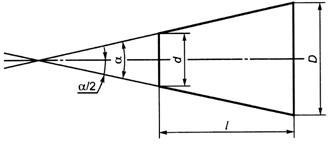

Угол конуса α – гол между образующими в продольном сечении конуса.

Конусность С – отношение разности диаметров в двух поперечных сечениях конуса к расстоянию между этими сечениями.

Примечание 1 — Конусность является безразмерной величиной.

2. Углы конусов нормальных конусностей

Допуски углов, степени точности, интервалы определяющих размеров, выражение допусков в угловых и линейных единицах.

Угловые допуски задаются в зависимости от длины меньшей стороны угла. Установлено 17 степеней точности, обозначаемых в порядке убывания точности цифрами 1, 2, …, 17. В технической документации номер степени проставляют после условного обозначения допуска угла.

Точность угла зависит от длины его сторон. При малой длине сторон трудно добиться высокой точности, а при больших сторонах большие отклонения формы сторон.

Установлено 13 интервалов длин меньшей стороны угла до 2500 мм.

Допуск угла АТ — разность между наибольшим и наименьшим предельными значениями угла. Допуски даны в нескольких вариантах. Исходными являются значения АТα, в микрорадианах, виде линейных величин АТh (для призматических элементов) и ATD (для конических поверхностей). Основное распространение имеют значения допусков углов АТ′α в градусах, минутах, секундах.

При обозначении допуска угла нужной точности к обозначению допуска угла АТ добавляется номер степени точности: АТ7, АТ12.

Поля допуска — это область, в пределах которой может находиться реальная образующая угла. Положение полей допусков угловых размеров не установлено. Есть три основных варианта расположения полей допусков:

Возможны варианты с двумя положительными или отрицательными отклонениями, ассиметричное отклонение с разными знаками и др.

3. Выбор норм точности угловых размеров

Допуски углов назначаются в зависимости от номинальной длины меньшей стороны угла, так как чем меньше длина, тем труднее изготовить и измерить угол:

Виды допусков углов: а) допуск угла; б) — конусность С 1:3

АТа — в угловых единицах рад; мкрад;

ATh; Atd — допуски угла в метрической системе единиц (мкм).

- ATh — длина противолежащего отрезка на перпендикуляре к стороне угла на расстояние L от вершины угла (рис 3а и рис. 3в);

- ATd — разность диаметров в двух сечениях конуса на расстояние L между ними (рис. 3б).

Конусность С определяется по формуле C=(D — d)/L=2tg(α/2).

Для малых углов (С -3 ATa L ,

где ATh — мкм; АТа — мкрад; L — мм.

Для конусов с конусностью больше, чем 1:3, значение ATD определяется по формуле.

ATD = ATh/cos(α/2 ),

где α — номинальный угол конуса.

4. Конические соединения, их параметры, система допусков и посадок, допуски формы, выбор посадки.

Конические соединения имеют ряд преимуществ по сравнению с цилиндрическими: обеспечивают точное центрирование сопрягаемых деталей при частой разборке и сборке (установка режущего инструмента в шпиндель станка); обеспечивают плотность и герметичность соединения за счет притирки друг к другу.

Коническое соединение — соединение наружного и внутреннего конусов, имеющих одинаковые номинальные углы конусов, характеризуется большим диаметром D, малым диаметром d, длиной конического соединения L и базорасстоянием соединения zp.

Базорасстоянием zp— расстояние между основной и базовой плоскостями конуса(определяет относительное осевое расположение конических деталей).

Основными параметрами конического соединения являются:

- диаметр,

- конусность,

- базорасстояние

5. Система допусков и посадок

При заданных конусности и размерах поверхности определяющими показателями конического соединения являются параметры конической посадки и базорасстояние соединения.

Посадки в конических соединениях аналогично цилиндрическим характеризуют зазором или натягом, значение которых определяется разностью (до сборки) диаметров внутреннего и наружною конусов в их поперечных сечениях, совмещаемых после фиксации взаимного осевого положения сопрягаемых деталей.

Для образования конических посадок отобран ряд полей допусков из ГОСТ 25346—89, которые в ГОСТ 25307—82 указаны посредством синоптической таблицы.

В соединениях с фиксацией конусов по конструктивным элементам или заданному базорасстоянию при назначении посадок следует применять поля допусков 4 … 9-го квалитетов с основным отклонением Н для внутренних конусов (т. е. в системе отверстия) и любым из основных отклонений d, e, f, g, h, js, k, m, n, p, r, s, t, u, x, z с учетом распределения каждого из них в пределах упомянутых квалилетов.

Рекомендуется в посадках сочетать поля допусков одного квалитета, допускается в обоснованных случаях повышать точность наружного конуса, но не более чем на два квалитета.

Допуски формы конических поверхностей

Допуски формы конуса (допуск круглости и допуски прямолинейности образующей) надо наносить в соответстии с требованиями ГОСТ.

Выбор посадки и методы получения заданного характера конических сопряжений.

Посадки с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов: при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом.

Посадки с фиксацией по заданному осевому расстоянию zpf между базовыми плоскостями сопрягаемых конусов; при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом.

Посадки с фиксацией по заданному осевому смещению Ea , сопрягаемых конусов от их начального положения; при этом способе фиксации возможно получение посадок с зазором и натягом

Посадки с фиксацией по заданному усилию запрессовки Fs , прилагаемому в начальном положении сопрягаемых конусов; при этом способе фиксации возможно получение посадок с натягом.

Указания размеров, допусков и посадок на чертежах. Контроль углов призматических деталей и конусов.

Широкое распространение конических соединений вызвано рядом их ценных свойств: самоцентрируемость, возможность легкого регулирования зазора и натяга с помощью изменения осевого расположения деталей, способность конической пары к быстрой разборке и сборке, герметичность и т.д.

Коническое соединение - соединение наружного и внутреннего конусов, имеющих одинаковые номинальные углы конусов, которые характеризуются большим диаметром D , малым диаметром d , длиной L конического соединения и базорасстоянием соединения zp (расстояние между принятыми базами конусов).

Базорасстояние соединения zp определяет относительное осевое расположение конических деталей.

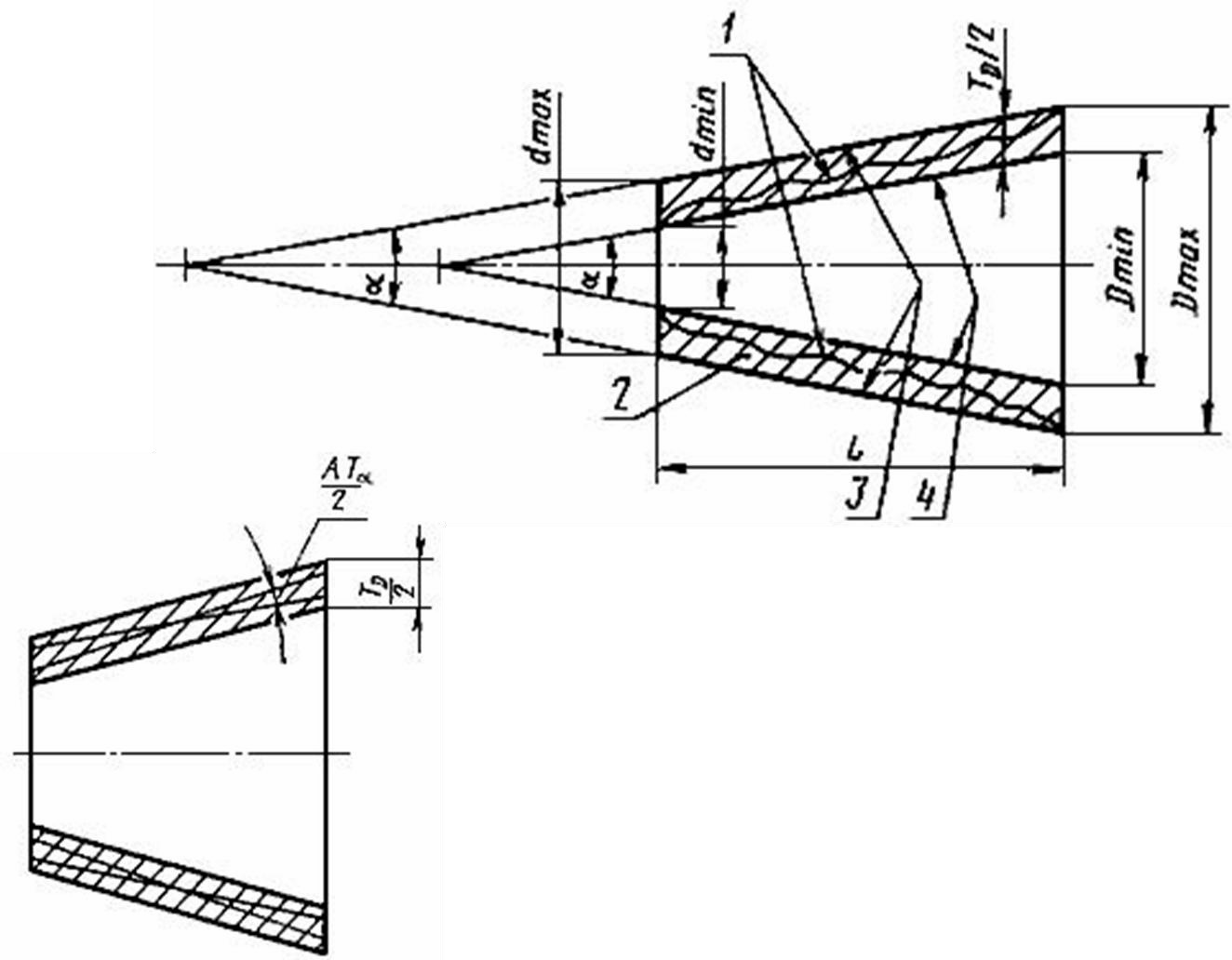

Для конусов различают следующие виды допусков:

- TD - допуск диаметра конуса в любом сечении; он равен разности предельных диаметров конуса в одном и том же поперечном сечении (рис.1);

- TDs - допуск диаметра конуса в заданном сечении;

- AT - допуск угла конуса;

- TFR - допуск круглости конуса (допуск формы конуса);

- TLR - допуск прямолинейности образующей (допуск формы).

Допуски конусов нормируют двумя способами.

Первый способ заключается в совместном нормировании всех видов допусков, т.е. допуском TD диаметра конуса в любом сечении.

Допуск TD определяет поле допуска конуса, ограниченное двумя предельными конусами, между которыми должны находиться все точки реальной поверхности конуса. Он ограничивает не только отклонения диаметра, но и отклонения угла и формы конуса, если эти отклонения не ограничены меньшими допусками (рис. 1).

Второй способ представляет собой раздельное нормирование каждого вида допуска: допуска TDs диаметра конуса в заданном сечении, допуска AT угла конуса, допуска TFR круглости и допуска TFL прямолинейности образующей конуса.

Допуски AT угла конуса и допуски формы конуса TFR и TLR назначают в том случае, если отклонения угла конуса ограничены более узкими пределами, чем это возможно при более полном использовании допуска TD .

Допуски TD и TDs должны соответствовать ГОСТ 25346 и ГОСТ 25347 (по квалитетам с 01 по 18).

Допуски AT должны соответствовать ГОСТ 8908, а допуск круглости TFR и прямолинейности образующей TFL - ГОСТ24643.

При выбранном квалитете допуски TD и TFR назначают по номинальному диаметру большого основания конуса, а допуски TDs и TFL - соответственно по номинальному диаметру в заданном сечении и длине конуса L .

Полем допуска конуса называется область в пространстве, внутри которой должны находиться все точки реальной поверхности конуса (рис. 1).

ГОСТ 25307 устанавливает следующие основные отклонения: для наружных конусов – d , e , f , g , h , js , k , m , n , p , r , s , t , u , x , z ; для внутренних конусов - H , Js , N .

Перечисленные основные отклонения образуют поля допусков в сочетании с допусками 4 –12 квалитетов. Основные отклонения h , js , H , Js образуют поля допусков в сочетании с допусками всех квалитетов, установленных ГОСТ 25346.

Рекомендуется в посадках сочетать поля допусков одного квалитета. Допускается в обоснованных случаях повышать точность наружного конуса, но не более чем на два квалитета.

Различают следующие виды конических соединений:

- неподвижные (с натягом) предназначены для исключения взаимного перемещения деталей или для передачи крутящего момента. Натяг обеспечивается затяжкой или запрессовкой наружного конуса во внутренний. Такие посадки используются в соединениях конусов валов станков и электрических машин, в соединениях валопроводов судов, в соединениях фланцевых муфт с полыми и сплошными валами, конических штифтов с головками, уплотнительные пробки;

- плотные соединения (переходные) с возможностью скольжения применяются для обеспечения газо, -водо, -и маслонепроницаемости по сопрягаемым поверхностям, т.е. для герметизации соединения путем притирки поверхностей. Плотные соединения применяют в пробковых кранах трубопроводной арматуры, в двигателях для посадки клапан в седло и т.д;

- подвижные соединения (с зазором) применяются для обеспечения относительного вращения или зазора между этими парами. Они обладают достоинствами точного центрирования и компенсации износа рабочих поверхностей перемещением деталей вдоль оси. Такие посадки используются в точных приборах, конических подшипниках станков, дозирующих, регулирующих устройствах и т.п.

Коническое соединение характеризуется конической посадкой и базорасстоянием соединения.

Конические посадки подразделяются на четыре типа в зависимости от способа фиксации взаимного осевого положения наружного и внутреннего конусов:

первый тип - посадки с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов (рис. 2, а); при этом могут быть получены посадки любого характера;

второй тип - посадки с фиксацией по заданному осевому расстоянию zpf между базовыми плоскостями сопрягаемых конусов (рис. 2, б); при этом могут быть получены посадки любого характера;

третий тип - посадки с фиксацией по заданному осевому смещению Ea сопрягаемых конусов от их начального положения, за которое принимается положение в момент фактического соприкосновения данной пары конусов (рис. 2, в).

Осевые отклонения конусов отсчитывают от основной плоскости. Они положительны, если направлены от вершины конуса, и отрицательны, если направлены к вершине конуса. При смещении в осевом направлении внутреннего конуса влево получают посадки с зазором, а при смещении вправо – посадки с натягом.

четвертый тип - посадки с фиксацией по заданному усилию запрессовки Fs , прилагаемому в начальном положении конусов (рис. 2, г).

При этом способе могут быть получены только посадки с натягом. Чем больше усилие запрессовки Fs , тем больше натяг в соединении.

Рис. 2. Посадки конусов с фиксацией:

а - путем совмещения конструктивных элементов конусов;

б – по заданному осевому расстоянию zpf между базовыми плоскостями сопрягаемых конусов;

в – по заданному осевому смещению Ea сопрягаемых конусов от их начального положения;

г – по заданному усилию запрессовки Fs .

В посадках двух первых типов (выполненных путем совмещения конструкторских элементов или по заданному осевому расстоянию между базовыми плоскостями сопрягаемых конусов) допуски конусов предпочтительно нормировать первым способом (совместным).

В посадках третьего и четвертого типа (выполненных по заданному осевому смещению сопрягаемых конусов или по заданному усилию запрессовки), допуски конусов предпочтительно нормировать вторым способом (раздельным). Этим же способом предпочтительно нормировать допуски несопрягаемых конусов.

Контроль углов и конусов

Контроль и измерение углов и конусов осуществляют с помощью специальных калибров-пробок, калибров-втулок и средств измерения угловых размеров, из которых наибольшее применение имеют угловые меры и поверочные угольники, угломеры оптические и с нониусом, уровни и синусные линейки.

Калибры для конусов снабжены двумя рисками, между которыми должны находиться торцы контролируемых конусов.

Угловые меры применяют для передачи размера единицы плоского угла, в соответствии с поверочной схемой, от эталона к рабочим мерам, а также для непосредственного измерения углов изделий.

Поверочные угольники служат для проверки взаимной перпендикулярности плоскостей изделий и установки изделий при монтажных работах.

Для косвенного измерения углов и конусов часто используют синусную линейку, обеспечивающую измерение углов с погрешностью от 3' до 50".

Измеряемый угол α находят из соотношения:

где: h - размер блока концевых мер длины, устанавливаемых под ролик синусной линейки;

L - расстояние между осями роликов синусной линейки.

Размер блока концевых мер подбирают таким образом, чтобы достигалось равенство показаний индикаторного прибора при его первом и втором положениях.

Косвенное измерение конусов выполняется также с помощью роликов (шариков), концевых мер длины.

Измерение угловых размеров мелких деталей выполняется на инструментальных и универсальных микроскопах.

Контроль и измерение углов и конусов осуществляют с помощью специальных калибров-пробок, калибров-втулок и средств измерения угловых размеров, из которых наибольшее применение имеют угловые меры и поверочные угольники, угломеры оптические и с нониусом, уровни и синусные линейки.

Калибры для конусов снабжены двумя рисками, между которыми должны находиться торцы контролируемых конусов.

Угловые меры применяют для передачи размера единицы плоского угла, в соответствии с поверочной схемой, от эталона к рабочим мерам, а также для непосредственного измерения углов изделий.

Поверочные угольники служат для проверки взаимной перпендикулярности плоскостей изделий и установки изделий при монтажных работах.

Для косвенного измерения углов и конусов часто используют синусную линейку, обеспечивающую измерение углов с погрешностью от 3' до 50". Измеряемый угол α находят из соотношения:

sin α = h /L,

где h - размер блока концевых мер длины, устанавливаемых под ролик синусной линейки; L - расстояние между осями роликов синусной линейки.

Размер блока концевых мер подбирают таким образом, чтобы достигалось равенство показаний индикаторного прибора при его первом и втором положениях.

Косвенное измерение конусов выполняется также с помощью роликов (шариков), концевых мер длины.

Измерение угловых размеров мелких деталей выполняется на инструментальных и универсальных микроскопах

Метрическая резьба. Основные размеры

Профиль метрической резьбы (рис.3) и основные параметры, указанные далее, установлены ГОСТ 9150:

d, D– наружный диаметр болта и гайки соответственно. Он принимается за номинальный диаметр резьбы;

d2, D2– средний диаметр болта и гайки соответственно. По среднему диаметру ширина канавки равна ширине выступа и половине номинального шага Р для однозаходной резьбы;

d1, D1– внутренний диаметр болта, гайки. Внутренний диаметр резьбы определяет опасное сечение болта (шпильки, винта и т.д.);

Р – шаг резьбы - расстояние между одноименными соседними типовыми поверхностями профиля резьбы, измеренное в направлении, параллельном оси резьбы;

α– угол профиля резьбы – угол между боковыми сторонами профиля в осевой плоскости. При симметричном профиле контролируется половина угла профиля α/2;

l - длина свинчивания (высота гайки) - длина соприкосновения винтовых поверхностей наружной и внутренней резьбы в осевом направлении;

ψ– угол подъема – угол между касательной к винтовой поверхности в точке, лежащей на среднем диаметре, и плоскостью, перпендикулярной оси резьбы. От этого угла зависит самоторможение в резьбе;

Ph-ход резьбы- это величина осевого смещения болта или гайки за один полный оборот.

Для однозаходной резьбы ход равен шагу, для многозаходной резьбы ход равен шагу, умноженному на число заходов: Ph = n∙P, где n – число заходов.

Рис. 3. Профиль резьбы

Кроме перечисленных, различают следующие параметры резьбы: высоту исходного треугольника H, рабочую высоту профиля H1.

Стандартом предусматриваются два типа метрической резьбы:

- с крупным и мелким шагом для диаметров резьбы от 1 до 68 мм;

- только с мелким шагом для диаметров св. 68 до 600 мм.

В обозначении резьбы с мелким шагом он указывается, а в резьбе с крупным шагом его размер не обозначается.

Основные отклонения

Для образования резьбовых соединений с зазором ГОСТ16093 предусматривает перечень основных отклонений, указанный на рис.4.

Взаимосвязь одноименных основных отклонений выражается равенством EI = - es, т.е.одноименные основные отклонения равны по величине и противоположны по знаку.

Значения основных отклонений рассчитываются в зависимости от шага резьбы: esh =0; esg =-(15+11P); esf = -(30 + 11P); ese = - (50+11P); esd = -(80+11P).

Рис. 4. Основные отклонения: а - для болта; б - для гайки

Основные отклонения заданы для всех трех диаметров болта и гайки: наружного, среднего и внутреннего.

Область применения основных отклонений:

F, E - используются для специального применения при значительной толщине слоя защитного покрытия;

h – для отсчетных перемещений (в средствах измерений);

g – для крепежа в массовом производстве;

f, e, d – для образования посадок с большим зазором, необходимом при наличии защитного покрытия, а также при большой длине свинчивания или при больших рабочих температурах.

Точность резьбовых соединений (допуск) назначается степенью точностина нормируемые диаметры болта и гайки.

Для болта нормируются диаметры средний d2 и наружный d (диаметр выступов), а для гайки – средний D2 и внутренний D1 (диаметр выступов).

Таким образом, устанавливаются следующие степени точности на нормируемые диаметры:

· для болта

d2 → 3, 4, 5, 6, 7, 8, 9, 10 (9, 10 – для изделий из пластмасс).

· для гайки

D2 → 4, 5, 6, 7, 8, 9 (9 – для изделий из пластмасса).

Допуски для внутреннего диаметра болта d1 и наружного диаметра гайки D не устанавливаются.

В обозначении полей допусков резьбовых поверхностей, в отличие от полей допусков на гладкие поверхности, на первом месте указывается номер степени точности, а на втором – обозначение основного отклонения.

Например: 7Н, 8G; 7g, 6g, 8e.

Обозначение поля допуска резьбы состоит из обозначения поля допуска среднего диаметра, помещаемого на первом месте, и обозначения поля допуска диаметра выступов.

Например:7g6g; 4H5H.

Если обозначение поля допуска диаметра выступов совпадает с обозначением поля допуска среднего диаметра, то оно в обозначении поля допуска не повторяется.

Например: 8G; 6g.

В обозначении резьбового соединения на первом месте указывается поле допуска гайки, затем косая черта, после черты поле допуска болта.

Например: 7Н/6g; 4H5H/4g; 7Н/7g6g.

Читайте также: