Обработка березы на чпу

Обновлено: 05.10.2024

Всем привет!

Есть тема - сотрудничество с небольшой мебельной фабрикой.

Используемые материалы - береза и фанера(путная какая-то).

Объемы у них около 2-3 тыс. изделий в месяц.

На березе делают резьбу вручную.

Разговаривал с технологом, она сказала что им так быстрее и чище. Ворсу не остается потому что резчик сразу смотрит и по волокну режет.

Взяли у них деревяшек на пробу. Попробовали.

Рисунок - трассированная простенькая детская раскраска. Размер 100х100.

Стратегия - гравировка с подрезкой углов, врезание 4мм, Лейковское сверло на манер V-гравера 60гр, один проход.

Пробовал, но не добился успеха(везде растр):

1. Попутное

2. Встречное

3. Встречное потом попутное.

4. Встречное, потом на 0.2 вниз и как бы подчистить - та же катавасия.

Подскажите как поступить для максимальной производительности. Кусок очень аппетитный.

P.S. Да ума не хватило фотик с собой взять. Виноват.

Там такая петрушка - остаются непрочищенные места - ворс. И что самое неприятное - в некоторых местах на вид что-то типа кашицы или муки - как будто связано с напрявлением волокон и напрвлением резания.

ОПЫТ - только от негативного результата деятельности! Остальное - фарт!

RZNC0501 + Weihong(NCStudio). 2500х1300х200. Металлогрыз 6060.

Многие думают что древесина простой в обработке материал из-за того, что этот материал намного мягче металла. В некотором смысле это правда, так как вы можете запрограммировать параметры резки дерева с гораздо более высокими скоростями подачи по сравнению с большинством металлов. Однако, с другой стороны, древесина обладает многими уникальными свойствами, которые необходимо учитывать, чтобы оптимизировать процесс резки для достижения максимальной эффективности. Кроме того существуют разные виды древесины разница в обработке которых огромна.

Виды древесины для обработки на ЧПУ

Существует 3 основные категории древесины для деревообработки: лиственная древесина, хвойная древесина и инженерная древесина.

Лиственных породы

Лиственное дерево — это покрытосеменное растение, чаще называемое широколиственным деревом. В качестве примера можно привести дуб, березу и клен. Эти виды деревьев часто используются для изготовления высококачественной мебели, настилов, напольных покрытий и строительных компонентов.

Хвойная древесина

Хвойная древесина — это хвойное дерево, иногда называемое голосеменным. Они обычно менее плотные, чем лиственные породы, и поэтому их легче обрабатывать. Не позволяйте названию ввести вас в заблуждение: некоторые сорта хвойной древесины тверже, чем лиственные. Именно по этой причине таблицы скоростей и подач для концевых фрез классифицируются по шкеле твердости Янке. Твердость по Янке — это модифицированная шкала твердости с тестом, специально разработанным для классификации типов древесины.

Хвойная древесина используется для изготовления мебели, но также может использоваться для изготовления дверей, оконных рам и бумажных изделий. Пара примеров — сосна и кедры. В таблице ниже перечислены 20 распространенных пород дерева с указанием их твердости по Янке.

| Название: | Твердость по Янке: |

| Бальза | 90 |

| Бакай | 350 |

| Ива | 360 |

| Сосна | 380 |

| Тополь | 430 |

| Каштан | 540 |

| Сосна красная | 560 |

| Пихта | 600 |

| Береза | 760 |

| Ясень | 850 |

| Кедр | 900 |

| Вишня | 950 |

| Грецкий орех | 1010 |

| Бук | 1300 |

| Дуб | 1360 |

| Клен | 1450 |

| Яблоко | 1730 |

| Вишня бразильская | 2350 |

| Олива | 2700 |

| Палисандр | 3170 |

Инженерная древесина

Искусственная древесина или композитная древесина — это любой тип древесного волокна, частиц или прядей, скрепленных клеем или связующим веществом. Хотя некоторые из этих материалов легче обрабатывать, чем массив, клей, скрепляющий материал, может быть чрезвычайно абразивным. Это может вызвать преждевременный износ инструмента и создать трудности при обработке дерева с ЧПУ. Важно отметить, что некоторые виды инженерной древесины труднее обрабатывать, чем другие, особенно с большим количеством связующего материала. Эти типы должны быть запрограммированы с менее агрессивными скоростями и подачами. Например, древесноволокнистые плиты средней плотности (МДФ) труднее обрабатывать, чем фанеру, но намного легче, чем фенольные.

Пример древесноволокнистой плиты средней плотности

Одним из самых распространенных видов инженерной древесины является фанера. Под этим название скрывается довольно широкое разнообразие материалов.

Классификация фанеры

Фанера – листовой стройматериал, который изготавливается посредством склеивания и прессования нечетного количества слоев древесного шпона. Как материал для проведения работ строительно-отделочного направления фанера, пожалуй, самый популярный и востребованный. И это неудивительно, ведь лист фанеры характеризуется повышенными прочностными качествами, простотой обработки, длительным сроком эксплуатации и доступной стоимостью.

Но прежде, чем купить фанеру, стоит ознакомиться с ее классификацией и выбрать именно ту, что вам необходимо.

Марки, сорта, виды фанеры

Фанера, как и любой материал, должна соответствовать определенным требованиям ГОСТа. Согласно этим требованиям фанера классифицируется в зависимости от используемых клеевых составов, древесных пород, допустимых дефектов и пр.

Марки фанеры (степень водостойкости):

ФК – влагостойкая фанера. При производстве используется клеящий состав на карбомидных смолах. Оптимальна для проведения внутренних отделочных работ;

ФСФ –фанера повышенной водостойкости. При производстве используется клеящий состав на фенолформальдегидных смолах. Оптимальна для проведения как наружных отделочных работ, так и внутренних;

ФОФ или ламинированная –фанера повышенной влагостойкости. Покрывается высокопрочной бумагой (пленкой), которую тщательно пропитывают синтетической смолой. Оптимальна для уличных работ, в частности, организация опалубки и строительство;

ФБА – фанера неводостойкая.

Сорта фанеры:

Е (элита) – абсолютное отсутствие на поверхности дефектов, пятен, трещин и т.д.;

Первый (I)– допустимы минимальные дефекты и не более 3 здоровых червоточин на квадратный метр;

Второй (II)– допустимы небольшие дефекты и не более 10 здоровых червоточин на квадратный метр;

Третий (III) – допустимы некритичные дефекты и не более 10 червоточин диаметром не более 6 мм;

Четвертый (IV) – допустимы такие дефекты производства, как пятна масел, трещинки, металлические вкрапления и неограниченное количество червоточин.

Типы фанеры (механическая обработка):

НШ– шлифовка не проводилась;

Ш 1 – односторонняя шлифовка;

Ш 2 – двухсторонняя шлифовка.

Виды фанеры (древесные породы):

Березовая – главное преимущество – прочность. Оптимальна там, где на стройматериал будут оказываться повышенные нагрузки и давление;

Хвойная – главное преимущество – долговечность и малый вес;

Комбинированная– главное преимущество – цена. Фанера комбинированная по качественным показателям ближе к березовой, но гораздо дешевле.

Так же фанеру разделяют по назначению:

- мебельная;

- корабельная;

- строительная;

- авиационная;

- опалубочная;

- декоративная;

- транспортная.

В принципе, мы рассмотрели основные моменты, по которым классифицируют фанерные листы. Обязательно учитывайте свойства материала в зависимости от сортов, марок и т.д., для того, чтобы не ошибиться в выборе.

По аналогии с фанерой есть классификации других типов инженерных древесин, таких как МДФ, ДСП, ОСБ и других. Прежде чем покупать тот или иной материал обязательно узнайте его свойства. Есть виды которые совершенно не годятся для обработки на ЧПУ, или их обработка чрезвычайно затратна из-за добавления разных добавок, таких как кварцевый песок.

Свойства древесины

Размер зерна

С технической точки зрения древесину можно считать природным композитным материалом, поскольку она состоит из прочных и гибких волокон целлюлозы, скрепленных более жесткой клееподобной матрицей, состоящей из лигнина и гемицеллюлозы. Если подумать с точки зрения строительства, целлюлозные волокна будут стальной арматурой, а бетон — лигнином и гемицеллюлозой. Древесина с крупными волокнами целлюлозы считается крупнозернистой (дуб и ясень). Древесина, имеющая более мелкое и меньшее количество волокон, считается мелкозернистой (сосна и клен). Мягкая древесина, как правило, мелкозернистая, и поэтому считается, что ее легче обрабатывать, поскольку в ней не так много прочных волокон, которые можно срезать. Важно отметить, что не все деревья лиственных пород крупнозернистые, а не все деревья хвойных пород мелкозернистые.

Упрощенная схема волокон, из которых состоит натуральная древесина

Содержание влаги

Влажность (MC) является одной из наиболее важных переменных, которые следует учитывать при обработке древесины. Чрезвычайно распространенной проблемой при строительстве чего-либо из дерева является его склонность к деформации. Изменчивость влажности воздуха неизбежно влияет на содержание влаги в древесине. Любое изменение содержания влаги (будь то увеличение или уменьшение) нарушит форму заготовки. Вот почему необходимо учитывать, какой влажности подвергается продукт в месте произрастания.

Равновесное содержание влаги

Равновесная влажность возникает, когда древесина достигает точки баланса влажности. Важно учитывать регион и область применения конечного продукта, чтобы перед обработкой можно было выбрать древесину с правильным содержанием влаги. Большинство видов плосковолокнистой древесины изменяют размер на 1% на каждые 4% изменения влажности. Направление искривлений зависит от ориентации зерна.

Как правило, потребность в мощности для работы возрастает с увеличением содержания влаги, в основном из-за скачка плотности. Плотность древесины увеличивается с ростом влажности. Дополнительная мощность может быть необходима для выталкивания более тяжелой стружки из зоны резания во время деревообработки с ЧПУ. Стоит отметить, что, как и синтетические полимеры, древесина является вязкоупругим материалом, который поглощает энергию по мере того, как становится более влажным. Пропорциональный предел его механических свойств усиливается с увеличением влаги.

При обработке одних пород древесины температура в зоне резания будет расти с увеличением влажности, а у других пород она будет снижаться. Избегайте быстрого износа инструмента, уменьшая подачу при обработке древесины с содержанием влаги выше 10%.

Изменение температуры — не единственная причина, по которой более высокое содержание влаги связано с быстрым износом инструмента. Влага в древесине связана не только с водой, но и со смолами, сахарами, маслами, крахмалами, алкалоидами и танинами, присутствующими в воде. Эти вещества особенно хорошо реагируют с быстрорежущей сталью и в меньшей степени с карбидом.

Сучки и их влияние на деревообработку с ЧПУ

Трещина на сучке после сушки

Особенности при обработки разных видов древесины на ЧПУ станке

Сосна

Сосна меньше всего подходит для обработки на фрезерном станке с ЧПУ. В ней много смолы, и ворс будет вызывать сложности при фрезеровке — будет много заусенцев и неровностей даже при маленьком снятии материала.

Отлично подойдет для изготовления мелких узоров, поскольку его структура очень плотная и содержит минимум ворса, поэтому практически не будет заусенцев. Для этого материала как никогда важна точность позиционирования станка, чтобы мелкие узоры получились максимально точные и ровные.

Клен и Ясень

Твердая древесина с четко выраженным рисунком, хорошо подходит для 3D и 2D обработки, для нее желательная мощность шпинделя нужна 3 кВт. Больше подходит для изготовления крупных поделок, их довольно трудно и долго гравировать, зато результат будет впечатляющим. У Клена будет меньше ворса.

На нем получаются очень четкие 3D картинки, он не слоится, можно фрезеровать как вдоль так и поперек волокон. Оптимальный шпиндель 3 кВт ( золотая середина). На более мощных шпинделях можно, но дороже оборудование. На 1.5 кв будет долго (но тоже можно).

Береза

Твердая порода, но сильно бахрамится, нужно делать дополнительную обработку (остальное см. как для Ясеня)

Груша

Очень хорошая 3D обработка из нее, даже шкурить не надо. По составу такая же как орех.

Ольха

Мягкая хрупкая, очень хорошо обрабатывается 2D. 3D — не очень хорошо, потому что могут отрываться какие то элементы.

Похож на ясень, клен и БУК, но с ним 3 D тяжело делать ( если не большое), потому что он скалывается вдоль волокон

Виды древесины. Глубина реза.

Максимальная глубина раза для разных видов дерева — Z = (X — коэффициент углубления)*(D — диаметр фрезы в миллиметрах)

Доброго времени суток! Хочу поделиться первым опытом гравировки рельефного фамильного герба размером 181*145мм глубина рельефа 9мм.

Используемая заготовка: ель, влажность 6%, размером 250*150*15мм. Закрепил заготовку на станке таким образом что волокна дерева идут параллельно координатной оси OX.

Черновая обработка выполнялась концевой фрезой. В три прохода, по 3мм каждый. 45мин время выполнения.

После выполнения черновой обработки заготовка мало чем радовала. Все края очень сильно бахрамили. Я не придал этому большого значения, а зря.

Чистовая обработка выполнялась конической плоской фрезой с пяткой 0.1мм. В один проход.

Когда было выполнено 50 мм чистовой обработки, было видно что половина рельефа выглядела нормально а вторая половина очень сильно бахрамила. Тогда стало понятно что что то идет не так. Я остановил работу, почистил заготовку и попробовал счистить бахраму с помощь резцов по дереву. Результат не впечатлил. И стало понятно, заготовка испорчена.

Возможности ЧПУ оборудования, ограничиваются только Вашей фантазией!

Развивайтесь творчески и возможности будут безграничны!

2 Ответ от msisaevs 2015-05-09 06:45:23

Фотография испорченной заготовки

Возможности ЧПУ оборудования, ограничиваются только Вашей фантазией!

Развивайтесь творчески и возможности будут безграничны!

3 Ответ от msisaevs 2015-05-10 03:28:17

Я посоветовался с ребятами которые давно этим занимаются. Вот что они насоветовали:

"Ель очень сильно ворсит, одна из самых сложных для обработки на ЧПУ древесин.

Получить меньше ворса (полностью избавится невозможно) можно если резать поперек волокон, а чистовую обработку проводить фрезой со сферическим кончиком, диаметром этого кончика не более 1 мм. Тонкие фрезы, фрезы с плоской пяткой, тупые фрезы - всё это резко увеличивает количество ворса.

А вообще, ель фрезеровать можно только в случае крайней необходимости, либо из любви к экспериментам"

и еще вот что сказали:

"Резать только поперек волокон. Чистовую плоской, даже конической, наверное неправильно, только сферой с маленьким шагом. Пробовал сосну (почти ель) - проклял все на свете. Сосна даже не ворсит - они щепой "ощеривается""

Завтра буду пробовать на берёзе.

Возможности ЧПУ оборудования, ограничиваются только Вашей фантазией!

Развивайтесь творчески и возможности будут безграничны!

4 Ответ от anatoly 2015-05-10 08:45:56

Пробуйте на буке. Таких серьезных проблем не будет.

Читал как рассчитать шаг для чистовой обработки понял следующее:

Диаметр наконечника нужно поделить на 10 и получается шаг.

Т.Е. если диаметр наконечника сферической фрезы 2мм то шаг будет составлять всего лиш 0,2мм.

Пробовал не плохо получается, но у меня фрезы конические.

5 Ответ от msisaevs 2015-05-10 09:13:35

Возможности ЧПУ оборудования, ограничиваются только Вашей фантазией!

Развивайтесь творчески и возможности будут безграничны!

6 Ответ от anatoly 2015-05-10 10:24:17

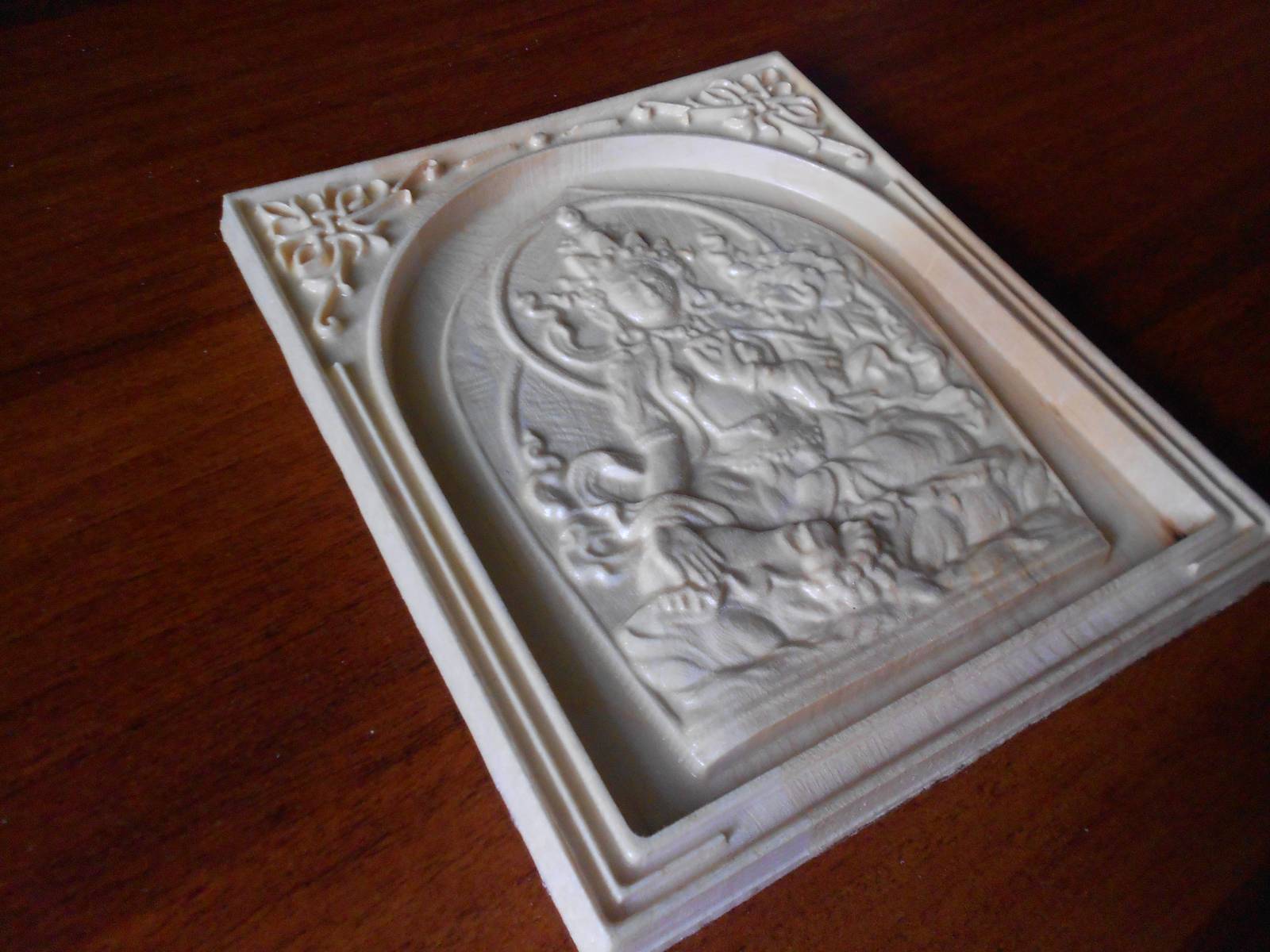

У меня на буке вот чего выходит. Герб моя работа.

7 Ответ от msisaevs 2015-05-11 03:47:10

Я нашёл заготовку из берёзы, размером 220*150*10 мм. Закрепил заготовку на фрезере опять волокнами вдоль оси ОХ.

Фрезы использовал те же, настройки в ArtCam такие же. Черновой вариант получился намного лучше, но все равно ворс был.

Затем поставил чистовую обработку. От гравировал 10 мм. Увидел что история повторяется. Половина нормально, а вторая половина ворсит очень сильно.

Возможности ЧПУ оборудования, ограничиваются только Вашей фантазией!

Развивайтесь творчески и возможности будут безграничны!

8 Ответ от anatoly 2015-05-11 10:10:15

Делайте лучше из Бука.

Для начала материал не прихотливый, доступный, и прощает множество ошибок.

9 Ответ от anatoly 2015-05-11 10:11:21

Пришлите модель, я попробую сделать, и пришлю готовый вариант.

10 Ответ от msisaevs 2015-05-12 02:14:15 (изменено: msisaevs, 2015-05-12 03:14:53)

Благодарю за предложение, но я ради экспериментов и хочу добиться результата сам. Собственно у меня это получилось.

Я взял заготовку берёза, как в предыдущем опыте. заготовку разместил перпендикулярно оси ОХ. Фрезу использовал коническую сферическую 6R0.25. метод обработки по прежнему растр. шаг 10%

Гравировал в один проход. Время гравировки составило почти 7 часов. Но качество всё равно не впечатлило. В некоторых местах, а именно на левой части герба и на листьях в венке и на буквах есть ворс. И его достаточно много.

Попробовал на испорченной заготовке, берёзе, поперек волокон, конической фрезой с плоской пяткой 0.1 сразу чистовую обработку. Качество получилось на много лучше, чем сферической фрезой. и доска как полированная и вообще никакого ворса.

Так что буду дальше эксперементировать.

Возможности ЧПУ оборудования, ограничиваются только Вашей фантазией!

Развивайтесь творчески и возможности будут безграничны!

11 Ответ от cnc-master 2015-05-12 17:55:42

Благодарю за предложение, но я ради экспериментов и хочу добиться результата сам. Собственно у меня это получилось.

Очень красиво и качественно как для березы.

12 Ответ от msisaevs 2015-05-13 01:07:27

После доработки барельефа в ручную, удалось убрать все косячки. И вот что получилось.

Возможности ЧПУ оборудования, ограничиваются только Вашей фантазией!

Развивайтесь творчески и возможности будут безграничны!

13 Ответ от msisaevs 2015-05-13 01:26:12

Пробовал интересный барельеф размером 140*167 мм глубиной 8 мм.

Использовал уже привычную заготовку берёза (Я покупаю разделочную доску производства Китай. На этикетке написано страна производитель Китай, состав береза, не впитывает влагу, натуральный материал). Коническая сферическая фреза с такими же параметрами. Первый проход ставил скорость в NCStudio 10%, после увеличивал до 100%. Скорость работы конечно впечатляет. Всё изделие гравировалось 3 часа 10 минут. Но всё равно мелкий ворс был. И опять потратил немного времени для ручной обработки. Мне кажется что дело либо в заготовке либо в фрезе. Эксперимента ради хочу награвировать два одинаковых барельефа, по прежнему на такой же березе, первый вариант конической сферической фрезой, второй вариант сначала черновой проход цилиндрической, а затем чистовой проход конической с пяткой 0.1. Посмотреть разницу в качестве. Если по прежнему будет ворсить, наверно нужно будет пробовать другой материал. Вот фотографии готового изделия,покрытого акриловым глянцевым лаком на 2 слоя.

Возможности ЧПУ оборудования, ограничиваются только Вашей фантазией!

Развивайтесь творчески и возможности будут безграничны!

14 Ответ от msisaevs 2015-05-14 09:27:02

Ещё одно изделие.

Размер 200*250 глубина рельефа 15 мм. Заготовка береза. Фрезу использовал как и прежде коническая сферическая 6R0.5 Резал в один проход. Время работы станка 6 часов.

Возможности ЧПУ оборудования, ограничиваются только Вашей фантазией!

Развивайтесь творчески и возможности будут безграничны!

15 Ответ от msisaevs 2015-05-15 14:22:26

Делал интересную работу, нужно было по фотографии отрисовать рельефный портрет и награвировать на дереве размером 187*220*13.5 мм.

Я использовал ту же фрезу и те же настройки. Дерево использовал такую же заготовку, разделочная доска клееная из берёзы. Показал заготовку знакомым резчикам по дереву, они сказали что 3 из 4 вставок это берёза гнилая, а одна вставка это тик тоже подгнивший. И объяснили, если срез дерева имеет жёлтый оттенок, то это подгнившее дерево и его не желательно использовать для изделий. Так как не известно как поведет себя гнилушка под фрезой. Затем я немного отполировал заготовку маникюрным электронным набором и залакировал акриловым глянцевым лаком на два слоя, и вот результат работы:

Время отрисовки макета по фотографии заняло 7 дней.

Время работы станка 4 часа 30 минут.

Возможности ЧПУ оборудования, ограничиваются только Вашей фантазией!

Развивайтесь творчески и возможности будут безграничны!

Фреза нормально работает. просто при врезке может гореть дерево. Поэтому просто чистить фрезу периодически.

Фрезеруем сосну уже лет пять-шесть.. хорошо получаются даже сложные скульптуры, не говоря уж про плоские панно.. погонаж резной уже километрами считаем.. перепробовали кучу фрез разных модификаций и выводы, для себя, сделали следующие:

Показать полностью.

1) для чистовых контурных обрезок используем однозаходную фрезу с подачей стружки вниз, диаметром от 3.175 мм до 8 мм (в зависимости от толщины материала), также отлично зарекомендовали себя компрессионные фрезы.. Стратегия- попутная, поскольку при встречном резании высок риск сколов ажурных элементов контура.

Для грубого раскроя и снятия основной массы при фрезеровке рельефа используем концевые фрезы со стружколомом, работают очень мягко, без излишней механической нагрузки

2) Для фрезеровки по средней линии используем конические граверы диаметром 32 мм, самый популярный угол- 90 градусов, иногда ставим 60 или 120 градусов (редко).. основная проблема- налипание смолы на теневые стороны фрезы и, как следствие, некачественный (лохматый) рез. Проблему решили закупкой десятка таких фрез- пока одна режет, другие чистятся и правятся.

3) Как справедливо заметили коллеги выше- НИКОГДА не фрезеруйте рельеф по сосне под прямыми углами, получите полный шмурдяк, который помрёте шлифовамши.. мы ставим угол 70 град относительно оси Y, результат вполне устраивает

4) На сложных рельефах с мелкой детализацией ставим два финишных прохода- первый с припуском в 0.1 мм, второй без припуска.. результат отличный.. Да, время обработки увеличивается вдвое, но шлифовка сокращается просто поразительно.. поэтому вопрос о экономии машинного времени довольно спорный..

5) Максимально стараться использовать функцию наклонного врезания, фрезы не будут гореть

6) Заточка фрез держится долго.. нужно понимать, что при обработке сосны зачастую лохматый рез получается не от того, что фреза затупилась, а от того что смолой забиваются стружкоотводы, и по факту вы имеете не фрезу, а некий зализанный смолой цилиндр с небольшой режущей кромкой.. соответственно, отсюда и перегрев фрезы, и здоровенный ворс, и нагрузки на шпиндель и прочие прелести.. нужно контролировать процесс- увидели ухудшение качества реза, сняли фрезу, зубной щеткой промыли в керосине и поехали дальше..

7) при сверлении сосны на ЧПУ никогда не сверлить одним заходом, ставить шаг 3-5 мм с последующим подъемом шпинделя для выброса стружки

Читайте также: