Легкое зерно в технологии грохочения это

Обновлено: 15.09.2024

На процесс грохочения влияют вероятность просеивания зерен через отверстия сита, скорость движения материала по ситу, угол наклона и форма просеивающей поверхности, физические свойства материала и условия грохочения.

Исходный зернистый материал разделяется на просеивающей поверхности на основании вероятностного поведения отдельных зерен (рис. 1.19).

Рисунок 1.19 – Иллюстрация к вероятности прохождения зерна через сито

Вероятность прохождения сферического зерна диаметром d через квадратное отверстие сита размером L выражается соотношением (при условии, что зерно падает перпендикулярно поверхности сита):

где n – число случаев, благоприятствующих прохождению зерна через отверстие, m – общее число случаев падения зерна на сито. Значение n пропорционально площади (L-d)2 , а значение m пропорционально площади L2 . Тогда

Если учесть толщину проволоки А, из которой изготавливаются сита, то

Вынесем левое выражение за скобки. После преобразований получим следующее соотношение:

Отсюда следует, что вероятность просеивания зерна пропорциональна живому сечению сита, значение которого определяется как L2 / (L + a) 2 (см. соотношение 1.10) .

Если построить график (рис. 1.20) зависимости вероятности прохождения зерен через отверстия сита от их относительного размера d/L , то можно отметить резкое падение кривой после точки d/L ≈ 0.75.

Рисунок 1.20 – Зависимость вероятности просеивания от относительного размера зерен

Таким образом, чем ближе размер зерна к размеру ячейки сита, тем меньше вероятность его просева (при конечной длине сита). Зерна, у которых отношение d/L ‹ 0.75, называются легкими или легкогрохотимыми. Зерна, приближающиеся к размеру ячейки (0.75 ‹ d/L ‹ 1), называются трудными. Зерна, размер которых превышает размер ячейки, но близок к нему (1 ‹ d/L ‹ 1.25) называются затрудняющими. Чем меньше в питании трудных и затрудняющих зерен, тем больше может быть скорость движения материала по грохоту и тем выше его производительность по исходному питанию.

Рассмотрим движение материала по ситу грохота (рис. 1.21).

Рисунок 1.21 – Схема движения зерна по ситу грохота

Пусть сферическое зерно диаметром D движется по ситу со скоростью ν . Под влиянием этой скорости и силы тяжести зерно пройдет через отверстие, если траектория движения его центра тяжести пересечет верхнюю плоскость сита не дальше точки О1. Если траектория движения пройдет выше, то вероятность прохождения через отверстие равна нулю. Координаты точки О1:

Х1 = ν t, У1 = gt2 /2 , (1.11)

Где ν – скорость движения зерна, t – время движения, g – ускорение силы тяжести.

Отсюда из выражения для у1 имеем:

Из рисунка видно, что Х1 = L – 0.5d, у1 = 0.5 d. Подставим значение у1 в формулу для t и получим:

Подставим полученное выражение в формулу для х1. Тогда:

Отсюда скорость, при которой обеспечивается прохождение зерна через отверстие сита, будет:

Для трудногрохотимого зерна, по величине близкого к размеру отверстия сита (D ≈ L), получим:

Угол наклона и толщина просеивающей поверхности также влияют на процесс грохочения. Для определения соотношения между этими параметрами рассмотрим схему, представленную на рис. 1.22.

Рисунок 1.22 – Влияние угла наклона и толщины просеивающей поверхности на параметры грохочения

Из схемы, представленной на рис 1.22, следует, что:

D = L cos α – h sin α . (1.17)

Следовательно, для того, чтобы получить подрешетный продукт одинаковой крупности при α =200 и α = 250 , размер отверстий наклонного сита должен быть в 1.15 и в 1.25 раза больше, чем горизонтального.

Одним из основных показателей, характеризующих работу грохота, является эффективность грохочения Е. Обычно эффективность грохочения выражается в процентах. Этот параметр определяется как отношение количества нижнего класса в подрешетном продукте к количеству этого класса в питании. Нижним классом называется материал, котрый имеет крупность менее размера отверстий сита. Расчетная схема показана на рис. 1.23.

Другими словами можно сказать, что эффективность грохочения Е представляет собой извлечение нижнего класса в подрешетный продукт и определяется из выражения:

Здесь γп – выход подрешетного продукта, %; α и β – содержание нижнего класса в исходном материале и подрешетном продукте, % (см. рис. 1.23).

γи – исходное питание грохота, γн - выход надрешетного продукта, θ – содержание нижнего класса в надрешетном продукте

Рисунок 1.23 – Расчетная схема к определению эффективности грохочения

Составим уравнение материального баланса по количеству нижнего класса:

100 α = γп β + ( 100 – γп ) θ . (1.19)

исходн. подреш. надрешетный

Отсюда γп = 100 ( α – θ ) / ( β - θ) . (1.20)

После подстановки полученного значения γп из уравнения (1.20) в выражение для эффективности грохочения (1.18) имеем:

Е = 100 ( α – θ) β / α ( β - θ) . (1.21)

С достаточной для практики точностью можно считать, что подрешетный продукт состоит только из зерен нижнего класса ( β = 100 % ). Тогда

Е = 104 ( α – θ ) / α ( 100 – θ ), % (1.22)

Формулой (1.22) наиболее часто пользуются в практических расчетах.

Качество процесса грохочения необходимо характеризовать не одним, а двумя параметрами – эффективностью грохочения и замельченностью, т. к. высокая эффективность еще не гарантирует хорошего качества верхнего продукта. Замельченность – содержание нижних классов в надрешетном продукте, зависит от эффективности грохочения и содержания мелких классов в питании.

Между эффективностью и временем грохочения существует закономерная зависимость. В начале процесса грохочения его эффективность увеличивается быстро, а затем нарастание ее замедляется (рис. 1.24).

Рисунок 1.24 – Зависимость эффективности грохочения от продолжительности рассева

Здесь е – основание натуральных логарифмов; k, t – параметры, зависящие от свойств материала и условий грохочения.

Среди технологических факторов, влияющих на процесс грохочения, следует отметить следующие основные: 1) насыпная плотность питания, 2) геометрическая форма частиц, 3) содержание глинистых и липких примесей, 4) влажность материала и др.

Влажность играет существенную роль, особенно при рассеве на ситах с мелкими отверстиями. Внешняя влага, покрывающая поверхность частиц пленкой, вызывает их слипание и замазывание отверстий сит. Рассмотрим график зависимости эффективности грохочения от влажности материала, приведенный на рис. 1.25.

Рисунок 1.25 – Влажность материала и эффективность рассева

При низкой влажности материала эффективность грохочения высокая. При влажности от 20 до 40% процесс практически прекращается, т. к. почти весь исходный материал остается на сите. Но при дальнейшем повышении влажности (грохочение с добавкой воды) происходит переход к процессу мокрого грохочения и эффективность возрастает. При добавлении воды с поверхности крупных зерен смываются и уходят в подрешетный продукт более мелкие, часто глинистые примеси.

Производительность грохота по исходному материалу определяется соотношением:

Q = F q δ k L m n o p, т/ч (1.24)

Здесь F – рабочая поверхность сита, м2; q – удельная производительность, м3/м2ч; δ – насыпная масса грохотимого материала, т/м3; k, L, m, n, o, p – поправочные коэффициенты, учитывающие различные параметры: k – влияние мелочи, L – влияние крупных зерен, m – эффективность грохочения, n – форма зерен и материал, o – влияние влажности, р – способ грохочения (мокрое или сухое).

Просеивание зерен нижнего класса сыпучего материала сквозь сито можно рассматривать как операцию, состоящую из двух стадий: зерна нижнего класса должны пройти сквозь слой зерен верхнего класса, чтобы достигнуть поверхности сита; зерна нижнего класса должны пройти через отверстия сита. Осуществлению обеих стадий помогает соответствующий характер движения короба грохота, приводящий слой зерен на сите в разрыхленное состояние и освобождающий сито от зерен, застрявших в его отверстиях.

При встряхивании короба в слое зерен, лежащем на сите, происходит их сегрегация (расслоение по крупности), причем наиболее крупные зерна оказываются в верхнем слое, а наиболее мелкие - на поверхности сита. Последние легко достигают поверхности сита и проходят через его отверстия. Но зерна, близкие по величине к размеру отверстий сита, с трудом проходят в промежутках между более крупными зернами слоя материала, лежащего на сите, а также и через отверстия сита.

Характеристики крупности легко- и трудногрохотимого материала на ситах с размером отверстий l показаны на рис. 4.16.

4.2.11. Вероятность прохождения частиц через отверстия сита

Рассмотрим условия прохождения отдельного зерна через отверстия сита. Вероятность Р какого-либо события равна отношению числа случаев т, благоприятствующих наступлению данного события, к числу всех возможных случаев п, при которых данное событие может произойти. Причем все случаи должны быть равновозможными и несовместимыми. Следовательно, вероятность

Р = т / п.

При т = 0 вероятность Р = 0, т. е. ни один случай не благоприятствует наступлению события (невозможность), при т = п вероятность P=1, т.е. каждый случай благоприятствует событию (достоверность).

Величина N, обратная вероятности Р, определяет вероятное число случаев, при котором данное событие может иметь место:

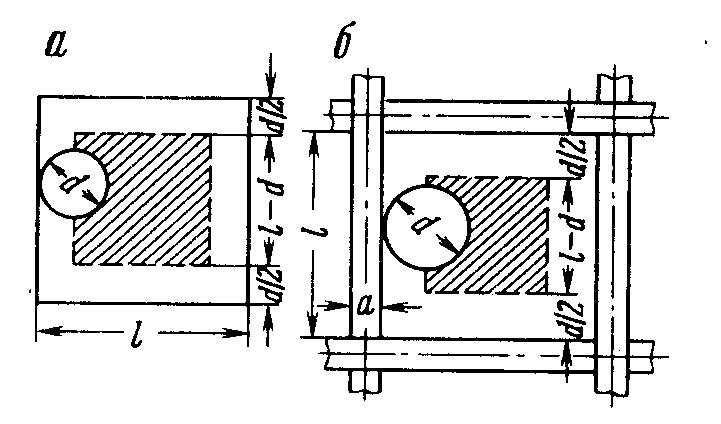

Предположим, что мы имеем сито из бесконечно тонкой проволоки с квадратными отверстиями размером l. Допустим также, что шарообразные зерна диаметром d при грохочении падают перпендикулярно к плоскости сита. Будем считать, что зерна проходят через отверстия беспрепятственно, если они не касаются проволоки, т. е. когда центр зерна при падении проектируется на заштрихованную площадь (l d) 2 на рис. 4.17, а.

Можно считать, что число случаев, благоприятствующих прохождению зерна через отверстие, пропорционально заштрихованной площади (l d) 2 , а число всех возможных случаев падения зерна на отверстие пропорционально его площади l 2 . Вероятность прохождения зерна через отверстие определится отношением площадей:

Тогда величина N, обратная вероятности Р, определит вероятное число отверстий, которое необходимо встретить зерну, чтобы в одно из них пройти сквозь сито.

Рис. 4.17. Схема прохождения зерна сквозь отверстие сита

Значения Р и N для различных отношений d / l приведены в табл. 4.15, по данным которой построен график (рис. 4.18). Из графика видно, что увеличение диаметра зерна более 0,75l вызывает значительное возрастание числа отверстий для прохождения зерна сквозь сито.

Вероятность прохождения зерна через отверстие в зависимости от его относительного размера

Основные понятия и назначение грохочения. Гранулометрический состав, методы определения крупности материала. Сытовой анализ, характеристики крупности. Эффективность грохочения, факторы, влияющие на процесс грохочения. Классификация и конструкция грохотов.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 03.10.2009 |

| Размер файла | 3,0 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1.1 Основные понятия и назначение грохочения

Грохочение - процесс разделения сыпучего зернистого материала на продукты различной крупности (классы) с помощью просеивающих поверхностей.

Куски материала, размер которых больше размера отверстий сита, остаются при просеивании на сите, а зерна меньших размеров проваливаются через отверстия.

Материал, поступающий на грохочение, называется исходным, остающийся: на сите - надрешетным (верхним), проваливающийся через отверстия сита - подрешетным (нижним продуктом).

При последовательном просеивании материала на n ситах получают n+1 продуктов. В этом случае один из продуктов предыдущего просеивания (нижний) служит исходным материалом для последующего просеивания.

Последовательный ряд абсолютных значений величин отверстий сит (от больших к меньшим), применяемых при грохочении, называется шкалой классификации.

Модуль шкалы классификации - постоянное отношение размера отверстий предыдущих сит к размеру отверстий последующих. Например, для шкалы классификации 50; 25; 12,5; 6,25 мм модуль равен 2.

Материал, прошедший через сито с отверстиями dl и оставшийся на сите с отверстиями d2, причем d2 (2. 3)Dmах; угол наклона решетки 38. 50 град. Для сухих руд, при наличии в руде повышенного количества влаги угол увеличивают на 5. 10 град; длина грохота выбирается в зависимости от производительности и эффективности грохочения, обычно L=2В, но не превышает 6 м.

Эффективность грохочения неподвижных колосниковых грохотов составляет 50. 60%.

Неподвижные колосниковые грохоты применяют для крупного грохочения исходной руды перед l-ой стадией дробления. В этом случае ширину щелей между колосниками принимают примерно равной двойной разгрузочной щели дробилки крупного дробления.

Дуговые грохоты. В дуговых грохотах (рисунок 3) просеивающая поверхность представляет собой дугообразную колосниковую решетку с поперечным по отношению к потоку расположением колосников. Движение пульпы, подвергаемой грохочению, в начале решетки направлено по касательной к окружности.

Рисунок 3 - Дуговой грохот

1-загрузочный патрубок; 2-приемная коробка; 3-сито; 4-корпус;

5-разгрузочная коробка; 6-лоток для крупной фракции;

7- регулировочный щит.

Наиболее распространена решетка (сито) длиной 1/4 длины окружности (центральный угол 90 град) изготавливаются также дуговые грохоты с ситом 1/2 окружности (центральный угол 180 град) и в 3/4 окружности (центральный угол 270 град). Радиус кривизны решетки колеблется от 0,5 до 1,65 м; ширина решетки - от 300 до 1200 мм; площадь грохочения - от 0,25 до 3 м2.

Дуговые грохоты могут работать с самотечной подачей пульпы (начальная скорость от 0,5 до 3 м/с) и с подачей питания насосами (со скоростью потока на выходе до 6 м/с). Крупность питания изменяется от 0,074 до 12 мм; содержание твердого в питании от 10 до 70%; номинальная крупность подрешетного продукта 0,05 . 3,25 мм; эффективность грохочения - 30. 75 % в зависимости от крупности разделения.

Размер щели решета принимается в 1,5-2 раза больше номинальной крупности подрешетного продукта. Вследствие значительной скорости потока, движущегося вдоль колосниковой решетки толщина слоя пульпы, проходящего под решетку, не превышает 1/4 размера щели.

Поэтому в дуговых грохотах происходит как бы уменьшение эффективной ширины щели по сравнению с номинальной в результате чего крупность частиц в подрешетном продукте не превосходит половины размера щели.

Основные преимущества дуговых грохотов - большая удельная производительность, отсутствие движущихся частей и привода компактность. Дуговые грохоты применяются для мокрого грохочения мелкого и тонкого, легко шламующегося материала, содержащего касситерит, вольфрамит, галенит. Их можно устанавливать на разгрузке мельниц вместо классификаторов.

1.4.2 Подвижные грохоты

Барабанные вращающиеся грохоты. Барабанные грохоты (рисунок 4) могут иметь цилиндрическую (чаще), коническую и призматическую формы (реже). Просеивающей поверхностью грохота является боковая поверхность, образованная перфорированными стальными листами. Если требуется получить несколько продуктов, то решето (сито) барабана собирается из нескольких секций с различными отверстиями, увеличивающимися к разгрузочному концу. Барабанные грохоты устанавливаются либо на центральном валу (легкие грохоты небольшой длины), либо на роликах, либо комбинированным способом. Ось цилиндрического барабана наклонена к горизонту под углом от 1 до 14 град (чаще 4. 7 град), а ось конического - горизонтальна. Исходный материал загружают внутрь барабана на верхнем конце и вследствие вращения и наклона он продвигается вдоль оси барабана. Мелкий материал проваливается через отверстия, крупный - удаляется из барабана на нижним конце.

Рисунок 4 - Барабанный грохот

I-III - секции с различными отверстиями

Движение материала в барабанном грохоте схематически показано на рисунке 5.

Рисунок 5 - Схема движения материала в барабанном грохоте

Ри - центробежная сила инерции; G - масса частицы;

h - толщина слоя материала; - угол наклона грохота;

- угол подъема материала

Материал под действием силы трения увлекается внутренней поверхностью вращающегося барабана и затем скатывается вниз. Вследствие наклона оси барабана скатывание материала происходит под некоторым углом к его плоскостям вращения. Поэтому материал несколько продвигается вниз вдоль оси барабана. Далее цикл повторяется и куски (зерна) движутся по зигзагообразной линии.

Частота вращения барабана ограничивается определенным пределом, так как при больших частотах возникающая центробежная сила прижимает материал к рабочей поверхности и грохочение становится невозможным.

Основные недостатки барабанных грохотов - их rpомоздкость, малая удельная производительность и низкая эффективность (40. 60 %), особенно при грохочении мелкого материала. По этим причинам барабанные грохоты не применяют для сухогогрохочения (кроме буратов - барабанных грохотов призматической формы). К достоинствам барабанных грохотов можно отнести простоту конструкции, надежность, долговечность.

Барабанные грохоты применяются для промывки глинистых руд и россыпей: для сортировки изношенных шаров; для улавливания щепы и кусков руды на разгрузке мельниц; для грохочения сухого материала крупностью от 3 до 75 мм.

Расход воды при мокром грохочении составляет 1,5. 2,5 м3, на 1 м3 загружаемого материала.

Полувибрационые (гирационные) грохоты. Полувибрационые (гирационные) грохоты имеют по одному коробу с одним, чаще двумя ситами. Короб совершает круговые движения малого радиуса в вертикальной плоскости, передаваемые ему от быстроходного эксцентрикового вала. При этом сито грохота в течение одного оборота вала остается параллельным самому себе. Схема гирационного грохота показана на рисунок 6.

Рисунок 6 - Схема гирационного грохота

На неподвижной раме 1 в подшипниках качения 2 горизонтально установлен вал 3, имеющий две эксцентриковые заточки 4. На заточке насажены подшипники 5, наружная обойма которых укреплена в коробе грохота 6. Короб с натянутым в нем ситом 7 устанавливается наклонно под углом 10. 30 град к горизонту путем поворота относительно оси вала и удерживается в таком положении при помои эластичных связей - амортизаторов 11. Вращение эксцентриковому валу передается от электродвигателя через гибкую передачу на шкив 8. Короб в своей центральной части совершает круговые движения с радиусом, равным эксцентриситету вала. Крайние точки короба в загрузочной и разгрузочной частях совершают движение по замкнутым овальным траекториям, форма которых определяется жесткостью и местом расположения амортизаторов 11. При движении короба грохота по круговой траектории возникает центробежная сила

где М - масса движущегося короба с рудой;

v - окружная скорость кривошипа;

е - эксцентриситет приводного вала.

Центробежная сила инерции, передаваемая через подшипники на подвижную раму грохота могла бы вызвать колебания опорных конструкций. для уравновешивания этой силы на валу закрепляются два маховика 10 с дополнительными неуравновешенными грузами 9 (дебалансами). Радиус вращения r центра тяжести грузов и их масса m подбираются таким образом, чтобы соблюдалось равенство

Гирационные грохоты изготовляются различных конструкций и размеров, легкого и тяжелого типов ГГР (грохот гирационный рессорный), ГГТ (тяжелой) марки. Эксцентриситет вала грохота составляет обычно 1,5. 6 мм, скорость вращения вала грохота 750…1000 об/мин.

Гирационные грохоты применяются для грохочения крупнокускового материала (до 400мм) на решетах с отверстиями до 150…200 мм, но могут быть использованы и для грохочения среднего по крупности и мелкого материала. Достоинство этих грохотов заключается в том, что они имеют постоянную амплитуду качаний короба независимо от нагрузки материала на грохот.

Вибрационные (инерционные) грохоты с круговыми движениями короба. К вибрационным грохотам с круговыми вибрациями короба относятся грохоты с простым дебалансным вибратором (для грохочения мелкого материала) и самоцентрирующиеся грохоты. Они просты по конструкции, легко регулируются и надежны в эксплуатации.

Принципиальная схема самоцентрирующегося грохота показана на рисунке 7.

Рисунок 7 - Схема самоцентрирующегося грохота

Короб грохота 1 наклонно подвешивается к неподвижной опоре при помощи пружины 7. В подшипниках 4, жестко укрепленных в коробе, смонтирован эксцентриковый вал 6. На концах вала насажены маховики 2 с дебалансными грузами 3, расположенными диаметрально противоположно по отношению к эксцентриковым заточкам 5 вала. На валу 6 также укреплен шкив, приводимый во вращение при помощи клиноременной передачи от электродвигателя.

Круговые качания короба обусловлены взаимодействием двух вращающихся масс - короба и дебалансов. Дебалансные грузы 3 на маховиках 2 подбираются таким образом, чтобы центробежная сила инерции их уравновешивала центробежную силу, развиваемую коробом при вращении на радиусе, равном эксцентриситету, т. е.

где M - масса короба с нагрузкой; эксцентриситет вала;

e - эксцентриситет вала;

m - масса грузов;

R - расстояние от центра тяжести дебалансных грузов до оси вращения.

В этом случае короб грохота описывает круговые движения оси вокруг оси 0-0, а сама ось вала остается неподвижной в пространстве, как бы самоцентрирующейся (отсюда и название грохота). Некоторые самоцентрирующиеся грохоты выполняются без эксцентриковых точек с помощью эксцентричного закрепления на приводном валу дисков с дебалансами.

Основные отличия гирационных и вибрационных самоцентрирующихся грохотов состоят в том, что в последних отсутствуют два внешних подшипника и не рама грохота, а короб подвешивается или устанавливается на пружинах. Гирационный грохот можно реконструировать в самоцентрирующийся, удалив раму и два внешних подшипника и подвесив короб на пружинных тягах. Грохоты инерционные наклонные изготавливаются трех видов:

Компания в России Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию грохота.

Классификация (сортировка) материалов

Классификация – это разделение сыпучих материалов в зависимости от размера их зерен или кусков. Таким образом, можно разделить смесь на фракции или классы, которые ограничены определенными размерами зерен или кусков.

Используются следующие виды классификации:

- Гидравлическая. Используется для того, чтобы разделить смесь на классы, в зависимости от скорости падения зерен в воде.

- Грохочение. Механическая классификация материалов при помощи сита. Чтобы разделить материал на фракции, через отверстия поверхности грохота приходят куски определенного размера, а остаются более крупные.

- Воздушная сепарация. Для классификации смеси на фракции учитывается скорость падения кусков в воздухе.

Грохочение является самым универсальным способом классификации, который позволяет разделить материал в зависимости от размера. Метод используется для классификации материала, размером 1-250 мм. Воздушная и гидравлическая сепарация позволяет разделять зерна, размер которых составляет менее 2 мм. Классификация необходима, чтобы подготовить материал к дроблению или вернуть его на повторное измельчение. Кроме того, классификация может применяться для получения готового продукта, который имеет состав определенной зернистости. Этот процесс называется сортировкой.

Классификация необходима для точного определения зернистого состава материала.

Грохочение – это самостоятельный процесс, но он может быть также вспомогательным, используемым при подготовке материала для проведения последующих операций. Как самостоятельный процесс, грохочение называется сортировкой, а как вспомогательный процесс – классификацией. Процесс грохочения выполняется с помощью сит или грохотов, главным элементом которых являются сита (цилиндрические или конические). Мелкие фракции проходят через отверстия сита, а крупные остаются на нем, отделяясь таким образом от мелких частиц.

Сита и ситовой анализ

Сита для просева материалов изготавливаются из металлических сеток или листов с прямоугольными или круглыми отверстиями.

Качество грохочения определяет КПД грохота. Процессу грохочения подлежит материал, куски которого имеют различную величину. После грохочения получают отсев и отход. Отсев – это частицы, прошедшие через сито. Отход – это частицы, не прошедшие через сито, вышедшие с другой стороны грохота. КПД зависит от типа и конструктивного исполнения грохота и колеблется от 70 до 85% (макс. 90%), и определяется рядом критериев. Основные критерии:

- форма и размер ячеек у сита, вид кусков материала;

- толщина слоя продукта на грохоте;

- влажность материала, который сортируется;

- скорость передвижения продукта на грохоте.

Форма и размер ячеек у сита – один из решающих и определяющих критериев и зависит от формы частиц материала. Если частицы имеют правильную форму в виде шариков, то и отверстия делаются круглой формы. Для других частиц применимы также продолговатые, прямоугольные или квадратные отверстия. Размер ячеек выбирается несколько большим, чем размер частиц.

Относительно толщины материала на грохоте можно сделать следующий вывод: чем слой материала на грохоте тоньше, тем качественнее и эффективнее работает грохот.

Чем влажнее сортируемый материал, тем сложнее просеивать мелкие фракции, так как они слипаются, собираясь в комки и задерживаясь на сите.

При невысокой скорости передвижения материала по ситу и при небольшой толщине слоя качество грохочения значительно лучше. Материал необходимо встряхивать на сите, чтобы он лучше сортировался и проходил через ячейки. Это предусмотрено большинством конструкций грохотов.

Грохот изготавливается из проволочных сит или стальных решет, которые и являются его рабочей поверхностью. Также рабочая поверхность грохота может изготавливаться из решеток из колосников.

Конструкция проволочных сит представляет собой сетки с квадратными или прямоугольными отверстиями, размер которых находится в пределах от 0,10 до 150 мм. В лабораторных условиях используются сита с более мелкими отверстиями, размер которых может достигать 0,03 мм.

Для изготовления листовых решет используются листы, толщина которых находится в пределах от 3 до 12 мм. В таких решетах имеются круглые или полукруглые отверстия размером от 5 до 50 мм. Чтобы отверстия не забивались материалом, их немного расширяют к низу.

Колосники – стержни с трапецевидным сечением. Выбор такой формы обусловлен удобством прохождения материала между колосниками.

Для того чтобы определить зернистость сыпучего материала, используется специальный набор сит, отверстия в которых в постоянном соотношении уменьшают от сита к ситу. Чтобы выполнить ситовой анализ, используют среднюю пробу материала. После просеивания взвешивают материал, который остался в каждом из сит и зерно, которое прошло сквозь последнее сито. Соотношение полученных весов материала дает представление о содержании различных классов зерен в используемом материале. Продукты, которые остались на сите, обозначаются размером отверстий сита, которые их задерживают.

Благодаря ситовому анализу можно определить характеристику зернистости просеиваемого материала, а также его гранулометрический состав.

Виды и способы грохочения

При движении материала относительно поверхности грохота происходит отделение его кусков определенной крупности. Относительное движение материала может создавать при движении сита грохота в горизонтальной или наклонной плоскости, либо на неподвижном грохоте, который установлен под большим углом, чем угол трения материала.

Для повышения эффективности грохочения, очень важен процесс расслоения материала. Для достижения этого эффекта при определенной частоте качения сита куски материала подбрасываются.

Грохоты характеризуются по двум показателям – Производительность и точность. При этом точность грохочения определяется как отношение веса просева к весу кусков такого же класса в исходном продукте.

Для определения производительности аппарата используется количество материала за единицу времени, которое было получено с 1 м 2 рабочей поверхности сита. Производительность может зависеть от плотности, влажности, размера и формы используемого материала. Кроме того, на Производительность может влиять способ подачи материала и размер сита. Из-за того что существует много факторов, которые влияют на Производительность, для ее расчета применяются эмпирические формулы.

Грохочение может производиться через одно или несколько последовательно расположенных сит.

Способы многократного грохочения:

- От мелкого к крупному. Грохочение выполняется через сита, расположенные в одной плоскости. Размер сит увеличивается от предыдущего к последующему.

- От крупного к мелкому. Сита расположены друг над другом, а размер отверстий в них уменьшается от верхнего к нижнему.

- Комбинированный способ.

Достоинства грохочения от мелкого к крупному:

- Наблюдать за ситами очень удобно, их проще менять и ремонтировать.

- Простота распределения разных сортов материала по хранилищам.

- Малая высота аппарата и необходимого помещения.

- Большая длина грохота.

- Значительный износ мелких сит.

- Малая четкость разделения материала на классы.

Достоинства грохочения от крупного к мелкому:

- Более высокое качество грохочения.

- Небольшой износ мелких сит.

- Большая высота оборудования.

- Сложность ремонта сит.

- Не очень удобный отвод разделенного материала.

Устройство грохотов. Принцип действия

По способу действия грохоты делятся на неподвижные и подвижные. Вид решётки делит грохоты на плоские и барабанные. В зависимости от конструкции решётки грохоты бывают колосниковые и решётчатые.

Неподвижные грохоты используются очень редко, так как они имеют низкую Производительность. Материал на такой грохот загружается из вагонеток, мелкие фракции проскакивают в отверстия между колосниками в грохоте, крупные скользят по нему, падая в дробилку. К положительным качествам неподвижных грохотов относится то, что они недороги, конструктивно просты, легки в обслуживании.

Подвижные грохоты конструктивно делятся на:

- дисковые,

- роликовые,

- колосниковые,

- цепные.

Дисковые грохоты. Размер фракций просева определяется расстоянием между дисками. Эффективность работы грохотов определяют диаметр дисков и их число.

Роликовые грохоты – это ряд параллельных осей, на которые насаживаются ролики, имеющие одинаковое направление вращения. Ролики устанавливаются на определенном расстоянии друг от друга, что обусловлено размером кусков отсева.

Цепные грохоты служат для разделения больших объёмов крупнокускового материала, как правило, руды. Они представляют собой цепи, движущиеся по роликам. Между цепями проскакивает материал в процессе грохочения. Более громоздкие куски, не попадающие межу цепями, удаляются на другом конце грохота.

Барабанные грохоты используются наиболее широко в современной индустрии. Грохот представляет собой установленный под наклоном барабан с поверхностью из сетки. Грохоты барабанной конструкции используют для разделения сыпучих тел более чем на два класса. Барабанный грохот включает в себя цилиндр с ячейками, расположенными по всей поверхности. Цилиндр размещается под углом и приводится в движение от электродвигателя. Соединение выполнено через редуктор и коническую зубчатую передачу. Опорой цилиндра являются ролики. Упорные ролики предотвращают продольное смещение цилиндра. Поступает материал через воронку. Куски после просеивания падают в бункер, а куски, которые не проходят в отверстия цилиндра, транспортируются из грохота на вторичное дробление.

В барабанных грохотах сортировка материала происходит хуже, чем на плоских грохотах (качающихся и вибрационных). Грохоты барабанного типа не следует использовать при сортировании мелких материалов. Недостатки:

- плохо используется просеивающая плоскость;

- большой вес грохота;

- шум и пылеобразование в режиме работы.

Однако барабанные грохоты используют довольно широко, несмотря на выше названные недостатки, так как они довольно надёжны в работе.

Цилиндрический барабанный грохот

Цилиндрический барабанный грохот представляет собой открытый барабан, который может иметь многогранную, коническую или цилиндрическую форму. Для их производства используется сетка или перфорированные листы.

Барабан вращается на центральном валу, который установлен на опорных роликах или выносных подшипниках. Привод барабана производится при помощи зубчатой передачи. Барабанные устойства устанавливают под наклоном около 5°. По ходу материала отверстия для прохода нижнего продукта увеличиваются.

Многогранные грохоты, которые называются буратами, используются для достаточно тонкого грохочения. Такой аппарат имеет шестигранный барабан, который закрывается кожухом, из которого отсасывается пыль. Каждая грань барабана – это съемное сито. В таких устройствах можно легко и быстро сменить каждое сито.

Скорость барабанных грохотов составляет 0,5-1, 5 м/сек.

- Равномерное вращение барабана.

- Простота конструкции, обслуживания и ремонта.

- Сито легко забивается.

- Небольшая Производительность.

- Значительное пылеобразование и крошение материала.

- Для изготовления такого оборудования требуется большое количество металла.

Данные недостатки не очень существенны, поэтому такое оборудование практически полностью вытеснило вибрационные и качающиеся грохоты.

Качающиеся грохоты также находят широкое применение в промышленности. Они представляют собой наклонные под углом сита, делающие колебательные движения благодаря кулачковому механизму.

Кривошипный механизм приводит грохот в колебательное движение. Сито сотрясается, отсев проваливается в ячейки, отход перемещается вдоль сита, поступая впоследствии в дробилку. Часто качающиеся грохоты изготавливают многоярусными с целью отбора нескольких фракций одновременно. Материал поступает в верхнее сито, имеющее отверстия наибольшей величины. Крупные куски удаляются с верхнего сита в качестве отхода, а мелкие куски поступают в нижележащее сито с более маленькими отверстиями. Отход и отсев образуется вновь. Отсев идёт снова на более мелкое сито и т.д. Качающиеся грохоты отличаются высокой эффективностью при грохочении кусков более 13 мм.

Плоские качающиеся грохоты

Данный вид грохотов один из самых распространенных. Плоские качающиеся грохоты состоят из прямоугольного короба и сита, которому сообщается качение от движущегося механизма. При качении грохота материал перемещается по ситу. При этом верхний продукт сбрасывается, а нижний просеивается.

В таких грохотах короб устанавливают на 4-6 пружинные стержни, которые двигаются при помощи эксцентриков шатуна.

Длина хода сита, наклон короба и число оборотов двигателя определяется опытным путем, чтобы достигнуть необходимой производительности. Как правило, число оборотов вала составляет от 300 до 500 об/мин.

Плоские качающиеся грохоты используются для классификации мокрым и сухим способом для материалов, размер кусков которых составляет 50 мм.

- Компактность;

- Удобство обслуживания и ремонта;

- Высокая Производительность;

- Большая четкость грохочения;

- Малое крошение материала.

Среди недостатков следует выделить только неуравновешенность конструкции. Поэтому такое оборудование нельзя устанавливать на верхних этажах зданий.

Эксцентриковые качающиеся грохоты

Вибратор-вал установлен в стойке рамы на шарикоподшипниках. Такие грохотты оснащены двумя эксцентриками и противовесами. Короб с ситом крепится на подшипниках к валу. Короб концами укрепляется на пружинах на резиновые опоры. Эксцентриковый вал ссобщает коробу движения с амплитудой, которая равна эксцентритету r вала. Такие уствойства относятся к быстроходному типу, поэтому, как правило, их подвешивают на тягах с пружинами к потолочным балкам.

Инерционные грохоты применяются для разделения материалов на фракции по крупности. Максимальный размер куска у исходного материала равен 250 мм.

Эксцентриковый инерционный грохот состоит из короба, в котором размещены одно или два сита. На эксцентриковом валу подвешен короб. Эксцентриковый вал установлен на двух роликоподшипниках на основной раме. Электродвигатель приводит грохот в движение, через клиноременную передачу. Во время вибрации вала на короб передаются мелкие и частые колебания. Под воздействием этих колебаний материал хорошо расслаивается и совершается весьма качественное сортирование.

Производительность таких грохотов 4 – 300 куб. метров в час, колебательные амплитуды составляют 3 мм, двигатель имеет мощность 2,0 – 6,0 киловатт.

В вибрационных грохотах наклонное сито совершает частые колебания при помощи вибратора. Сито вибрирует с частотой от 900 до 1500 раз в минуту. Амплитуда колебаний составляет 0,5-15 мм. Элементы таких грохотов практически не связаны между собой. Поэтому колебание сита неравномерно и зависит от угловой скорости вала и других динамических факторов.

- Высокая Производительность и точность.

- Отверстия сита практически не забиваются.

- Компактность.

- Использование для тонкого и крупного грохочения.

- Простота регулировки и замены сит.

- Небольшой расход энергии.

Конструкция вибрационного грохота следующая. На пружинах установлены короб и сита. На подшипниках и стойках вращается вал с двумя шкивами, которые несут неуравновешенные грузы.

Вращающиеся шкивы вызывают центробежную силу инерции, которая сообщает коробу вибрации. Амплитуда колебания короба определяется динамическими факторами. Для грохотов такого типа необходимо равномерное питание материалом.

Такой же принцип используется и в электровибрационных грохотах. Сита в таких грохотах колеблются при помощи электрических вибраторов или электромагнита, через обмотку которого пропускается переменный ток.

Читайте также: