Последовательность очистки риса зерна при подготовке к переработке в крупу

Обновлено: 18.09.2024

Крупа – это ядро зерна хлебных злаков, плодов гречихи и семян бобовых культур, освобожденное от неусваиваемых частей (пленок и оболочек). Причем ядро может быть цельным, дробленым и плющеным.

Ассортимент крупяной продукции насчитывает около 40 наименований (табл. 1). Перерабатываемая культура определяет вид крупы. Некоторые виды круп подразделяются на сорта, номера, марки.

Таблица 1 – Ассортимент продукции крупяного производства

| Сырье (культура) | Наименование и ассортимент круп | Сорта и номера крупы |

| Рис | Рис шлифованный | Высший, первый, второй и третий |

| Рис полированный | Высший, первый, второй и третий | |

| Рис дробленый (сечка) | На сорта не делится | |

| Гречиха | Ядрица (цельное ядро) | Первый, второй и третий |

| Продел (дробленое ядро) | На сорта не делится | |

| Ядрица быстроразваривающаяся | Первый, второй и третий | |

| Продел быстроразваривающийся | На сорта не делится | |

| Просо | Пшено шлифованное | Высший, первый, второй и третий |

| Овес | Крупа овсяная недробленая | Высший, первый и второй |

| Крупа овсяная плющеная | Высший, первый и второй | |

| Овсяные хлопья | Геркулес, Экстра № 1, 2, 3 | |

| Толокно (мука) | На сорта не делится | |

| Ячмень | Крупа перловая (шлифованная) | № 1, 2, 3, 4, 5 |

| Крупа ячневая | № 1, 2, 3 | |

| Пшеница твердая | Полтавская | № 1, 2, 3, 4 |

| Артек | На номера не делится | |

| Кукуруза | Крупа шлифованная | № 1, 2, 3, 4, 5 |

| Крупа крупная для хлопьев | На номера не делится | |

| Крупа мелкая для палочек | На номера не делится | |

| Мука | На сорта не делится | |

| Горох | Горох целый шелушенный | Первый и второй |

| Горох колотый шелушенный | Первый и второй |

Общая схема технологического процесса в крупяном производстве

Организация и ведение процессов в крупяном производстве заметно различается для каждой культуры, а в пределах культуры – и в зависимости от вида вырабатываемой крупы; это обусловлено особенностями анатомического строения зерна различных культур и его структурно-механическими и физико-химическими свойствами.

Процесс переработки зерна в крупу состоит из трех основных этапов – подготовки зерна к переработке, переработки зерна в крупу (рис. 1), упаковки и отпуска готовой продукции.

Рисунок 1 – Структурная схема технологического процесса

в шелушильном отделении

Подготовка зерна к переработке включает выделение примесей (сепарирование) и гидротермическую обработку. Поскольку все частные технологии производства крупы из зерна различных культур в обязательном порядке включают операцию шелушения, на крупяных предприятиях не применяют операции по обработке поверхности зерна (сухим способом или мойку).

Очистку зерна от крупных, мелких и легких примесей проводят на воздушно ситовых сепараторах, короткие и длинные примеси выделяют в триерах, минеральные (тяжелые) примеси эффективно удаляются в камнеотделительных машинах.

Проведение гидротермической обработки зерна повышает выход и качество крупы, ее рекомендуют применять при переработке зерна гречихи, овса, гороха, ячменя, пшеницы и кукурузы. Причем для первых четырех культур применяют первый способ ГТО, включающий пропаривание, сушку и охлаждение, а для пшеницы и кукурузы – второй способ: увлажнение и отволаживание. Зерно пропаривают в горизонтальных шнековых пропаривателях непрерывного действия или в аппаратах периодического действия.

В шелушильном отделении для некоторых схем применяют сортирование зерна на фракции по размерам (калибрование) в крупосортировочных машинах перед шелушением и раздельную переработку его по фракциям крупности.

Процесс переработки зерна включает ряд обязательных технологических операций: шелушение зерна, сортирование продуктов шелушения, контроль готовой продукции. Шелушение проводят на различных машинах: шелушильных поставах, вальцедековых станках, шелушителях с обрезиненными вальцами, обоечных машинах, центробежных шелушителях и шелушильно-шлифовальных машинах. Разделение продуктов шелушения осуществляют на рассевах, триерах, падди-машинах, крупосортировках, иногда используют и пневмосортировальные столы.

При переработке большинства крупяных культур используют шлифование и полирование крупы. Для отдельных культур применяют также дробление ядра и сортирование частиц по размерам (номерам). Эту операцию проводят при производстве перловой, ячневой, пшеничной и кукурузной крупы.

Тема 2

ТЕХНОЛОГИЯ КРУПЯНОГО ПРОИЗВОДСТВА

Ассортимент круп

Крупа – это ядро зерна хлебных злаков, плодов гречихи и семян бобовых культур, освобожденное от неусваиваемых частей (пленок и оболочек). Причем ядро может быть цельным, дробленым и плющеным.

Ассортимент крупяной продукции насчитывает около 40 наименований (табл. 1). Перерабатываемая культура определяет вид крупы. Некоторые виды круп подразделяются на сорта, номера, марки.

Таблица 1 – Ассортимент продукции крупяного производства

| Сырье (культура) | Наименование и ассортимент круп | Сорта и номера крупы |

| Рис | Рис шлифованный | Высший, первый, второй и третий |

| Рис полированный | Высший, первый, второй и третий | |

| Рис дробленый (сечка) | На сорта не делится | |

| Гречиха | Ядрица (цельное ядро) | Первый, второй и третий |

| Продел (дробленое ядро) | На сорта не делится | |

| Ядрица быстроразваривающаяся | Первый, второй и третий | |

| Продел быстроразваривающийся | На сорта не делится | |

| Просо | Пшено шлифованное | Высший, первый, второй и третий |

| Овес | Крупа овсяная недробленая | Высший, первый и второй |

| Крупа овсяная плющеная | Высший, первый и второй | |

| Овсяные хлопья | Геркулес, Экстра № 1, 2, 3 | |

| Толокно (мука) | На сорта не делится | |

| Ячмень | Крупа перловая (шлифованная) | № 1, 2, 3, 4, 5 |

| Крупа ячневая | № 1, 2, 3 | |

| Пшеница твердая | Полтавская | № 1, 2, 3, 4 |

| Артек | На номера не делится | |

| Кукуруза | Крупа шлифованная | № 1, 2, 3, 4, 5 |

| Крупа крупная для хлопьев | На номера не делится | |

| Крупа мелкая для палочек | На номера не делится | |

| Мука | На сорта не делится | |

| Горох | Горох целый шелушенный | Первый и второй |

| Горох колотый шелушенный | Первый и второй |

Общая схема технологического процесса в крупяном производстве

Организация и ведение процессов в крупяном производстве заметно различается для каждой культуры, а в пределах культуры – и в зависимости от вида вырабатываемой крупы; это обусловлено особенностями анатомического строения зерна различных культур и его структурно-механическими и физико-химическими свойствами.

Процесс переработки зерна в крупу состоит из трех основных этапов – подготовки зерна к переработке, переработки зерна в крупу (рис. 1), упаковки и отпуска готовой продукции.

Рисунок 1 – Структурная схема технологического процесса

в шелушильном отделении

Подготовка зерна к переработке включает выделение примесей (сепарирование) и гидротермическую обработку. Поскольку все частные технологии производства крупы из зерна различных культур в обязательном порядке включают операцию шелушения, на крупяных предприятиях не применяют операции по обработке поверхности зерна (сухим способом или мойку).

Очистку зерна от крупных, мелких и легких примесей проводят на воздушно ситовых сепараторах, короткие и длинные примеси выделяют в триерах, минеральные (тяжелые) примеси эффективно удаляются в камнеотделительных машинах.

Проведение гидротермической обработки зерна повышает выход и качество крупы, ее рекомендуют применять при переработке зерна гречихи, овса, гороха, ячменя, пшеницы и кукурузы. Причем для первых четырех культур применяют первый способ ГТО, включающий пропаривание, сушку и охлаждение, а для пшеницы и кукурузы – второй способ: увлажнение и отволаживание. Зерно пропаривают в горизонтальных шнековых пропаривателях непрерывного действия или в аппаратах периодического действия.

В шелушильном отделении для некоторых схем применяют сортирование зерна на фракции по размерам (калибрование) в крупосортировочных машинах перед шелушением и раздельную переработку его по фракциям крупности.

Процесс переработки зерна включает ряд обязательных технологических операций: шелушение зерна, сортирование продуктов шелушения, контроль готовой продукции. Шелушение проводят на различных машинах: шелушильных поставах, вальцедековых станках, шелушителях с обрезиненными вальцами, обоечных машинах, центробежных шелушителях и шелушильно-шлифовальных машинах. Разделение продуктов шелушения осуществляют на рассевах, триерах, падди-машинах, крупосортировках, иногда используют и пневмосортировальные столы.

При переработке большинства крупяных культур используют шлифование и полирование крупы. Для отдельных культур применяют также дробление ядра и сортирование частиц по размерам (номерам). Эту операцию проводят при производстве перловой, ячневой, пшеничной и кукурузной крупы.

Современная технология производства рисовой крупы включает очистку риса-зерна от примесей с предварительным делением зерновой массы по крупности на две фракции (сход с сита с отверстиями Ø 3,6. 4,0 мм и проход этого сита) и последующей очисткой каждой фракции на сепараторах, рассеве А1-БРУ с выделением мелкого зерна, двукратным провеиванием на аспираторах.

Для отбора минеральной примеси из зерна мелкой фракции его пропускают через вибропневматические камнеотделительные машины А1-БКР. Минеральную примесь из зерна риса крупной фракции отбирают при второй сепараторной очистке на сите с отверстиями Ø 5,5. 6,0 мм и при просеивании ее на рассеве с ситами с размером отверстий 2,8. 3,0 х 20 мм; эти продукты контролируют на отдельной вибропневматической камнеотделительной машине.

Получаемое просеиванием мелкое зерно направляют на контроль, где проходом через сито с отверстиями ? 1,5 мм и сходом извлекают отходы всех категорий. На операции шелушения риса-зерна применяют шелушильные машины с обрезиненными валками типа А1-ЗРД. Правилами организации и ведения технологического процесса на крупяных предприятиях допускается использовать на этой операции шелушильные постава.

Продукты шелушения сортируют на рассевах с выделением (сходом) на ситах с отверстиями Ø 5,0. 5,5 мм нешелушеного зерна риса вместе с лузгой и последующим двукратным провеиванием на аспираторах; освобожденное от лузги зерно риса направляют на повторное шелушение (сходовую систему).

Схода с сит с отверстиями Ø 4,0; 3,8 и 3,6 мм, представляющие собой смесь ядра риса, нешелушеных зерен и лузги, подвергают двукратному провеиванию для отделения лузги и направляют на крупоотделители (падди-машины). В результате сортирования на крупоотделителях получают нешелушеное зерно, которое направляют на повторное шелушение (сходовую систему), а ядро (шелушеное зерно риса) — на шлифование.

Схода с сит с отверстиями ? 1,5 мм, представляющие шелушеный рис с примесью дробленого ядра и лузги, объединяют и провеивают двукратно на аспираторах; продукт после отделения лузги направляют на шлифование. Проходы через сита с отверстиями Ø 1,5 мм рассевов поступают на контроль мучки. Лузгу с аспираторов контролируют повторным провеиванием для выделения дробленого ядра риса. Содержание дробленых частиц ядра в лузге (сход с сита с отверстиями Ø 1,5 мм) не должно превышать 1 % -от ее массы. Шелушеный рис, направляемый на 1-ю шлифовальную систему, должен содержать не более 1 % нешелушеных зерен.

Ядро риса шлифуют путем четырехкратной последовательной обработки в рисо шлифовальных машинах RC-125 либо на двух-трех системах шлифовальных машин А1-БШМ-2,5.

При выработке риса шлифованного с применением машин RC-125 после 1-й, 3-й и 4-й систем продукт провеивают на аспираторах для отделения мучки, а после 2-й системы просеивают для выделения дробленого риса.

При использовании на шлифовании только машин А1-БШМ-2.5 проводят "последовательную двукратную обработку риса с промежуточным просеиванием и провеиванием продуктов шлифования.

Продукты шлифования риса направляют на рассев и сходом с металлотканых сит № 2,8 и № 2,5 отделяют рисовую крупу, которая после провеивания и магнитного контроля поступает на выбой.

Выделенный на рассевах дробленый рис дополнительно шлифуют на машинах ЗШН, после чего отделяют мучку, частицы лузги на рассеве и аспираторе и далее проводят контрольное провеивание и сортирование с использованием вибропневматической машины.

Относы и мучку, получаемые с шлифовальных машин, направляют на просеивание для контроля. Продукт, получаемый сходом с сита № 2,5 и представляющий собой целую крупу, подвергают повторному шлифованию, и проход этого сита — дробленый рис — также шлифуют. Мучку, выделяемую проходом металлотканых сит № 1,2 или со штампованными отверстиями ? 1,5 мм, после магнитного контроля направляют на выбой. Содержание целого и дробленого ядра в мучке не должно превышать 0,5 % от ее массы.

По этой технологии при выработке шлифованной крупы риса установленные нормы выхода из зерна базисных кондиций предусматривают получение (%) : крупы высшего сорта 5, первого сорта 45, второго сорта 5; дробленого риса 10; всего крупы 65; мучки кормовой 13,2; лузги с отходами всех категорий 21,1. Количество дробленого риса нормировано: в высшем сорте не более 4 %, в первом — 9 и во втором - до 13%. Наличие нешелушеных зерен в крупе высшего сорта не допускается, первого сорта ограничено до 0,2 % и второго до 0,3 %.

В технологии производства рисовой крупы операции шелушения и шлифования являются определяющими, так как от них зависит степень использования содержания ядра в зерне, технологическая эффективность, энергоемкость, производительность и эффективность процесса в целом.

В настоящее время в технологических процессах рисозаводов используют несколько различных видов шелушильных и шлифовальных машин. На шелушении используют постава и машины типа А1-ЗРД, на шлифовании - постава RC-125, машины А1 -БШМ-2,5, ЗШН и др.

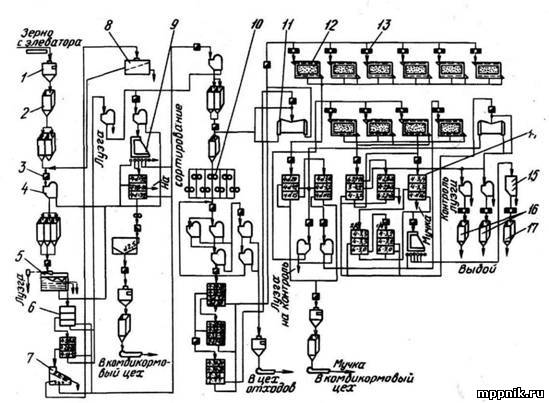

Рис. 1. Технологическая схема производства крупы риса с применением только машин типа А1-ЗРД и А1-БШМ-2,5: 1 — автоматические весы; 2 - бункера для риса-сырца; 3 — нории; 4 - аспираторы с замкнутым циклом воздуха; 5 - зерноочистительный сепаратор ЗСМ-10; 6 - рассев для сортирования и очистки риса-зерна; 7 - крупосортаровка; 8 - вибропневматическая камнеотделительная машина А1-БКВ; 9 - вибропневматическая сортировочная машина "Окрим"; 10 - шелушильные машины типа А1-ЗРД; 11 -падди-машины; 12 -шлифовальные машины А1-БШМ-2.5; 13 - магнитные аппараты;14 - рассевы для сортирования продуктов шлифования; 15 - аспирационная колонка;* 10 - бункера для шлифованного риса; 17 - бункер для лузги.

В зависимости от типа машин, используемых для шелушения - шлифования, и требований обработки ядра применяют несколько вариантов их сочетаний в технологии выработки крупы риса.

Наиболее приемлема схема со значительно сокращенным циклом обработки, по которой рис шелушат на машинах типа А1-ЗРД, а шлифуют на двух последовательных системах машин А1-БШМ-2,5 (рис. 1). При этом сокращается число систем шлифования, уменьшается количество необходимого оборудования, что обеспечивает снижение эксплуатационных затрат, расхода электроэнергии и улучшение других технико-экономических показателей.

Чтобы определить влияние различных конструкций шелушильных машин (поставов и А1-ЗРД) на процесс выработки рисовой крупы, на Ташкентском рисозаводе были проведены сравнительные комплексные испытания с переработкой 1500 т риса. Для получения сопоставимых показателей эффективности их работы использовали зерно риса примерно одинакового качества. В результате испытаний были получены данные, представленные в таблице 1.

1. Сравнительные данные испытании машин типа А1-ЗРД и шелушильных поставов

При выработке рисовой крупы с использованием на шелушении риса машин А1-ЗРД при лучших показателях работы фактический выход крупы по сравнению с фактическим выходом при применении поставов увеличивается на 1,46%. Одновременно возрастает выход крупы первого сорта на 4,70 % и уменьшается выход дробленки нз 3,93 %.

Проведенный расчет экономической эффективности показывает, что при использовании трех машин А1-ЗРД вместо поставов и переработке 43,2 тыс. т зерна в год Ташкентский рисозавод получает экономию в сумме 47,0 тыс. р., несмотря на увеличение прямых расходов, связанных с заменой валков при износе. Таким образом, применение шелушильных машин типа А1-ЗРД вместо поставов в производстве рисовой крупы целесообразно.

В результате переработки риса-зерна вырабатывают рис шлифованный, рис полированный, рис дробленый и диетическую рисовую муку.

Рис шлифованный представляет собой ядро, освобожденное от цветочных пленок, плодовых и семенных оболочек и частично от зародыша и алейронового слоя. Поверхность ядра шероховатая. Рис полированный, вырабатываемый из стекловидных сортов зерна, характеризуется теми же показателями, что и рис шлифованный, но отличается гладкой поверхностью.

Технологический процесс переработки риса-зерна в крупу включает: очистку зерновой массы от примесей, отделение остей на остеломателях, предварительное сортирование, шелушение, отделение шелушеных зерен от нешелушеных, шлифование крупы, полирование крупы, сортирование для отделения дробленого риса и мучки.

От примесей крупу очищают трехкратным последовательным пропуском через сепараторы. При этом, кроме крупных и мелких примесей, отделяется сорное просо.

При наличии минеральных примесей зерно после удаления остей проходит через камнеотборочную машину.

Рис-зерно шелушат на двухвалковых шелушителях ЗРД-2,5 с резиновыми валками. В отдельных случаях допускается шелушение на шелушильных поставах, но в этом случае зерно необходимо разделять по крупности на две фракции.

Получаемую после шелушения смесь, состоящую из шелушеных и нешелушеных зерен, отделенной лузги и мучки, до направления в крупоотделительные машины предварительно провеивают. Шелушеные и нешелушеные зерна разделяют в крупоотделителях БКО или на сортировальных столах (падди-машинах). Обычно применяют основные и контрольные крупоотделители. На контрольную машину направляют верхний сход с основного сортировального стола. Этот сход представляет собой смесь нешелушеных зерен с большим количеством шелушеных. Нижний сход с основного сортировального стола идет на шлифовальные постава. От качества работы крупоотделительных машин зависит степень отбора шелушеных зерен.

При выработке риса шлифованного технологический процесс заканчивается пропуском крупы через шлифовальные постава и контролем.

При выработке полированного риса его после шлифовальных поставов направляют для обработки в полировальные постава, где с крупинок удаляют мучнистые частицы и одновременно сглаживают шероховатости на поверхности зерна.

В зависимости от способа обработки и показателей качества вырабатывают рис шлифованный и полированный высшего, первого и второго сортов. Рис-лом на сорта не делится.

Высший сорт должен содержать доброкачественного ядра не менее 99,7%, первый — 99,4, второй 99,1%, рис — дробленый —98,2%, в том числе допускается содержание риса дробленого соответственно 4,0, 9,0 и 13,0%, пожелтевших зерен — 0,5, 2,0 и 8,0%, клейких зерен — 1,0, 2,0 и 5,0%. Содержание нешелушеных зерен в высшем сорте не допускается, в первом сорте допускается не более 0,2% и во втором сорте — 0,3%.

Нормы выходов риса-крупы при переработке зерна базисных кондиций приведены в таблице 42.

Основной целью гидротермической обработки зерна в крупяном производстве является направленное изменение исходных технологических свойств зерна в заданном направлении для стабилизации их на оптимальном уровне.

Отличительной особенностью представляемой технологии при переработке риса является использование модуля (водно-тепловой) гидротермической обработки (ГТО) риса-сырца после зерноочистительного отделения крупозавода перед его шелушением.

Модуль ГТО выполняет следующие технологические операции: увлажнение риса, отлежку в бункерах, предварительный наружный подогрев, пропаривание водяным насыщенным паром и высушивание.

Фаза 1. Увлажнение и отволаживание способствует извлечению водой и накоплению между цветочной оболочкой и ядром водного раствора, обогащенного витаминами, ароматическими веществами, макро- и микроэлементами.

Фаза 2. Пропаривание позволяет активизировать процессы извлечения полезных веществ из цветочных оболочек и поверхностных слоев ядра, начатые в первой фазе, за счет частичной конденсации пара на поверхности зерна, а также перенести растворенные полезные вещества вглубь ядра за счет действия избыточного давления пропаривания.

При проникновении влаги-конденсата вглубь ядра и воздействии температуры пара и конденсата происходит клейстеризация крахмала и денатурация белков, что, в свою очередь, приводит к склеиванию внутренней трещиноватости в ядрах риса. Этому также способствует то, что в трещины более активно проникает горячий конденсат от пара.

Таким образом, крупа, полученная из зерна, обработанного паром, позволяет сохранить витамины и минеральные вещества, присутствующие в верхнем слое зерна, которые по обычным технологиям теряются в результате очистки и шлифовки.

Очень важно знать, что рис, обработанный паром:

Для обеспечения нормальной выгрузки зерна в нижней части бункеров установлены виброднища поз.15.1 и 15.2. Через задвижки реечные поз.16.1 и 16.2 рис-сырец винтовым конвейером поз.17 подается в норию поз.1.2, и далее в бункер предварительного подогрева зерна поз.2. Внутри бункера установлены подводящие и отводящие короба агента сушки, а в конце шахты по всей её высоте находится разгрузочная камера для вывода легковесных отходов. Агент сушки нагнетается в устройство вентилятором поз.12.3, отсасывающим из паровых сушилок по высоте шахты смесь паров влаги и воздуха, которая для дополнительного подогрева до температуры 90‑100ºС нагнетается в паровые калориферы поз.8.2‑8.7. Пар в калориферы подают от центральной магистрали паропровода, а отработавший конденсат через ресивер поз.4.2 и конденсатный бак поз.19 возвращают в котельную. Агент сушки с указанными параметрами нагнетается в устройство вентилятором поз.12.3 через подводящие короба, что обеспечивает его равномерное распределение по объёму шахты, за счёт чего происходит подогрев зерна до температуры 35‑45ºС.

Предварительно подогретое зерно загружают в пропариватель, где в зависимости от сортовых характеристик исходного риса-сырца производят пропаривание при давлении пара 0,2‑0,35 МПа в течение 6‑15 мин. Предварительный подогрев зерна интенсифицирует процесс пропаривания, приводит к ускорению набора заданного давления пара и снижению расхода пара на эту операцию на 12‑18%. Режимы пропаривания устанавливают в зависимости от влажности зерна: чем выше влажность зерна, тем меньше значения параметров пропаривания. Установлена закономерность, что с повышением давления пара улучшаются не только технологические свойства зерна, но и потребительские достоинства крупы. Давление пара и экспозиция пропаривания являются взаимозаменяемыми параметрами по эффективности воздействия на зерно в соотношении 1:3. Одним из нежелательных моментов является возможность подачи в пропариватель перенасыщенного водяного пара из котельной, что приводит к переувлажнению зерна и ухудшению не только технологических свойств, но и к повышению энергетических затрат на сушку. Для устранения этого недостатка предлагается перед подачей в пропариватель насыщенного водяного пара использовать специальный буферный сосуд очистки пара поз.4.1, проходя через который пар очищается от избытка капельной влаги.

После пропаривания зерна отработавшую паро-конденсатную смесь из пропаривателя непрерывного действия сбрасывают в канализацию и исключают выброс пара в производственное помещение или в атмосферу.

Пропаренное зерно из пропаривателя поступает в надсушильный бункер. В надсушильном бункере поз.6 происходит непродолжительная выдержка пропаренного зерна, предназначенная для перераспределения и выравнивания градиентов температуры и влаги внутри объёма зерна и по сечению каждой зерновки в отдельности. Перераспределение влаги и температуры в ядре зерна приводит к протеканию в нём физико-химических процессов, направленных на улучшение технологических свойств зерна. Так как из пропаривателя выходит нагретое и влажное зерно, его следует отволаживать в бункере, имеющем теплоизолированные стенки и днище. В противном случае интенсивное испарение влаги из горячего и влажного зерна вызовет значительную конденсацию влаги на стенках бункера, что затруднит истечение из него зерна.

Сушка зерна является важной стадией ГТО. В паровых сушилках поз.7.1 и 7.2 зерно нагревается, испарившаяся влага уносится с агентом сушки, пронизывающим зерно. В сушилке зерно движется плотным слоем, и сушка осуществляется комбинированным кондуктивно-конвективным способом: от контакта зерна с тепловыми трубами, в которых циркулирует пар под давлением 0,3‑0,6 МПа, и от агента сушки, нагнетаемого вентиляторами поз.12.1 и 12.2. Вентилятор поз.12.1 отсасывает тёплый воздух из охладительных колонок поз.10.1 и 10.2 и нагнетает в калориферы поз. 8.6 и 8.7 для дополнительного подогрева до температуры 70‑100 0 С. Вентилятор поз.12.2 отсасывает горячий воздух от секций паровых сушилок и через калориферы поз.8.2‑8.5 нагнетает в верхние секции с температурой 100‑120 0 С.

Технологическая схема обработки риса-сырца

При сушке быстро высыхают оболочки, ядро теряет влагу значительно медленнее. Поэтому в процессе сушки и после неё оболочки всегда имеют более низкую влажность, чем ядро. При низкой влажности оболочки очень хрупкие, легко раскалываются и отделяются от ядра. Более влажное зерно сохраняет свою пластичность и сравнительно меньше дробится при шелушении зерна.

Конструктивной особенностью применяемой нами паровой сушилки является расположение в нижней части сушилки охладительной секции. По высоте шахты сушилки в двух точках установлены коллекторы подвода агента сушки (по всей ширине шахты), который предварительно подогревают в паровых калориферах, запитанных от центральной паровой магистрали. Чистый конденсат после вышеуказанных калориферов направляется в котельную. По мере продвижения зерна по вертикальной шахте сушилки к выходу происходит удаление влаги, а на выходе из сушильной зоны зерно охлаждается в охладительных колонках. Охлаждение сопровождается дальнейшим подсушиванием оболочек, и в меньшей мере – ядра, поэтому холодное зерно шелушится легче. Вместе с охлаждением зерна происходит самоиспарение влаги в объёме 1,2‑1,5%. Влажность зерна после высушивания не должна превышать14,5‑15%. Охлаждение просушенного зерна производят до температуры, не превышающей температуру воздуха производственного помещения на 6‑8 0 С. Высушенное зерно ленточным конвейером поз.11 подают далее на переработку в шелушильное отделение.

Предложенные выше операции гидротермического отделения (увлажнение, отволаживание, подогрев, пропаривание, темперирование, сушка и охлаждение) применимы и для других крупяных культур и отличаются от вышеуказанных только режимами обработки.

Читайте также: