Процесс механической обработки масляного зерна необходим для

Обновлено: 18.09.2024

Образовавшаяся в процессе сбивания сливок система масляных зерен представляет собой пористую массу образованную отдельными крупинками жира (зернами), разделенными в местах контакта тонкими прослойками пахты.

Структура и размеры масляного зерна влияют на его влагоудерживающие свойства, способность образования монолита, характер структуры масла. Мелкое масляное зерно способствует вработке поверхностной влаги, а крупное удерживает влагу, находящуюся внутри отдельных агрегатов.

Цель механической обработки масляного зерна — объединить разрозненные частицы его в монолит с определенной физической структурой и свойствами: пластичностью консистенции в широком диапазоне температур, хорошими дисперсностью плазмы (влаги) в монолите и органолептическими показателями.

Процесс механической обработки масляного зерна включает следующие операции: объединение пористой массы масляных зерен в монолит, удаление излишка пахты или вработку недостатка влаги, диспергирование водной фазы, а также равномерное смешение компонентов, усреднение состава и пластификация продукта. Это оказывает влияние на вкусовые достоинства масла, его консистенцию, цвет, хранимоспособность, предопределяет потребительные показатели в целом.

Процесс механической обработки масляного зерна условно разделяют на три стадии.

Первая стадия — формирование пласта масла. Разрозненное масляное зерно объединяется в пласт масла — необработанный монолит. На этой стадии обработки из масляного зерна удаляется часть механически связанной влаги, а другая часть удерживается им внутри вновь образованных капилляров и капель. Количество влаги, отжатое из масляных зерен на этой стадии значительно превышает удерживаемую ими влагу. Количество влаги в масляном зерне при этом снижается до минимального содержания 10,5—11,0% (критический момент).

На первой стадии обработки имеют место процессы разрушения агрегатов, состоящих из жировых шариков, выпрессовывание из них жидкого жира, диспергирование кристаллических образований. Заканчивается первая стадия достижением критического момента, когда влага поглощается монолитом масла и выделяется из него в одинаковых количествах. При обработке мягкого масляного зерна критический момент наступает быстрее, а содержание влаги в масле выше, чем при обработке твердого масляного зерна.

На второй стадии происходит частичное разрушение образовавшейся (на первой стадии) структуры. Под влиянием механического воздействия масло при этом частично размягчается (становится более мягким), влагоемкость его повышается. Наряду с вработкой влаги в монолит (пласт) масла происходит ее диспергирование (в первую очередь крупных капель на более мелкие) и равномерное распределение их в монолите. Одновременно имеет место капсулирование капиллярной влаги и пластификация продукта, равномерное распределение всех компонентов, дезагрегирование кристаллических образований и завершение смены фаз.

Показателем завершенности обработки масла является степень дисперсности капель плазмы.

Эффективная обработка масляного зерна зависит от интенсивности механического воздействия, температуры и продолжительности процесса, химического состава и фазового состояния жира, твердости отдельных структурных агрегатов и др. Увеличение в жире легкоплавких глицеридов затрудняет получение масляного зерна достаточной твердости. К тому же оно легко размягчается в результате механического воздействия, особенно при повышении температуры. Влагоемкость его при этом повышается. Поэтому в весенне-летний период года необходимо обеспечить устойчивое получение относительно твердого термоустойчивого масляного зерна и уменьшить интенсивность механического воздействия в процессе обработки.

Поверхность хорошо обработанного масла сухая на вид с невидимой мелкодиспергированной влагой.

1. Физическое созревание сливок, цель и назначение.

2. Какие существуют теории маслообразования?

3. Перечислите технологические стадии при сбивании сливок.

4. Цель промывки масляного зерна и какие существуют методы его промывки?

5. Цель и назначение механической обработки масляного зерна?

ГЛАВА 7. ТЕХНОЛОГИЯ СЛИВОЧНОГО МАСЛА МЕТОДОМ ПРЕОБРАЗОВАНИЯ ВЫСОКОЖИРНЫХ СЛИВОК

Физико-химическая сущность данного метода заключается в концентрировании жировой фазы молока (сливок) сепарированием, в подогретом или горячем состоянии, до содержания ее в готовом масле с последующим преобразованием полученной высококонцентрированной жировой дисперсии (высокожирных сливок) в масло посредством интенсивного термомеханического воздействия. Продолжительность производственного цикла при этом составляет практически рабочую смену. От сепарирования молока до подачи высокожирных сливок в маслообразователь, процесс осуществляется при температуре выше точки плавления молочного жира, то есть когда он находится в расплавленном состоянии. Промежуточным продуктом, исходным для получения масла, являются высокожирные сливки.

Высокожирные сливки являются высококонцентрированной дисперсией молочного жира в плазме молока. Массовая доля в них жировой фазы (61,5—83%) превышает предел концентрации, при котором жировые шарики могут сохранять шарообразную форму.

По структуре высокожирные сливки представляют концентрат плотно упакованных, но обособленных липопротеиновыми оболочками жировых шариков.

В физическом отношении высокожирные сливки являются аномально вязким продуктом.

В процессе преобразования высокожирных сливок в масло их охлаждают до температуры массовой кристаллизации глицеридов, что наряду с изменением вязкости приводит к обращению фаз жировой дисперсии М/В в дисперсию В/М.

Использование высокожирных сливок в производстве сливочного масла представляет большие возможности в плане создания широкого ассортимента его новых разновидностей, в том числе с регулируемым содержанием компонентов и повышенной биологической ценностью. Предварительное маслообразованию составление смеси компонентов, соответствующей составу готового масла, позволяет использовать широкий ассортимент наполнителей, вкусовых ингредиентов и ароматизаторов, консервантов, биологически активных веществ и, благодаря этому, направленно регулировать биологическую ценность вырабатываемого продукта. Применение поверхностно-активных веществ, стабилизаторов структуры, способных связать излишек свободной влаги в плазме, создает возможности разработки широкого ассортимента продукции повышенной таксотрофности с редуцированной калорийностью.

В зависимости от конструкции маслоизготовителя существуют различные формы механического воздействия при обработке масляного зерна:

* прокатывание вальцами (вальцовые МПД), многократные удары комка масла о стенки маслоизготовителя (безвальцовые МПД);

* экструзионная обработка - продавливанием через решетки , воздействие шнеками и лопастями ( МНД).

Процесс механической обработки масляного зерна условно разделяют на три стадии .

1 стадия - формирование пласта, из масляного зерна удаляется часть механически связанной влаги , количество влаги снижается до минимального содержания ( критический момент ) - 11-12%.

2 стадия - внесение недостающей влаги и вработка влаги , в начальный момент влага поглощается маслом и выделяется из него в равных количествах, а затем масло под влиянием механического воздействия размягчается , влагоемкость его повышается , масло начинает впитывать влагу.

На эффективность обработки в МПД влияют :

* химический состав и фазовое состояние жира : зимой - более длительная обработка ( 25 - 50 мин), летом - быстрее ( 15-25 мин); при мягком зерне продолжительность обработки снижается, при твердом - увеличивается;

* частота вращения МПД ( уменьшается по сравнению с частотой вращения при сбивании);

Улучшение структуры и консистенции масла, выработанного в МПД, возможно за счет гомогенизации масла - дополнительной обработки . Проводится она в специальных масляных гомогенизаторах.

В осенне-зимний период - сразу после выработки, в весенне-летний - выдерживают 1-3 часа для стабилизации структуры , а интенсивность обработки снижают.

На эффективность обработки в МНД влияют:

* частота вращения шнеков обработника выбирается в зависимости от времени года ( т.е. с учетом состава молочного жира):

* для осенне-зимнего - 0,5-1 с- 1 ;

* для весенне-летнего- 0,4-0,7 с -1 .

* в весенне-летний период при низкоплавком жире производительность увеличивают, что соответственно снижает интенсивность механического воздействия на обрабатываемое масляное зерно и пласт масла;

* в осенне-зимний период при высокоплавком жире производительность снижают, что повышает интенсивность механического воздействия . В результате твердость масла снижается, дисперсность плазмы повышается.

* температура масляного зерна:

* в осенне-зимний период - 13-16 0 С;

* в весенне-летний период - 12-15 0 С.

Регулируют температуру в процессе обработки масла подачей ледяной воды в рубашки разделительного цилиндра и обработника.

Регулирование массовой доли влаги в масле в процессе обработки в МНД :

* изменением уровня пахты в первой шнековой камере - если необходимо снизить массовую долю влаги в масле, то уровень пахты понижают и наоборот; объясняется это изменением продолжительности контакта масляного зерна с пахтой, что способствует капиллярному всасыванию пахты масляным зерном;

* изменением частоты вращения шнеков обработника :

- если необходимо снизить м.д. влаги , то частоту вращения шнеков снижают, это приводит к увеличению степени заполнения шнековой камеры, повышается прессующее давление шнеков , ускоряется выпрессовывание пахты из масляного зерна;

- если необходимо увеличить массовую долю влаги, то частоту вращения шнеков увеличивают, т.к. пахта при этом выпрессовывается меньше.

· нагнетанием в продукт недостающего количества влаги ( пахты) с помощью насоса-дозатора ( этот же насос используется для подачи рассола или закваски).

Кроме этого, при обработке масла в МНД возможно удаление из него воздуха ( обработка в камере вакуумирования).

Характеристика продукции, сырья и полуфабрикатов. Сливочное масло — пищевой продукт, вырабатываемый из коровьего молока, состоящий преимущественно из молочного жира и обладающий специфическим, свойственным ему вкусом, запахом и пластичной консистенцией. Кроме жира в масло часто переходят белки молока, молочный сахар, фосфатиды, витамины, минеральные вещества, вода и др. На структуру, качество, стойкость масла во время хранения влияет однородность распределения и размер капель воды, размер пузырьков воздуха и др. Сырье для производства сливочного масла — молоко и сливки.

Вкусовыми компонентами сливочного масла являются: диацетил, летучие жирные кислоты, эфиры жирных кислот, лецитин, белок, жиры, молочная кислота. Каротин (красящее вещество) придает маслу желтую окраску. Пищевую ценность сливочного масла повышают содержащиеся в нем фосфолипиды, особенно лецитин, попадающий в масло вместе с оболочками жировых шариков.

Низкая температура плавления (27.. .34 °С) и отвердевания (18.. .23 °С) молочного жира способствует его переходу в пищеварительном тракте в наиболее удобное для усвоения жидкое состояние.

Сливочное масло подразделяют на следующие виды: топленое (98% жира), вологодское (81,5. 82,5 % жира), любительское (77,0. 78,0 % жира), крестьянское (71,0. 72,5 % жира), бутербродное (61,5 % жира), шоколадное (62,0 % жира), ярославское (52,0 % жира).

По вкусу и запаху сливочное масло хорошо сочетается со многими пищевыми продуктами, повышая их усвояемость (усвояемость молочного жира — 97,0 %, сухих веществ — 94,1 %). Энергетическая ценность сливочного масла составляет 20,0. 37,6 МДж/кг. Сливочное масло используют для приготовления бутербродов, добавления ко вторым блюдам и гарнирам, в кондитерской промышленности при изготовлении кремов и т.п.

Особенности производства и потребления готовой продукции. Получение сливочного масла из стойкой жировой эмульсии молочного жира (сливок) — сложный физико-химический процесс. Основой технологии является концентрирование жировой фазы сливок и пластификация получаемого на промежуточных стадиях продукта. Существует два способа концентрации жировой фазы сливок: в холодном состоянии — сбиванием и горячем — сепарированием.

В зависимости от способа концентрирования на промежуточных стадиях получают масляное зерно или высокожирные сливки.

Масляное зерно — концентрированная суспензиоэмульсия, состоящая из полуразрушенных агрегатов жировых шариков. Высокожирные сливки — высококонцентрированная эмульсия молочного жира в плазме. Основой образования масляного зерна является агрегация (слияние) жировых шариков, содержащихся в сливках. Получение высокожирных сливок сводится к механическому разделению сливок в центробежном поле сепаратора на высокожирные сливки и плазму сливок — пахту.

Технологический процесс производства масла включает концентрирование жира молока, разрушение эмульсии жира и формирование структуры продукта с заданными свойствами.

Различают два способа производства сливочного масла: сбивание сливок (традиционный) и преобразование высокожирных сливок.

При выработке сливочного масла способом сбивания концентрирование жировой фазы достигается сепарированием молока и последующим разрушением эмульсии молочного жира при сбивании полученных сливок. Регулирование влаги осуществляется во время обработки масла. Кристаллизация глицеридов молочного жира завершается во время физического созревания до механической обработки масла.

При получении сливочного масла способом преобразования высокожирных сливок концентрирование жировой фазы молока осуществляется сепарированием. Нормализация высокожирных сливок по влаге проводится до начала термомеханической обработки. Разрушение эмульсии жира сливок и кристаллизация глицеридов молочного жира происходит главным образом во время термомеханической обработки.

Принятое молоко сепарируют при температуре 35.. .40 °С для получения сливок с желаемой массовой долей жира. Для выработки масла способом сбивания в масло-изготовителях непрерывного действия используют сливки с массовой долей жира 36.. ;50 %. При выработке масла способом сбивания в маслоизготовителях периодического действия и способом преобразования высокожирных сливок используют сливки средней жирности с массовой долей жира 32. 37 %.

При выборе режима тепловой обработки учитывают качество сливок и вид вырабатываемого масла. При выработке вологодского масла используют сливки только первого сорта, а тепловую обработку проводят при температуре 105. 110 °С, чтобы продукт имел специфический вкус и запах.

Для исправления пороков сливки дезодорируют или заменяют плазму сливок. Дезодорацию сливок обычно совмещают с тепловой обработкой.

Стадии технологического процесса. Производство сливочного масла способом сбивания сливок состоит из следующих стадий:

— приемка и хранение молока;

— подогревание и сепарирование молока;

— тепловая обработка сливок и их созревание;

— сбивание сливок, промывка, посолка, механическая обработка масла;

— фасование и хранение масла.

Производство сливочного масла способом преобразования высокожирных сливок включает следующие стадии:

— приемка и хранение молока;

— подогревание и сепарирование;

—- тепловая обработка сливок;

— сепарирование сливок (получение высокожирных сливок);

— нормализация и термомеханическая обработка высокожирных сливок;

—- фасование и хранение масла.

Характеристика комплексов оборудования. Линия для производства сливочного масла способом сбивания сливок начинается с комплекса оборудования для приемки и хранения молока, в состав которого входят насосы, емкости, приемные ванны и весы.

В состав линии входит комплекс оборудования для подогревания и сепарирования молока, состоящий из пластинчатых пастеризационно-охладительных установок и сепараторов-сливкоотделителей.

Следующим является комплекс оборудования для тепловой обработки сливок и их созревания, в состав которого входят пластинчатые теплообменники и пастеризационно-охладительные установки и емкости для созревания сливок.

Ведущим является комплекс оборудования для сбивания сливок, промывки, посолки и механической обработки масла, представляющий маслоизготовители периодического и непрерывного действия.

Завершающий комплекс оборудования включает машину для фасования масла в короба или автомат для фасования в мелкую тару.

На рис. показан один из вариантов машинно-аппаратурной схемы линии производства сливочного масла способом сбивания сливок (традиционным).

Рис. Машинно-аппаратурная схема линии производства масла способом сбивания

Устройство и принцип действия линии. Принятое молоко с помощью насосов 1 направляется в емкость 2, подогревается в пластинчатой пастеризационно-охладительной установке 3 и сепарируется в сепараторе-сливкоотделителе 4.

Принятые сливки с сепараторных отделений взвешиваются на весах 6 и через приемную воронку 7 направляются на подогревание в пластинчатый теплообменник 8.

Сливки из сепаратора и сепараторных отделений поступают в емкость 5 для промежуточного хранения, откуда их направляют на пластинчатую пастеризационно-охладительную установку 9 для сливок с дозатором 10. После пастеризации, дезодорации и охлаждения сливки поступают в емкость 11, где они выдерживаются для физического созревания.

Обезжиренное молоко после сепарирования направляется на пастеризацию, а затем на переработку или для возврата сдатчикам.

Сливки после физического созревания винтовым насосом 12 направляют либо в маслоизготовитель периодического действия 13, либо в маслоизготовитель непрерывного действия 16, где осуществляется сбивание сливок, промывка масляного зерна, посолка и обработка масла.

Сливки в маслоизготовитель периодического действия 13 подаются под вакуумом или с помощью насосов и сбиваются до получения масляного зерна размером 3. 5 мм. После этого выпускают пахту, промывают масляное зерно и осуществляют посолку масла сухой солью или рассолом.

Затем проводят механическую обработку масла для отделения влаги и образования пласта масла. Для улучшения консистенции и распределения влаги масло обрабатывают в гомогенизаторе-пластификаторе. Готовое масло выгружается в машину 14 для фасовки масла в короба 15.

Основными рабочими органами маслоотделителя непрерывного действия 76 являются сбиватель и маслосборник. Отборник масляного зерна состоит из трех шнековых камер (первая — для обработки масла и отделения пахты в бачок 7 7, вторая — для промывки масляного зерна и отделения воды в бачок 18, третья —- вакуум-камера для вакуумирования масла), блока посолки с дозирующим устройством 19 и блока механической обработки масла. Содержание влаги в масле регулируется внесением недостающего количества воды дозирующим насосом 20. Готовое масло транспортером 21 направляется на машину 22 для фасования в пачки.

Стадии механической обработки масляного зерна (часть 1)

7-04-2012, 05:53

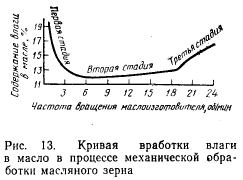

Механическую обработку масляного зерна начинают сразу после слива (отжатия) пахты или промывной воды. Весь процесс механической обработки условно делят на три стадии (рис. 13).

Первая стадия (формирование пласта). На данной стадии разрозненные масляные зерна объединяются в рыхлый пласт масла (необработанный монолит). При этом влага удаляется с поверхности масляных зерен и частично механически связанная влага, содержащаяся в макрокапиллярах, а также из капилляров, образующихся при сдавливании и слипании масляных зерен, за исключением влаги, удерживаемой в результате смачивания. В процессе механической обработки из масляного зерна удаляется часть механически связанной влаги, а другая часть удерживается им внутри вновь образованных капилляров и капель влаги.

Количество влаги, отжатой из масляных зерен на этой стадии, значительно превышает удержанную ими влагу. Количество влаги в масляном зерне при этом снижается до минимального содержания, соответствующего 10,5—11 % (критический момент).

На первой стадии обработки происходят разрушение агрегатов, состоящих из жировых шариков, выпрессовывание жидкой фракции жира, диспергирование кристаллических образований. Объем масла при этом уменьшается. Первая стадия обработки заканчивается достижением критического момента, во время которого влага поглощается монолитом продукта и выделяется из него в одинаковых количествах. При обработке мягкого масляного зерна критический момент наступает быстрее, а содержание влаги в масле выше но сравнению с обработкой твердого масляного зерна.

Вторая стадия. На данной стадии под действием механического воздействия масло становится более мягким, влагоемкость его повышается. При этом наряду с вработкой влаги происходят ее диспергирование (в первую очередь крупных капель на более мелкие) и равномерное распределение их в монолите. Одновременно осуществляются капсулирование капиллярной влаги и пластификации продукта, равномерное распределение всех компонентов, дезагрегирование кристаллических образований и завершение смены фаз.

Получение масла из сливок очень сложный коллоидно-химический и физико-химический процесс, при котором под воздействием механических сил разрушается белковая оболочка части жировых шариков, нарушается стабильность суспензии жира и, вследствие агрегации жировых шариков, образуется масляное зерно.

Принцип происходящих процессов при сбивании сливок до сих пор окончательно не изучен, и многими авторами трактуется по-разному. Расхождение между различными теориями объясняются слишком большим количеством факторов, влияющих на процесс образования масляного зерна.

Наибольшее признание получила флотационная теория, при которой условно можно выделить 3 стадии получения масла при сбивании сливок:

2-ая – разрушение пены при непрерывном движении жировых шариков в маслоизготовителе под воздействием механических сил. При этом жировые шарики, лишенные белковой оболочки, слипаются друг с другом за счёт жидкого жира и сталкивания на поверхности пузырьков. Оболочечное вещество переходит в плазму, т.е. пахту;

3-я – слипшиеся комочки жира в результате многократного соприкосновения в процессе сбивания, соединяются в более крупные масляные зёрна размером от 1–2 до 5–6 мм, из которых формируют пласт масла.

В последствии, в результате дальнейшей механической обработки молочный жир становится дисперсной средой, в которой распределяются капли влаги (плазмы) масла. Размер и равномерность распределения влаги, а также содержания в масле воздуха зависит от интенсивности механической обработки масляного зерна.

Процесс сбивания сливок зависит от ряда факторов: температуры и жирности сливок, степени их физического созревания, способа механического воздействия, конструкции аппарата, а также от состава и свойств молочного жира.

При сбивании сливок объем пены быстро (в первые 8–10 мин) достигает максимума. Затем постепенно снижается. Продолжительность существования пены при сбивании сливок составляет от 70 до 80% от общего времени процесса сбивания. Структура сбиваемых сливок представляет собой систему воздушных пузырьков (от 50 до 100 мкм), разделённых между собой тонкими прослойками сливок (15–20 мкм). Продолжительность сбивания независимо от модели маслоизготовителя не должна превышать 50–60 минут при температуре сливок летом от 7 до 13ºС, зимой – от 8 до 14ºС в зависимости от вида масла.

Гомогенизированные сливки не сбиваются в масло, поскольку из сливок с размером жировых шариков менее 1 мкм, получить масляное зерно не представляется возможным.

Режим сбивания сливок. Температуру сбивания сливок устанавливают в зависимости от вида вырабатываемого масла, м. д. жира в сливках, периода года, режимов созревания сливок, конструкции маслоизготовителя и с учётом опыта предыдущих выработок.

Рекомендуемые режимы сбивания должны быть на 2–5ºС выше температуры созревания сливок.

Массовая доля влаги в масле, %

Весенне-летний период t ºС

Осенне-зимний период t ºС

Сливки с повышенным содержанием жира и недостаточно созревшие сбивают при более низкой температуре. Сливки с пониженной м.д. жира и при длительном созревании, наоборот – сбивают при несколько повышенной температуре. Для зимнего молочного жира более тугоплавкого с низким йодным числом, следует применять более высокие температуры сбивания. Для легкоплавкого летнего жира с более высоким йодным числом выбирают более низкие температуры.

Жирность сливок выбирают в зависимости от типа маслоизготовителя; для маслоизготовителя периодического действия жирность сливок 32–37%, непрерывного – 36–55%. Исключение составляет вологодское масло, жирность сливок для которого должна быть 28–30%.

На процесс сбивания масла влияет:

– скорость вращения маслоизготовителя;

– степень заполнения ёмкости.

Скорость вращения маслоизготовителя должна быть такой, чтобы обеспечить подъём сливок центробежной силой на возможно большую высоту с последующим их падением под действием силы тяжести. При оптимальной скорости вращения центробежное ускорение должно приближаться, но не достигать ускорения силы тяжести. При превышении скорости вращения сливки прижимаются центробежной силой к периферии и вращаются вместе с маслоизготовителем, в этом случае сливки не сбиваются.

Заполнение ёмкости должно обеспечить наиболее полное сбивание сливок при меньшей затрате времени. Лучший результат получается при наполнении маслоизготовителя от 30% до 55% общей его ёмкости, в зависимости от м.д. жира в сливках. Для сбивания сливок высокой жирности оптимальная степень заполнения 35% ёмкости и на 40–50% – для сливок до 37% жирности. Минимально допустимо заполнять 25% объёма ёмкости маслоизготовителя.

При отклонении от установленных норм заполнения, повышается отход жира в пахту, ухудшается консистенция масла. В случае превышения норм заполнения, снижается высота падения сливок, понижается их вспенивание и затягивается процесс сбивания.

С использованием маслоизготовителей периодического и непрерывного действия вырабатывают сладкосливочное и кислосливочное масло с массовой долей влаги 16, 20, 25%, 35%, солёное и несолёное.

Для сбивания сливок в масло применяют маслоизготовители различного типа и различных конструкций, деревянные и металлические, вальцовые и безвальцовые. По форме – это цилиндрические, конусные, кубические и комбинированные, в числе которых усечённый конус – цилиндр. Они снабжены механическими приводами, обеспечивающие разные скорости вращения барабана на разных этапах технологического процесса.

Выработка масла на оборудовании периодического действия.

Сбивание сливок в масло в маслоизготовителях периодического действия происходит при вращении заполненной рабочей ёмкости маслоизготовителя, в результате чего, поднявшиеся на высоту сливки сбрасываются под действием силы тяжести, подвергаясь сильному механическому воздействию. Агрегация жировых шариков происходит при участии дисперсии воздушных пузырьков.

Перед началом работы маслоизготовитель обрабатывают горячей водой, затем холодной непосредственно перед наполнением ёмкости сливками. Температура холодной воды должна быть на 2–3ºС ниже температуры сбивания сливок.

Сливки перед сбиванием подогревают подачей горячей воды с температурой не выше 27ºС в межстенное пространство сливкосозревательной ванны. Чтобы сливки прогрелись, их выдерживают при этой температуре до 30 минут.

Температура сливок влияет на продолжительность процесса сбивания, жирность пахты и консистенцию масла. При понижении температуры сбивания продолжительность процесса увеличивается, влага может плохо врабатываться, а масло может приобрести засаленную консистенцию. При повышении температуры – увеличивается жирность пахты, а консистенция масла будет мягкая и мажущаяся.

Сливки подают в маслоизготовитель плунжерным, ротационным или винтовым насосом. Сбивают сливки в маслоизготовителе до получения масляного зерна размером 3–5 мм и жирности пахты – 0,3–0,5%. Продолжительность сбивания сливок независимо от формы рабочей ёмкости составляет от 45 до 60 мин.

Процесс сбивания сливок регулируют для получения масляного зерна определённых свойств. При нормальном процессе сбивания масляное зерно должно быть достаточно упругим, а пахта легко отделяться.

Прирост температуры сливок при сбивании не должен превышать 3–4ºС. В случае превышения прироста поверхность маслоизготовителя орошают холодной водой.

В первые 3–5 минут сбивания маслоизготовитель останавливают 1–2 раза для выпуска воздуха с помощью крана, предназначенного для этой цели, а затем сбивают до появления на смотровом стекле масляных зёрен, омываемых пахтой.

Маслоизготовитель останавливают, отбирают пахту, собирают её в отдельный резервуар и при необходимости сепарируют, если м.д. жира окажется выше нормативной 0,5%.

При переработке сливок 1-го сорта полученное масляное зерно не промывают, потому что вымывается из масляного зерна СОМО и масло приобретает невыраженный, пустой вкус. Кроме того, снижение содержания СОМО в масле влечёт за собой перерасход молочного жира на выработку масла.

Процесс механической обработки масла включает 3 периода (этапа), и их проводят с разной скоростью вращения барабана:

- выпрессовывание из масла свободной влаги и образование пласта;

- вработка недостающей до стандартной величины влаги пахты;

– равномерное распределение влаги по всей массе масла.

Для получения пласта масла однородной консистенции и с целью регулирования содержания влаги, проводят механическую обработку масляного зерна с помощью вальцов, лопастей, либо, при их отсутствии, за счёт ударов массы о стенки маслоизготовителя. Масляные зёрна при этом объединяются, разрушаются протоки между ними, удаляются остатки пахты и получается монолитная структура масла.

Современные маслоизготовители позволяют регулировать частоту вращения рабочей ёмкости аппарата в широком диапазоне и целенаправленно вести процесс обработки масляного зерна и пласта.

Продолжительность обработки масла зависит от химического состава молочного жира, степени загрузки, температуры масла и частоты вращения.

В летний период, когда больше низкоплавких глицеридов, и йодное число >39, продолжительность обработки масла составляет 15–20 мин. В зимний период, когда йодное число

Читайте также: