Значение первичной обработки зерна на его сохраняемость

Обновлено: 18.09.2024

Послеуборочная обработка – один из наиболее трудоемких процессов производства зерна. Поэтому перед работником сельского хозяйства поставлена задача сохранения и рационального использования всего выращенного урожая. В связи с сезонностью сельскохозяйственного производства возникает необходимость, хранения сельскохозяйственных продуктов для их использования на различные нужды в течение года и более.

Содержание

ВВЕДЕНИЕ……………………………………………………………………. 3

Глава 1. Краткая характеристика свежеубранного зерна………………………5

1.1. Сроки хранения……………………………………………………….9

1.2. Дыхание зерновой массы…………………………………………. 11

1.3. Послеуборочное дозревание……. …………………………………16

1.4. Жизнедеятельность насекомых, клещей и микроорганизмов…….18

1.5. Возможность самосогревания………………………………………25

Глава 2. Технология послеуборочной обработки зерновых масс…………….27

2.1. Очистка……………………………………………………………….28

2.2. Сушка…………………………………………………………………30

2.3. Активное вентилирование…………………………………………..34

Глава 3. Методика составления плана послеуборочной обработки зерна на току……………………………………………………………………………….35

Глава 4. Хранение зерновой массы……………………………………………..46

4.1. Размещение зерновой массы………………………………………..46

4.2. Наблюдение………………………………………………………….47

4.3. Учет зерновой массы при хранении……………………………………….49

ЗАКЛЮЧЕНИЕ………………………………………………………………….50

Список используемой литературы……………………………………………..51

Работа содержит 1 файл

К.р..doc

2) 20 - 25°С - резкое развитие процесса, так как в этом диапазоне температура оптимальная для развития плесневых грибов. Температура зерновой массы за счёт жизнедеятельности грибов возрастает до 55-60 °С. Постепенно зерно приобретает все запахи разложения и насыщено ахлотоксинами.

3) 60 - 105°С - повышается за счёт термофильных микроорганизмов и химических реакций; в зерна возникают гумусовые вещества. При температуре около 100°С происходит обугливание зерна.

Глава 2. ТЕХНОЛОГИЯ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ЗЕРНОВЫХ МАСС

Свежеубранная зерновая масса (ворох) характеризуется высокой физиологической активностью и низким качеством, поэтому она не может быть заложена на хранение или реализована без проведения послеуборочной обработки.

После уборочная обработка зерновой массы - технологический комплекс мероприятий, направленный на повышение качества и сохранности зерна и семян. Послеуборочная обработка зерна состоит из следующих мероприятий:

1) предварительная очистка зерновой массы;

2) сушка (при необходимости активное вентилирование свежеубранного зерна);

3) первичная очистка;

4) вторичная очистка;

5) специальная очистка.

Предварительная очистка - проводится сразу после доставки зерна с поля.

Сушка - осуществляется в случае, когда влажность семян превышает базисную (14 - 16 % для зерна).

Активное вентилирование может законсервировать на 2-3 недели зерновую массу.

Послеуборочная обработка может состоять:

1) из разрозненных агрегатов;

2) из тех же агрегатов, но соединённые в поточные линии;

3) может быть комплексной.

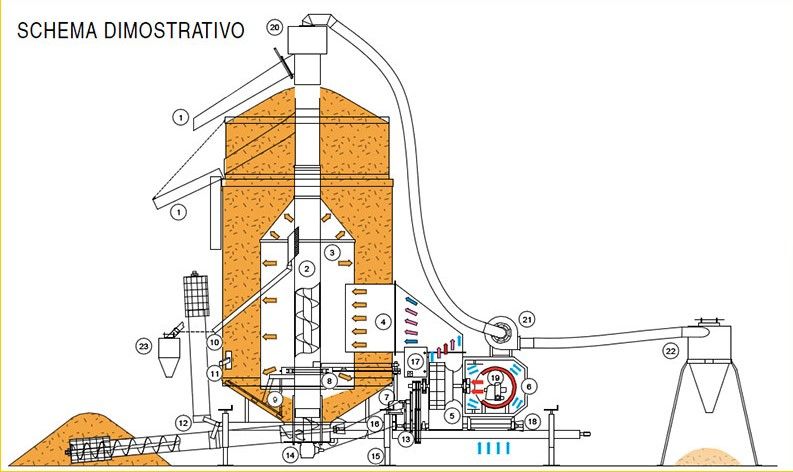

В поточных линиях затраты труда в 2-а раза меньше чем в разрозненных, а в комплексных (КЗС - комплекс зерноочистительно-сушильный) в 2 раза меньше чем в поточных.

Свежеубранное зерно - это ворох с содержанием примесей до 20 - 30 % (примеси отличаются по химическому составу от зерна, влажность примеси составляет 40 - 50 %, примеси являясь или представляя собой, разрушенные ткани являются источником инфекций). Не очищенное свежеубранное зерно в течение суток увеличивает влажность на 2-3 % из-за примесей.

Очистка зерна и семян основана на различных физических свойствах примесей и основной массы. Наибольшее значение имеют: аэродинамические свойства - учитываются при отделении примесей воздушным потоком (выделяются частицы с и примеси с большей парусностью); поверхность и форма - для разделения используются решёта по длине и толщине.

Предварительная очистка проводится сразу после поступления зерна на ток. Её цель состоит в снижении физиологической активности вороха и повышении его сыпучести за счёт выделения наиболее влажных, крупных и мелких фракций сорной примеси. При предварительной очистке должна быть удалена полностью соломенная фракция длинной более 50 мм, а содержание до 50 мм по массе не должна превышать 0,2 %. Половина сорных примесей должна быть удалена, при этом в отходы не должно попасть 0,05 % полноценного зерна.

Первичная очистка зерна проводится после сушки. Её цель заключается в доведении зерновой массы по чистоте до требований стандарта на продовольственное зерно. Применяются воздушно-решётные машины, а т.ж. триерные блоки (ЗВС-20А, ЗАВ-10 , ЗАВ-20 и т.д.). Зерновая масса для первичной очистке должна иметь влажность не более 18 % и содержать сорной примеси не более 8 %. Допустимые потери полноценного зерна должна быть не более 1,5 %, а всех примесей в зерне должно оставаться не более 3 % после очистки.

Вторичная очистка применяется при подготовке семенного материала или в случае необходимости выделения трудноотделимых примесей из партии продовольственного зерна. Применяются воздушно-решётные семеочистители (СВУ-5) и воздушно-решётные триерные машины (СМ-4). После вторичной очистки в отход должно уходить не более 3 % зерна. Допускается дробление, но не более 1 % от массы поступившего на обработку зерна.

Одной из главных этапов в послеуборочной обработке зерна является сушка. Она позволяет сохранить зерно качественным на долгое время. Способы сушки зерна условно делят на две группы: без использования тепла; с использованием тепла.

Без использования тепла: контактная сушка - применяются водо-отнимающие вещества (морской мирабилит – Na2 SO4 - соль с влажностью 1 - 5 %), в виде порошка он смешивается с зерном в следующих нормах: при влажности зерна до 20 % - 60 кг /т; до 25 % - 120 кг/т; 30 % - 180 кг/т; до 35 % - 240 кг/т. Время сушки 2-5 дней, чем влажнее зерно, тем чаще перемешивают (до 5 раз в течение суток). В результате поглощения влаги из зерна, соль увлажняется (до 40 %).

С использованием тепла:

а) Воздушно - солнечная - токовая площадка должна быть на небольшом уклоне до 6, а т.ж. должна быть термо и гидро изолированной с низу. Толщина слоя зерна не значительна (зерновые 10-20 см, зернобобовые 10-15 см, мелкосемянные 5-10 см). Поверхность зерна должна быть гребнистой для большей площади контакта. Перемешивают через 2-3 часа, на ночь сгребается в кучу. Положительные качества такой сушки в том что: 1) послеуборочное дозревание ускоряется и проходит равномерно, 2) зерно обеззараживается от спор плесневых грибов, (ультрафиолетовое излучение убивает их).

б) Сушка зерна в зерносушилках - основной технологический прием послеуборочной обработки зерна. Сушке подлежит зерно влажностью более 15 %. Применяются зерносушилки: шахтные, барабанные, ре-церкуляционные, напольные и камерные.

Шахтные – относятся к установкам непрерывного типа. Они могут работать без остановки в течении всего сезона. Устройство рабочей камеры представляет собой шахту. Поперёк неё размешаются короба, по которым подаётся нагретый воздух (он же теплоноситель, агент сушки). В комплект сушилок входит 2 надбункера и 2 подбункера, а также 2 охладительные колонки. Данные зерносушилки могут работать при параллельном и при последовательном включении. При параллельном включении съём влажности до 6 %, при последовательном - 12 %. Отличие их работы в том, что при последовательном включении зерновую массу пропускают через одну, а затем через вторую шахту.

Данные сушилки могут быть стационарными и передвижными. Производительность колеблется от 2 до 50 т/ч. Максимальная температура нагревания теплоносителя около 160 - 200°С. Время контакта зерновой массы агентом сушки 15 - 30 минут, в зависимости от исходной влажности. Марки сушилок - СЗС - 8, СЗШ - 16.

Барабанные – по типу действия аналогичны шахтным, но менее производительны и имеют более жёсткие режимы сушки. Предназначены для сушки зерновых, а т.ж. масличные культур влажностью до 28 % и не рекомендуется для сушки бобовых из-за их повышенной растрескиваемости. Рабочая ёмкость - вращающийся барабан с лопастями перемешивающими зерно. Длина барабана 8 м, скорость вращения 4-6 об/мин. Время контакта в 2 раза меньше чем в шахтных, что позволяет увеличить температуру сушки до 180 - 200°С. Разовый съём влаги около 8 %. Ёмкость сушилки заполняется на 25 - 30 %.

Напольные и камерные сушилки – являются установками периодического действия. Неподвижное зерно может то сушиться, то вентилироваться.

Напольная - сушильная камера напольного типа к которой подключена вентиляционная установка с обогревателем. Заполняется до 10 т зерна. Зерновая масса сушится послойно, при высоте насыпи 1 м и выслушивании среднего слоя до 14 % влажности, верхний может составлять 16 %, а нижний 12 %. Выравнивание влажности за счёт перемешивания зерна и контактного влагообмена. Допустимая температура нагрева агента сушки равна температуре зерна.

Камерные - в основном для кукурузы. 3 этажное здание - сушилка. Продолжительность сушки 20 - 120 часов. Высота насыпи максимальная 4 м. Температура агента сушки равна температуре зерна.

Режим сушки зависит:

1) от рода культуры;

2) от целевого назначения;

3) от исходной влажности;

4) от конструкции самой культуры.

Бобовые, рис, и кукуруза склоны к растрескиванию при нагревании и поэтому их температура нагрева колеблется от 30 до 35°С. Наиболее устойчивы к перегреву - злаковые - температура нагрева 50 - 55°С (некоторые сорта ржи до 60° С). Наиболее высокой влагоотдающей способностью отличаются масличные семена из за содержания в них жиров.

Наиболее щадящий режим сушки семенного зерна, при температуре нагрева зерна на 5 ниже, чем обычного. Пивоваренный ячмень приравнивается к семенному. Пшеницы со слабой клейковиной сушатся при температуре на 5 о больше чем обычная, с сильной на 5 о меньше.

Исходная влажность - чем больше, тем меньше температура нагрева. Чем больше влажность зерна, тем больше вероятность пропаривания зерна при повышенной температуре. Температура агента сушки в зерносушилках зависит от продолжительности его контакта с зерном.

Качество работы зерносушилки зависит от: монтажа и эксплуатации; контроля; учёта работы (производительность определяется в плановых т - плановых единицах сушки). Плановая т - 1 т зерна пшеницы продовольственного фуражного назначения просушенная с 20 до 14 %.

Таким образом, сушка зерна - необходимый и очень важный процесс для сохранения свойств и улучшения качества зерна. Но сушку, как и любую другую обработку, нужно проводить на специальном оборудовании. В данном случае это сушилки барабанного, шахтного, рециркуляционного и камерного типов. Каждый из них обладает своими особенностями, к примеру, барабанные сушилки не подходят для сушки бобовых культур.

2.3. АКТИВНОЕ ВЕНТИЛИРОВАНИЕ

Главный технологический эффект активного вентилирования заключается в снижении интенсивности биологических процессов порчи зерна, что консервирует его на некоторый период. Таким образом, при помощи активного вентилирования повышается сохраняемость зерна, обеспечивается выигрыш во времени, особенно в уборочный период, и представляется возможным меньшим числом очистительной и сушильной техники и обслуживающего персонала провести качественную послеуборочную обработку урожая.

Свежеубранный зерновой ворох можно привести в физиологически пассивное, стойкое при хранении состояние не только за счёт уменьшения его влажности, но и посредством снижения температуры. Для этого используют приём активного вентилирования. Есть два вида вентилирования зерна:

1) пассивное - перелопачивание, т.е. перемешивание (зерновая масса подвижна, а воздух не подвижен);

2) активное вентилирование - продувание воздуха через зерновую массу.

Приём предназначен для охлаждения зерна при недостаточной производительности зерносушилок. В зависимости от влажности зерна оно может быть законсервировано до 3 недель. Кроме того, активное вентилирование можно осуществлять:

а) прогрев зерновую массу с целью ускорения послеуборочного дозревания;

б) дегазация зерновой массы;

в) для сушки зерна (напольные сушилки).

Положительный эффект при активном вентилировании достигается только при определённой подачи воздуха, если она не достаточна, то будет происходить отпотевание верхних слоёв.

Глава 3. МЕТОДИКА СОСТАВЛЕНИЯ ПЛАНА ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ЗЕРНОВОЙ МАССЫ НА ТОКУ

Задание для составления плана послеуборочной обработки зерновой массы записываем в таблицу 1.

В свежеубранной зерновой массе, помимо зерен основной культуры, имеется определенный объем зерновых и сорных примесей, способных негативно отразиться на ее сохранности и качестве.

Посторонние примеси

Согласно общепринятым стандартам, к посторонним компонентам в зерновом ворохе следует отнести:

- вредные примеси: плевела, семена горчака, склероции спорыньи и прочие ядовитые растения, способные нанести вред здоровью людей и животных;

- сорные (минеральные и органические) примеси: семена травы, частицы насекомых, листья, ости, комки почвы, шлак, песок;

- зерновые примеси: испорченные насекомыми, недозрелые, поврежденные, проросшие, щуплые, битые зернышки.

Максимально допустимый объем примесей в зерновом ворохе определяется государственными стандартами для каждого вида культуры. Для примера, требования к засоренности пшеницы регламентирует ГОСТ 9353-90.

Если объем посторонних компонентов больше установленной нормы, зерновая масса не может быть использована по целевому назначению.

Важно! Зерновой ворох с уровнем засоренности, не превышающим нормы ГОСТа, также нуждается в очистке.

Результаты очистки зерна

Зерновая масса, обработанная по современным технологиям очистки зерна, отличается меньшей физиологической активностью. Именно в примесях имеется большой объём вредных микроорганизмов. Кроме того, их влажность обычно выше, чем влажность основной культуры.

Очистка повышает качество и увеличивает сохранность продукта. После нее, материал становится более пригодным для пищевых, технических, семенных и фуражных целей. Все примеси, включая бракованные зерна, удаляются.

Оборудование для очистки зерновой массы

Машины, предназначенные для очистки зерновой массы, тем или иным способом удаляют из основной продукции посторонние включения. Разными методами и на разных этапах обработки они разделяют ворох на фракции по таким признакам, как:

- состояние поверхности, форма, плотность;

- аэродинамические качества;

- геометрическая величина;

- другие параметры.

Для каждого этапа очистки зерна применяется собственный вид оборудования.

Ключевые этапы очистки зерна

Современные технологии очистки зерна предполагают проведение поэтапной обработки продукта. Далее рассмотрим их подробнее.

Предварительный этап

Цель предварительной обработки свежеубранной массы, проводимой сразу после ее доставки на предприятие, – подготовка к дальнейшим мероприятиям:

- очистке;

- сушке;

- повышению устойчивости к возникновению процессов, способных нанести ей вред (в частности, речь идет о самосогревании культуры).

Оборудование, использующееся на предварительном этапе

Предварительная очистка осуществляется при помощи воздушно-решетных устройств. Ворохосемяочистительные машины, такие как ворохоочистители Р1-ВСО, обладают простой конструкцией (что положительно отражается на стоимости их ремонта и обслуживания, надежности), и вместе с тем эффективностью. Они разделяют общую зерновую массу на отходы и очищенное зерно. Тяжелые примеси удаляются с применением решет, легкие – воздушным потоком.

Первичный этап

Первичная очистка выполняется после предварительной обработки и сушки культуры.

Цель этапа: устранение максимального объема посторонних компонентов с сохранением как можно большего количества основного зерна. Ворох можно подвергать операциям первичной очистки при условии, что в нем содержится не более 8% сорных примесей, а влажность составляет менее 18%.

Используя современное оборудование, можно добиться того, что степень засоренности составит не более 2-3%.

Применяемое оборудование на первичном этапе

На данном этапе используются следующие машины:

Зерноочистительная машина первичной очистки - аспиратор БДЗ - разделяет ворох на фракции: фуражное и основное зерно, с семенным и продовольственным материалом. Одновременно осуществляется устранение механических посторонних включений.

В аспираторе БДЗ реализован замкнутый цикл применения воздуха. Благодаря сокращению аспирационных систем, затраты электроэнергии существенно уменьшаются.

Эффективность отделения лузги разного веса и величины после первого шелушения зависит от модели аспиратора БДЗ и обрабатываемой культуры. Но в любом случае составляет не менее положенных по стандарту 60%.

Также используются триерные блоки. Машины проводят сортировку сырья по геометрическим размерам (длине). В технологической цепочке это оборудование стоит поставить после сепаратора. Оно проведет более глубокую очистку.

Обратите внимание: триерные блоки могут быть специализированными, например, только для отбора куколя или овсюга, и универсальными. Последние станут удалять и мелкие, и длинные примеси одновременно.

Вторичный этап

Вторичная обработка выполняется, в основном, для подготовки сырья, которое будет предназначаться для семенного использования. Разделение материала проводится по свойствам поверхности, плотности, величине и удельному весу. После классифицирования наиболее тяжеловесные и плотные зерна с максимальным объёмом эндосперма становятся семенной массой.

Оборудование вторичной очистки

На данном этапе обработки рекомендуется использование таких устройств, как:

Очистка зерна и семян ─ это важный состоящий из нескольких этапов технологический процесс. В агробизнесе зерноочистительным операциям отводится центральное место в послеуборочной обработке зерновых культур. Производство муки, круп, комбикормов, спирта неизменно начинается с операций очистки. После сбора зерновой массы с полей, она всегда содержит примеси. Большинство примесей поступает в массу при уборке урожая. Зерно засоряется частицами растений, кусочками почвы, насекомых, семенами сорняков. Металлические и пластиковые предметы, камни, песок и различный мусор могут случайно оказаться в зерновой смеси во время её погрузки и транспортировки.

По чистоте зерна принято судить о его качестве. обязательном порядке проводится Очистка зерна от примесей должна проводится, если их процент превышает допустимое количество. В сырье, собранном на полях, встречаются различные примеси, которые условно разделяют на три вида:

- Зерновая. К этому виду можем отнести зёрна основного продукта, которые проросли, повредились или недозрели. Также важно отделить зёрна, испорченные грызунами и насекомыми.

- Сорная. Это земляные комки, частицы кварца, растений, полова, семена других видов растений.

- Вредная. Горчак или куколь (ядовитые растения) могут расти как сорняки на полях. Важно, чтобы их ядовитые семена не попали в очищенное зерно, ведь они наносят вред здоровью животных и людей.

Также примеси классифицируются на отделимые и трудноотделимые. Отделимые примеси удаляются потоком воздуха, остаются на решетах. Для трудноотделимых примесей устанавливается спецоборудование.

Федеральные стандарты регламентируют нормы содержания примесей. Очистка зерна увеличивает срок хранения зерновых культур, снижает его влажность, удаляет микроорганизмов. Благодаря очистке повышается качество продукта в целом.

Процесс очистки зерна

Процесс очистки зерна берет своё начало в комбайне с установленным на него ворохоочистительным оборудованием. Идеальный вариант ─ это сбор урожая на чистых полях. Посредством отрегулированной зерноуборочной техники, есть возможность удаления из зерновой массы максимального количества частичек травы, половы, битых и дробленых зёрен.

Но в большинстве случаев поля засорены, а обработка зерна проводится уже после уборки урожая. Зерноочистительные машины обрабатывают свежеубранную зерновую смесь для удаления всех видов примесей.

Предварительная очистка зернового вороха

Предварительной (грубой) очистке подвергается зерновой ворох, который не соответствует нормам, чтобы поступить на первичную очистку. Если продукция сильно засорена, а влажность выше нормативной, предварительную очистку нельзя пропускать. Её задача заключается в улучшении качества зерновой культуры, упрощении дальнейшей обработки продукции, создании благоприятных условий для проведения просушки и загрузки продукции на хранение.

После грубой очистки в зерне всё ещё остается значительное количество сторонних примесей. Несмотря на это, значительно увеличивается сыпучесть зерновой смеси, упрощается перемещение материала в зерносушилке. Зерномасса становится менее подвержена самосогреванию.

Воздушно-решетные машины или ворохоочистители удаляют примеси разного рода. Воздушная очистка зерна подойдёт для обработки лёгких примесей, для более тяжелых используется сито.

Этап первичной очистки зерна

Первичная очистка зерна проводится в воздушно-решетных машинах. Его влажность не должна превышать 18%. Оборудование ЗВС-20, ЗВС-20А сепарирует зерновую массу, основываясь на аэродинамических свойствах, ширине и толщине зёрен. Триеры дополнительно сортируют её по длине. Потери основного зерна при этом этапе очистки должны составлять не более 1,5%. Первичная очистка сокращает содержание примесей в зерне до 1-3%.

После предварительной и первичной обработки остаётся 40-50% смеси.

Вся масса разделяется на четыре группы: качественное зерно; фуражное зерно (некачественные, щуплые, маленькие зёрна); крупные отходы; лёгкие отходы. Технология обработки и оборудование не позволяет сохранить всё качественное зерно: нормами допускается его потеря до 1,5%.

Вторичная очистка

Этот вид очистки необходим для обработки семенного материала и доведения его по чистоте до норм I и II классов. Процесс происходит в сложных воздушно-решетных машинах с разделением исходного продукта на семенное зерно, второсортное зерно, крупные и мелкие примеси. Потери семян должны быть менее 1%. Машины СВУ используются для вторичной очистки и работают в три яруса, для безупречной очистки зерна, подготавливаемого на семена. За один пропуск в таком агрегате, семена очищаются до I и II классов посевного стандарта.

Специальные способы очистки

24.12.2018

Один из основных этапов в подготовке собранного урожая семян или зерна к хранению предполагает несколько видов очистки зерновой массы: предварительную, первичную и вторичную. Избавление от примесей растительных остатков (соломы, половы, семян и вегетативных частей других культур), различных частичек мусора и минеральных включений способствует повышению качественных характеристик зерна в период его послеуборочного дозревания, улучшает аэрацию зерновой массы, предотвращает увеличение её влажности и возможности поражения фитопатогенами.

Чтобы качественно и с наименьшими потерями сохранить собранный урожай, очень важно учитывать физиологические процессы, происходящие в зернах и семенах различных сельскохозяйственных культур до и во время хранения. Наиболее важные из них – дыхание и послеуборочное дозревание семян.

В период послеуборочного дозревания завершается синтез питательных высокомолекулярных веществ, представляющих собой энергетические запасы семян. Простые органические соединения превращаются в сложные, главным образом белки, жиры и углеводы, при этом активная деятельность ферментов заметно снижается.

По сравнению с зерном в фазе восковой спелости, которое не готово к прорастанию, зерно после дозревания (в твёрдой фазе) обладает высоким потенциалом всхожести, что при благоприятных условиях может привести к его преждевременному прорастанию. Чтобы избежать таких нежелательных последствий, следует обеспечить зерновой массе определенную влажность и температуру хранения.

Зерно после уборки в зависимости от погодных условий может иметь различную влажность. В случае, если этот показатель превышает критическую величину – 14% для злаковых культур (а иногда он может достигать 30% и даже более) и 8 – 10% для семян масличных растений – требуется провести сушку зерновых масс. Таким образом, удастся снизить интенсивность дыхания зерна, которая зависит от температуры окружающей среды, влажности и степени аэрации зерновой массы. Чем ниже температура зерна, тем менее активны в нем процессы дыхания, и тем выше допустимая влажность его хранения. Например, для зерна пшеницы, при температуре его хранения равной или близкой к 0 ° С, влажность 17% не является критической и позволяет качественно сохранить весь урожай.

Процесс дыхания у растений во время их роста и развития происходит непрерывно. Точно так же, как в клетках самих растений, дыхательный процесс осуществляется и в клетках их созревших семян. Интенсивное дыхание приводит к потере сухой массы зерна вследствие расхода содержащейся в нем глюкозы и ферментативного гидролиза крахмала. При свободном доступе воздуха наблюдается аэробное дыхание, заключающееся в окислении глюкозы с образованием углекислого газа и воды.

В условиях отсутствия кислорода имеет место анаэробное дыхание. В этом случае происходит расщепление глюкозы на углекислый газ и этиловый спирт.

Оба вида дыхания сопровождаются выделением значительного количества тепла, что приводит к самосогреванию зерна и может очень неблагоприятно отразиться на его хранении. Чем интенсивнее протекает этот процесс, тем выше риск возникновения самосогревания: выделяемые тепло и влага накапливаются в межзерновом пространстве, повышая влажность и температуру зерновой массы, а углекислый газ тормозит дыхание зерна, одновременно угнетая жизнедеятельность микрофлоры. При этом аэробные процессы переходят в анаэробные, которые сопровождаются выделением этилового спирта, губительно влияющего на степень всхожести зерна.

Необходимо знать, что в случае активного поступления воздуха в такие массы (перемешивание, перелопачивание) интенсивность дыхания зерна резко увеличится, сопровождаясь обильным выделением и накоплением влаги и тепла. В результате может произойти сильное и неконтролируемое самосогревание зерна. Поэтому во избежание повреждения сохраняемого урожая и в целях безопасности так важно обеспечить низкую интенсивность дыхания зерновой массы.

Из применяемых в современных технологиях хранения зерна методов наиболее распространены вентилирование и сушка. Чтобы уменьшить влажность зерновой массы, её обрабатывают потоком сухого и теплого воздуха, температура которого находится в пределах 40. 55 ° С. При более высоких температурах может произойти перегрев зерна и потеря его жизнеспособности. С помощью вентилирования и просушивания влажность зерна снижается до 14 – 15%.

Из-за разнородности зерновой массы, включающей как целые, так и дробленые, а также зёрна различной величины, распределение влажности в ней происходит неравномерно, что также создаёт неблагоприятные условия для качественного хранения. Поврежденные, мелкие, недозревшие, суховейные или морозобойные зерна отличаются повышенной активностью дыхательного процесса. Кроме того, они более активно адсорбируют влагу и способствуют развитию болезнетворных микроорганизмов. Устраняют такую проблему путем сортирования зерен (триерование, пневмосортирование и пр.).

С целью предотвращения заражения зерна патогенами или повреждения его во время хранения различными вредителями, проводится профилактическая обработка и обеззараживание зернохранилищ, оборудования, транспорта, тары и т. п. Тщательная уборка прилегающей территории, удаление остатков зерновой пыли, зерноотходов, сорных культур, а также удаление возможных источников питья для грызунов помогут защитить хранилища с зерном от возможного нанесения ущерба.

Читайте также: