Сухая очистка поверхности зерна заключается в обработке

Обновлено: 07.09.2024

Сухая обработка поверхности зерна производится:

на мельницах — обоечными и щеточными машинами. На них отделяют от зерна минеральную пыль, бородки и частично плодовые оболочки;

на крупозаводах — остеломателями для обламывания остей у зерна и примесей и обоечными машинами для отделения цветочных пленок и оболочек (шелушения) овса, ячменя и пшеницы и отделения зародыша и оболочек кукурузы;

на комбикормовых заводах — обоечными машинами для шелушения пленчатых культур.

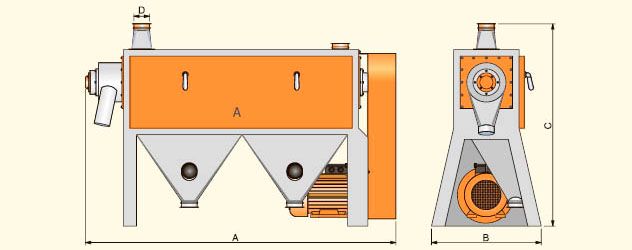

На странице 9 приведена классификация машин для сухой обработки поверхности зерна.

Принцип обработки зерна в обоечных машинах

Поверхность зерна в обоечных и щеточных машинах обрабатывается вследствие трения зерна о зерно, а также трения и удара зерна о рабочие органы машины. В современных конструкциях обоечных машин рабочими органами являются: горизонтальный неподвижный цилиндр 1 и вращающиеся в нем стальные бичи 2, расположенное продольно или радиально (рис. 1, а).

В обоечных машинах зерно подхватывается вращающимися продольными бичами и вследствие удара движется по касательной к окружности цилиндра со скоростью, равной окружной скорости бичей. Ударившись о цилиндр, зерно отражается и снова подвергается удару о бичи и т. д. Одновременно с этим зерно перемещается вдоль цилиндра по сложной криволинейной траектории в связи с продольным наклоном бичей под углом а к образующей цилиндра (рис. 1, бив).

В обоечных машинах с радиальным расположением бичей (рис. 1, г и д) зерно обрабатывается и перемещается вдоль цилиндра бичами в форме пропеллера, которые смещены друг относительно друга на 45° и образуют двухходовой винт. Перемещению зерна также способствует поток воздуха, создаваемый бичами и вентилятором. Радиальное расположение бичей вызывает не удар, а трение зерна о рабочую поверхность цилиндра и трение зерна о зерно. В связи с этим интенсивность обработки и, следовательно, разрушение зерна меньшие, чем при продольном расположении бичей.

Схемы действия обоечных машин

Схемы действия обоечных машин

Рис. 1. Схемы действия обоечных машин:

а, б, в — с абразивным цилиндром и продольным расположением бичей; г, д — с радиальным расположением бичей.

На интенсивность обработки зерна в обоечных машинах большое влияние оказывает состояние внутренней поверхности цилиндра, которая бывает шероховатой или гладкой. Чтобы предупредить загрязнение поверхности зерна в обоечных машинах образовавшимися пылевидными отходами, последние немедленно удаляются из машины воздушным потоком.

В обоечных машинах с металлическим цилиндром применяются радиальные бичи, а в машинах с абразивным цилиндром — радиальные и продольные.

Для мельниц с механическим транспортом зерна обоечные машины имеют аспирирующее устройство.

На мельницах с пневматическим транспортом зерна обоечные машины не имеют аспирирующего устройства, так как все образовавшиеся отходы уносятся воздушным потоком вместе с зерном.

После уборки зерно пропускают через сепараторы, камнеотделительные машины и триеры. Далее требуется дополнительная сухая чистка. На поверхности зерновки, в основном, в бороздке и волосках бородки остаются микроорганизмы и пыль. На вышеперечисленных машинах эту грязь удалить невозможно.

При сухой чистке происходит небольшое шелушение и надрыв, а также частичное удаление зародыша и плодовой оболочки. Это происходит в результате трения зерен друг о друга и о рабочие поверхности машин (металлическую, абразивную, щеточную).

Снятие плодовых оболочек и бородок обусловлено еще и тем, что они не представляют питательной ценности. Попадая в муку, они портят ее цвет и вкус готовых изделий.

После трижды проведенной сухой чистки снижается зольность на 0,07-0,15%.

Как производится сухая чистка зерна

Чистка поверхности зерна сухим способом производится на мельницах с помощью щеточных и обоечных машин. Здесь от зерновок отделяется минеральная пыль, бородки и часть плодовых оболочек. Перед отправкой на них сырье сначала проходит через сепаратор и триеры.

На заводах по производству крупы этот процесс происходит на остеломателях для удаления остей и загрязняющих примесей. На обоечных агрегатах отделяются цветочные пленки и оболочки ячменя, пшеницы и овса, а также отшелушиваются оболочки и зародыши кукурузы.

На комбикормовых заводах сухая чистка осуществляется с помощью обоечных машин для шелушения пленочных культур.

Как работают обоечные машины

Рабочими органами являются:

- горизонтальный неподвижный цилиндр;

- вращающиеся внутри цилиндра бичи, которые расположены радиально или продольно.

Продольные бичи начинают вращаться, подхватывают зерно, которое от удара движется к окружности цилиндра по касательной. Скорость зерен в это время равна окружной скорости бичей. Ударив по цилиндру, зерновка отлетает и снова ударяется о бичи.

В это время зерновая масса постепенно перемещается вдоль цилиндра по криволинейной траектории, так как бичи продольно наклонены.

В обоечных машинах, в которых бичи расположены радиально, зерно движется вдоль цилиндра и обрабатывается бичами в форме пропеллера. Пропеллеры смещены относительно друг друга под углом 45°. При этом образуется двухходовой винт. Массе помогает перемещаться поток воздуха, создаваемый вентилятором и пропеллерами.

Так как бичи расположены радиально, то зерно не ударяется, а трётся о рабочие поверхности и друг о друга. При таком способе оно разрушается меньше, чем при продольном расположении бичей.

Внутренняя поверхность цилиндра бывает шероховатой или гладкой. Это влияет на интенсивность обработки в агрегате. Чтобы поверхность вновь поступившего зерна не загрязнялась, пыль немедленно удаляется воздушными потоками.

Металлические цилиндры оснащаются радиальными бичами, в то время как абразивные снабжены продольными бичами.

Интенсивность обработки зависит от скорости вращения ротора, состояния бичей и поверхности, а также нагрузки на оборудование. Окружная скорость бичей для обработки пшеницы должна быть 11-15 м/сек. Рожь очищается при вращении бичей со скоростью 15-18 м/сек. Если ее увеличивать, то интенсивность воздействия растет, но растет и процент дробленого зерна.

Эффективность повышается с удалением плодовых оболочек и с частичным шелушением.

Мельницы, у которых предусмотрен пневматический транспорт зерна, не снабжают аспирирующими устройствами, так как отходы уносятся потоком воздуха. А мельницы с механическим транспортированием имеют аспирирующие установки для удаления пылевидных отходов.

Принцип работы щеточной машины

Рабочим органом является щеточный барабан, который вращается против часовой стрелки. Его окружает неподвижная щеточная дека. Зерно попадает в зазор между наружной стенкой барабана и внутренней частью деки, где и обрабатывается.

При этом оно освобождается от пыли и надорванных оболочек. Обработка в ней снижает зольность на 0,01-0,03%.

Агрегаты устанавливают после закромов для отволаживания зерна, на третьей стадии подготовки к помолу. Пройдя через них, зерновка становится гладкой, будто отполированной.

Оценивают работу щеточных и обоечных машин по снижению зольности зерна. Оно должно составлять 0,01-0,03%. В наждачных же это процент должен быть 0,03-0,05. Во всех машинах, кроме наждачных, процент битых зерен не должен превышать 1, а в наждачных не более 2%.

Сильное воздействие наждачной поверхности па оболочки верна может нарушить их прочность, вследствие чего при последующем размоле зерна они легко измельчаются и попадают в муку.

Воздействие наждачной поверхности весьма характерно в отношении повреждения зародыша, который отбивается наждачной обойкой в большей или меньшей степени. Всхожесть зерна — показатель степени удаления зародыша, определяемая до и после двух-трех обоечных проходов — показывает, что приблизительно половина (и даже больше) всех зерен все же обладает способностью к прорастанию. В табл. 21а приводятся данные о прорастании зерна (в процентах).

Очевидно, что степень полноты удаления зародыша зависит от ряда факторов и в первую очередь от влажности зерна — сухое зерно обладает большей хрупкостью и его зародыш отбивается легче.

Влияние удаления зародыша, богатого минеральными веществами, белками и жиром, а также содержащего активные ферменты, невидимому, должно сказываться на химическом составе и свойстве зерна.

Экспериментальные данные по этому вопросу весьма немногочисленны. Pабота Степаненко показала, что в результате прохода через обойки закономерно снижается диастатическая активность зерна, что, несомненно, объясняется отбиванием части зародыша.

Удаление пыли минерального происхождения в частичное снятие наружных оболочек и зародыша зерна, обладающих высокой зольностью, ведут к снижению зольности зерна, пропущенного через обойку.

Увеличение производительности обойки при прочих равных условиях (окружной скорости бичей и расстояния от наждачной поверхности) приводит к уменьшению вероятности многократного соприкосновения зерна с наждачной поверхностью, а следовательно, ведет к менее интенсивному воздействию на зерно.

На рис. 99 приведены данные Воронцова, характеризующие разность зольности зерна пшеницы до и после обойки первого прохода (длина барабана обойки 755 мм, диаметр барабана 520 мм).

Из этих данных следует, что зольность зерна после обойки снижается менее значительно при увеличении производительности. Относительное количество отходов обойки уменьшается при увеличении производительности.

Одним из показателей работы обойки являются характер и количество пыли, покрывающей зерно.

Зольность пыли, покрывающей зерно, а также ее количество резко изменяются после прохождения обойки. Пыль, покрывающая зерно до обойки первого прохода, имеет темный, землистый цвет (минерального происхождения) при зольности около 20%. Пыль, снятая с зерна, пропущенного через обойку, преимущественно органического происхождения, причем зольность ее снижается до 5%.

Эйдус, предложивший методику определения запыленности зерна, исследовал зависимость запыленности от производительности, окружной скорости бичевого барабана, расстояния бичей от наждачной поверхности и степени интенсивности аспирации обоечной машины.

Данные исследования, изображенные графически, приведены на номограмме (рис. 100), представляющей зависимость запыленности зерна обойки второго прохода от следующих факторов: нагрузки на 1 м2 наждачной поверхности; окружной скорости; расстояния бичей от наждачной поверхности.

Из приведенных данных вытекает, что с увеличением нагрузки запыленность зерна падает. Увеличение окружной скорости бичей увеличивает запыленность зерна, так же как и уменьшение расстояния бичей от наждачной поверхности. По этим данным при окружной скорости в 15 м/сек, нагрузке 600—700 кг/м2 наждачной поверхности запыленность зерна после первого обоечного прохода равна около 0,3—0,35%, а после второго прохода 0,55—0,60%, что дает абсолютное увеличение против первоначальной запыленности в 1,5—2 раза, хотя характер пыли обойки второго прохода изменяется.

Исследование влияния режима аспирации обойка показало, что хотя с увеличением количества пропущенного воздуха наблюдается некоторое уменьшение запыленности зерна, это уменьшение весьма незначительно. Последнее обстоятельство указывает, что пыль, образовавшаяся из минеральных и органических частиц, плотно прилегает ж поверхности зерна, заполняет собой неровности, царапины и трещины зерновой поверхности, и поэтому полное удаление ее аспирацией обойки невозможно, Для достижения минимальной запыленности зерна, поступающего на 1-е дранье, необходимо устанавливать дополнительное оборудование — щеточные машины, дуоаспираторы и др.

Увеличение интенсивности процесса шелушения, определяемое уменьшением расстояния бичей от наждачной поверхности, увеличением окружной старости бичей и уменьшением нагрузки, увеличивает процент содержания сечки в зерне, прошедшей через обойку.

Поступающее вместе со всей зерновой массой на 1-е дранье битое зерно, загрязненное в места излома, ведет и загрязнению продуктов помола, поэтому следует стремиться к возможно меньшему образованию его в процессе подготовки к помолу.

Бичи обойки устанавливаются обычно на расстоянии 20—30 мм от наждачной поверхности (рис. 101). Окружная скорость бичевого барабана для обработай пшеницы принята 12—15 м/сек, для ржи 16—18 м/сек.

Рабочее пространство машин отделено от вентилятора euros, которое препятствует попаданию зорка в отходы.

Проведенные испытания показали, что оболочки и зародыши зерна после прохождения через обойки второе типа не повреждены. Снижение зольности зернa (около 0,04%) происходит главным образом за счет удаления неорганической пыли. Количество сечки в зерне после обойки составляло около 0,2%.

Основные технические показатели обоек приведены в табл. 22.

Исследования Любушкина показали, что замена наждачной поверхности цилиндра металогической из листовой стали толщиной в 1,5 мм ведет к более мягкому режиму работы обойки. Металлическая секция покрыта в шахматном порядке выштампованными щелями, отогнутые плоскости которых обращены внутрь барабана и поставлены но ходу бичей (рис. 104).

Щелевидные отверстия служат для аспирирования обойки, а их отогнутые плоскости способствуют лучшему перемешиванию зерна и снятию с него пыли.

При нагрузке обойки первого прохода 810 кг/час на 1 н2 рабочей поверхности при одинаковой скорости (16 м/сек) интенсивность шелушения значительно снизилась (табл. 23).

На поверхности зерна обнаружено значительно меньше царапин, надрезов и лоскутьев оболочек, т. е. при данном режиме работы оболочки не теряют своей упругости.

Зонообойни. Зонообойка, представляет собой конструкцию типа наждачной обойки, но с энгранерной рабочей поверхностью.

Этот тип обойки дает хорошие результаты для очистки головневого зерна. Зонообойка разбивает головневые мешочки, при этом пыль частично отсасывается аспирацией через энгранерную сетку, но значительная часть головневой пыли обволакивает зерно, и полное удаление ее возможно только мойкой зерна.

Щеточная машина для зерна. Окончательная очистка зерна от частиц надрезанных оболочек и пыли органического происхождения, покрывающей зерно после пропуска через ряд машин зерноочистительного отделения, производится щеточной машиной.

Работая поверхность щеточных машин изготовляется обычно из волокон растительного происхождения.

Конструкции щеточных машин различаются во способу расположения осей вращения — вертикальному или горизонтальному, а также по расположению щеточных поверхностей.

Cxeма щеточной машины с вертикальной осью вращения представлена на рис. 105.

Работа щеточной машины протекает следующий образом. Поступающее па машину зерно передвигается по гладкой конусной поверхности неподвижной щетки(а) на вращающийся диск подвижной щетки (б); с быстро вращающегося диска зерно отбрасывается в пространство между двумя щетками верхнего ряда, где и подвергается обработке. Посте прохода верхнего щеточного ряда зерно поступает на последующие пары щеток. Вышедшее из ноля воздействия нижней пары щеток зерно надает на днище кожуха, откуда скребками выбрасывается в течку. Щеточная машина аспирируется через отверстая внутреннего кожуха (1).

Более широкое применение имеют машины с горизонтальной осью вращения.

Схема такой машины изображена на рис. 106.

Машина имеет одинаковое количество бичей и щеток. Поступающий продукт подвергается воздействию бичей и щеток, отбрасывающих его на медленно вращающийся внутренний кожух, изготовленный из железа с отверстиями 2—2,5 мм или 1,5х10 мм. Отделившиеся надрезанные частицы оболочек и пыль вытягиваются через отверстия кожуха вентилятором.

Обработку поверхности зерна проводят сухим или мокрым способом.

Сухая обработка проводится на обоечных машинах различных конструкций. Внутренняя поверхность этих машин может быть стальной гладкой или наждачной.

Зерно, поступившее в обоечную машину, подхватывается стальными бичами (укреплены на вращающемся валу), ударяется о внутреннюю поверхность машины, освобождается от пыли и других примесей на его поверхности, частично шелушится. После этого зерно очищают на сепараторах и зерновых щетках от остатков пыли, бородки, зародыша и надорванных плодовых оболочек.

Зерно приобретает гладкую полированную поверхность. Обеззараживание зерна проводят в машинах ударного действия – энтолейторах. В результате живые вредители уничтожаются, личинки в основном погибают.

Мокрая обработка (в сортовых помолах) более эффективно очищает поверхность зерна, чем сухая. Но она не нарушает целостности оболочки. Вода смывает с зерновок минеральные частицы, микроорганизмы, тяжелые и легкие минеральные примеси, камни, песок.

Эффективной считается работа моечной машины, если зольность зерна снижается не менее чем на 0,02%, прирост влаги составляет 2,0–3,5% и полностью удалены минеральные примеси. Увеличение содержания битых зерен при мойке зерна не допускается.

Гидротермическую обработку (увлажнение и отлежку), или кондиционирование зерна, проводят при сортовых помолах пшеницы сразу после мойки. В зависимости от качества зерна пшеницы, его стекловидности и типового состава применяют следующие виды кондиционирования: холодное и горячее (скоростное).

Длительность отлежки зависит от стекловидности эндосперма и температуры. При комнатной температуре (холодное кондиционирование) отлежка длится от 3 до 16 ч, а при +40…55 °С (горячее кондиционирование) ее продолжительность сокращается в 2–3 раза. В эндосперм стекловидного зерна вода проникает медленнее, поэтому его кондиционирование длится дольше, чем мучнистого.

При кондиционировании оболочки зерна становятся более пластичными, легче отделяются от эндосперма, снижается твердость зерновок, что облегает их разрушение при размоле.

Биохимические изменения приводят к некоторому осветлению муки, улучшают качество клейковины. В результате объемный выход хлеба увеличивается на 8–15%, мякиш становится более светлым, лучше и равномернее разрыхленным, улучшаются вкус и аромат. За 15–30 мин до размола зерно повторно увлажняют. Эта влага поглощается только оболочками, придает им эластичность, увеличивает сопротивляемость дроблению, что позволяет легче и полнее удалять их при получении сортовой муки.

Читайте также: